Abstract: With a set of S7-1200 PLC as main controller, the control system is designed and

developed for electromagnetic induction heating device on PL-TCM. Firstly, the main control

functions and hardware configurations of the electromagnetic induction heating device are briefly

described; secondly detailed realization methods of core control strategies such as power

regulation controller structure, power set point value calculation, power process value calculation,

power set point correction etc. are introduced concretely; finally actual application effects are

presented. Since the installation of this electromagnetic induction heating device, silicon steel

production quantity and quality of PL-TCM are improved remarkably, and significant economic

benefits are brought out.

Key Words: PL-TCM Electromagnetic Induction Heating Power control

【中图分类号】TP273 【文献标识码】B 文章编号1606-5123(2018)04-0000-00

1 引言

电磁感应加热的工作原理是在被加热金属工件外绕上一组感应线圈,当感应线圈中流过某一频率的交流电流时,就会产生相同频率的交变磁通,交变磁通又会在金属工件中产生一定的感应电势,进而产生感应电流,感应电流再产生焦耳热,实现对金属工件的快速加热[1]。

电磁感应加热具有加热速度快、功率调整灵活方便、温度控制精度高、非接触式加热、对加热对象表面无污染、被加热对象温度均匀性好、高效节能、环保无污染、设备占地面积小等其它传统加热方式无可比拟的优点[2],近年来逐步在冶金行业受到广泛的应用[3][4]。

本文所述的电磁感应加热装置被安装在酸轧机组酸洗酸槽出口和轧机入口之间,作用是通过感应加热的方法快速提升中高牌号硅钢进入轧机前的温度,即进行轧制前补热,一方面可减少硅含量高韧性差且易断裂的中高牌号硅钢在轧机中轧制时断带的可能性,提高机组轧制速度和轧制成材率,另一方面可提高硅钢的磁通密度和产品品质。

限于文章篇幅,本文仅详细介绍感应加热装置功率调节的具体实现过程。

2 系统设计

2.1 系统构成

酸轧机组电磁感应加热装置包括整流变压器、感应电源系统(含桥式整流、高频逆变、谐振槽路)、感应加热炉系统(屏蔽炉壳、感应线圈、线圈支撑)、水冷系统、乳化液吹扫系统、带钢非接触式测温系统、低压动态无功补偿系统、控制系统等。感应加热功率调节系统构成如图1所示。

2.2 自动化工艺功能设计

(1)感应加热功率调节:依据带钢规格、出功率,使感应加热炉出口带钢温度稳定在工艺要求的目标温度附近。

(2)感应加热装置逻辑顺控:感应加热装置逻辑顺控,根据感应电源的故障报警状态(如缺相、过流、过温)和操作命令,实现感应电源系统的控制回路、动力回路、加热回路的逻辑连锁控制。

(3)水冷系统控制:通过监控水冷泵及水冷管路上各测点的压力、温度、流量、液位等过程检测值,使软水密闭循环水冷系统为感应加热装置的桥式整流、高频逆变、槽路谐振及感应线圈等设备提供连续稳定的水冷冷却。

(4)乳化液吹扫控制:依据机组运行状态(轧制、断带、倒带、穿带、建张、停机等)控制乳化液吹扫装置的启停,防止轧制用乳化液倒流到感应线圈上而降低系统电气绝缘性能。

(5)带钢焊缝跟踪:利用传动辊轴尾部安装的增量型编码器检测并计算带钢速度和跟踪带钢焊缝位置,进而刷新感应加热装置内的带钢规格和钢种信息。

(6)与机组数据通讯:通过感应加热PLC与机组传动PLC的网络数据通讯,获取机组运行状态及带钢的规格、材质、钢种等信息,用于加热功率设定值计算,同时将感应加热装置的设备运行状态反馈给机组传动PLC。

3 控制系统实现

通过对电磁感应加热装置主要控制功能的分析,该控制系统I/O总点数大约在120点左右,属于相对独立的小型控制系统,典型的OEM机电一体化控制应用,小型模块化PLC+触摸屏+计算机操作站的组合控制方案无疑是这类小型工艺系统的高性价比控制系统解决方案。

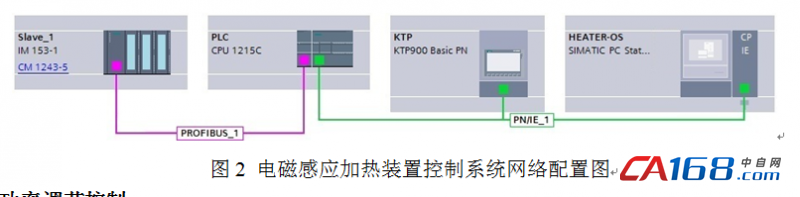

经过反复比选,最终主控制器选用西门子S7-1200 PLC,触摸屏选用西门子新一代精简触摸屏KTP900 Basic PN,操作站选择在普通工控机上运行西门子博图WinCC Professional Runtime。主机架CPU和电源柜ET200M远程IO站之间选用Profibus-DP总线通讯,主机架CPU与触摸屏、操作站以及机组传动PLC采用Profinet总线通讯,其网络配置参见图2所示。

2.2 自动化工艺功能设计

(1)感应加热功率调节:依据带钢规格、出功率,使感应加热炉出口带钢温度稳定在工艺要求的目标温度附近。

(2)感应加热装置逻辑顺控:感应加热装置逻辑顺控,根据感应电源的故障报警状态(如缺相、过流、过温)和操作命令,实现感应电源系统的控制回路、动力回路、加热回路的逻辑连锁控制。

(3)水冷系统控制:通过监控水冷泵及水冷管路上各测点的压力、温度、流量、液位等过程检测值,使软水密闭循环水冷系统为感应加热装置的桥式整流、高频逆变、槽路谐振及感应线圈等设备提供连续稳定的水冷冷却。

(4)乳化液吹扫控制:依据机组运行状态(轧制、断带、倒带、穿带、建张、停机等)控制乳化液吹扫装置的启停,防止轧制用乳化液倒流到感应线圈上而降低系统电气绝缘性能。

(5)带钢焊缝跟踪:利用传动辊轴尾部安装的增量型编码器检测并计算带钢速度和跟踪带钢焊缝位置,进而刷新感应加热装置内的带钢规格和钢种信息。

(6)与机组数据通讯:通过感应加热PLC与机组传动PLC的网络数据通讯,获取机组运行状态及带钢的规格、材质、钢种等信息,用于加热功率设定值计算,同时将感应加热装置的设备运行状态反馈给机组传动PLC。

3 控制系统实现

通过对电磁感应加热装置主要控制功能的分析,该控制系统I/O总点数大约在120点左右,属于相对独立的小型控制系统,典型的OEM机电一体化控制应用,小型模块化PLC+触摸屏+计算机操作站的组合控制方案无疑是这类小型工艺系统的高性价比控制系统解决方案。

经过反复比选,最终主控制器选用西门子S7-1200 PLC,触摸屏选用西门子新一代精简触摸屏KTP900 Basic PN,操作站选择在普通工控机上运行西门子博图WinCC Professional Runtime。主机架CPU和电源柜ET200M远程IO站之间选用Profibus-DP总线通讯,主机架CPU与触摸屏、操作站以及机组传动PLC采用Profinet总线通讯,其网络配置参见图2所示。

3 功率调节控制

3.1 功率控制器结构

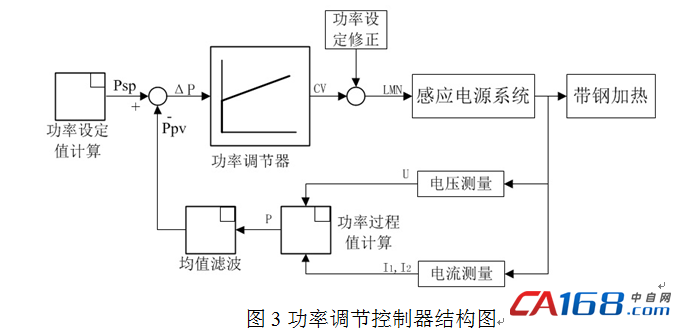

电磁感应加热装置的功率调节控制器的总体结构如3所示。

功率调节控制器主要包括功率设定值计算、功率过程值计算、均值滤波、功率设定修正、功率调节器等环节。其中功率调节器采用常规的PI比例积分调节器,以下详细介绍功率调节控制器的其它环节功能。

3.2 功率过程值计算

功率调节器过程值Ppv为依据电压测量值和电流测量值计算并经过均值滤波处理后的实际功率值,其计算过程如下。

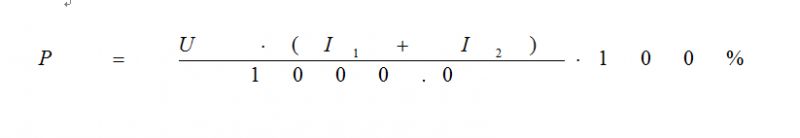

首先按下式计算实际功率值P(kW)

其中:P为感应加热装置实际功率值(kW);

U为感应加热装置直流母线电压测量值(V);

I1为感应加热装置直流母线1电流测量值(A);

I2为感应加热装置直流母线2电流测量值(A);

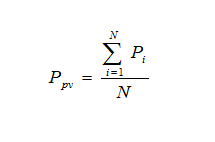

接着按下式计算功率过程值Ppv(kW)

其中:Ppv为经过均值滤波处理后的功率过程值(kW);

Pi为滤波队列中的第i个采样时刻的实际功率值(kW);

N为均值滤波队列的队列长度,为一可调参数;

3.3 功率设定值计算

功率调节器功率设定值PSP为依据带钢规格、带钢材质、带钢速度、加热工艺、电源效率等参数由感应加热PLC依据相关感应加热数学模型而计算出的功率设定值,其具体计算过程如下。

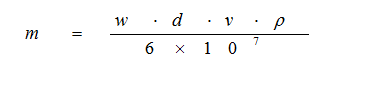

首先按下式计算单位时间内通过感应加热装置的带钢重量m(kg/s)

其中: w为带钢宽度(mm);d为带钢厚度(mm);v为带钢速度(m/min)

ρ为带钢密度(kg/m3),为一取决于带钢材质特性的固定常数;

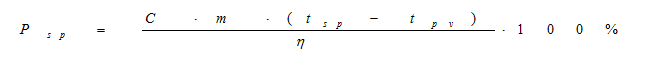

接着按下式计算功率设定值Psp(kW)

其中:C为带钢的比热容(kJ/(kg·k)),为一取决于带钢材质特性的固定常数;

m为前文计算出的单位时间内通过感应加热装置的带钢重量(kg/s);

tsp为感应加热装置出口带钢温度设定值(℃),即加热工艺目标温度值;

tpv为感应加热装置入口带钢温度测量值(℃),由入口板温仪测量得到;

η为考虑了电源效率、电磁效率、线圈效率、电源余量的电源综合效率因子;

3.4 功率设定值修正

功率设定值修正的目的是为了应对在带钢焊缝进入五机架连轧机一号机架前机组急减速和焊缝离开轧机五号机架后机组急加速而导致的出口带钢温度波动。虽然功率调节器的功率设定值依据带钢速度变化而立即变化,但由于感应电源内部谐振电容充放电时间常数的影响,以及功率反馈PI调节器存在一定的调节滞后,会导致机组急减速时出口带钢温度偏高,而在机组急加速时出口带钢温度偏低。

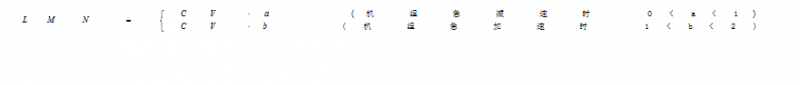

采用如下功率设定值修正控制策略,即可克服机组急加速和急减速时出口带钢温度波动:

其中:LMN为加载到感应电源的功率设定值(%);

CV为功率PI调节器的调节输出值(%);

a为急减速降功修正因子,是一个大于0且小于1的可调参数;

b为急加速升功修正因子,是一个大于1且小于2的可调参数;

3.5 控制效果

经过现场热负荷试车及功能保证值考核,该电磁感应加热装置的最大输出功率可达~2000kW,可稳定连续地加热带钢宽度范围800mm~1280mm,带钢厚度范围2.00mm~2.60mm,轧机入口带钢速度范围0 m/min ~200m/min,带钢加热目标温度范围50℃~95℃的高牌号、中高牌号、中牌号的无取向硅钢和普通碳钢。温度控制精度稳定在±5℃范围内,温度控制动态响应时间≤3秒,温度控制精度和动态响应时间均达到了国外公司进口产品同等水平。

4 结束语

本文所述电磁感应加热装置自2017年6月在国内某钢铁公司冷轧硅钢厂酸轧机组上投入使用以来,系统运行稳定,控制效果良好。该电磁感应加热装置实现了对中高牌号无取向硅钢的连续稳定地轧制前补加热,机组断带事故几率大幅度降低,轧制成材率、轧制速度、硅钢产量和质量显著提升,为业主带来了可观的经济效益。

参考文献

[1]潘天明.现代感应加热装置[M].北京:冶金工业出版社,1996.

[2]张华东.感应加热技术的发展与应用[J].轻工科技,2015,195(2):38-39.

[3]赵枫.感应加热炉在挤压生产高合金钢管中的应用[J].节能,2016,400(1):72-74.

[4]陈代兵,纪马力.感应加热技术在酒钢镀锌机组的应用[J].甘肃冶金,2014,36(1):93-95.

作者简介

周登科(1979-)男 工学硕士 高级工程师 研究方向:冶金自动化工程领域

共0条 [查看全部] 网友评论