Abstract: By importing the high sophisticated pressure transmitter to monitor the pressure of the top part of the tank and PLC making some appropriate operations to avoid the tank suction happen absolutely and offer the data support for the daily maintenance

Key Woeds: Oil tank Sucking PLC

【中图分类号】TP273 【文献标识码】B 文章编号1606-5123(2018)04-0000-00

1 引言

油罐在储存油品生产过程中,由于设备故障、误操作、温度激烈变化导致吸瘪变形事故,在石油工业时有发生,通过对油罐吸瘪原因进行分析,设计了一种基于PLC的监控系统从根本上避免事故的发生。

2 系统原理

2.1 油罐吸瘪原因分析

通过实例分析造成吸瘪油罐的原因如下:

(1)误操作造成罐内负压超过设计值。

(2)设备故障——呼吸阀故障造成罐内负压超过设计值。

(3)天气变化造成温度激烈下降,通气量不够负压超过设计值。

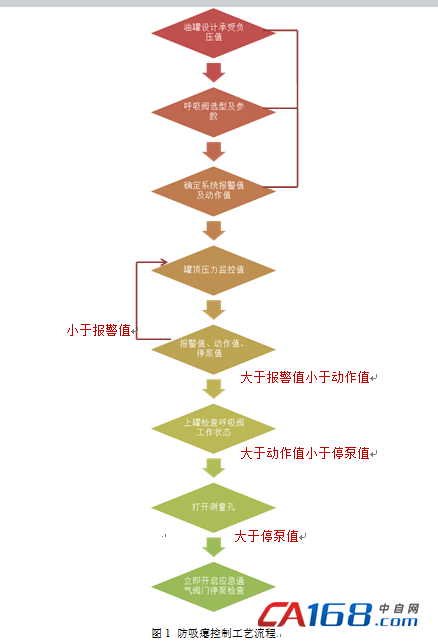

2.2 防吸瘪工艺控制流程(图1)

3 系统实现

3.1 系统组成

(1)储罐顶部压力变送器:实时监测储罐顶部压力,报警和联锁的数据来源。

(2)储罐顶部应急通气装置:储罐顶部压力低低限时,打开应急通气装置,气体通过应急通气装置呼吸使储罐内外压力平衡,当压力值恢复一定值时,应急通气装置关闭。应急通气装置需经过阻火处理。

(3)中心控制单元(PLC):完成储罐顶部压力的检测、报警及联锁处理功能,除检测压力信号引入之外,还需引入应急通气装置、输油泵监控等信号,是信号及逻辑处理单元。

(4)人机界面(HMI):实现压力报警、提示,以及记录压力报警联锁事件。

3.2 工程施工

(1)储罐顶部压力检查实现实时高精度检测。实现方式为:顶部增加高精度压力变送器,并将其信号(4~20ma)接入中控室PLC(现有)检测,可与原雷达液位计顶部压力定期进行比对以确定其运行是否正常。

(2)应急通气(吸入/排放)管线:单独在罐顶开孔,引出管线。与现有工艺呼吸阀是独立。

(3)呼吸管线需安装配套阻火器,依据呼吸管线口径选择阻火器,DN100阻火器通气量为500立方米每小时。

(4)控制实现。储罐顶部压力信号接入PLC系统,PLC根据压力值和报警设定值,进

行检测、判断,当压力值超过联锁设定值(低低限)时,进行报警、开启应急通气装置,并联锁停泵,同时信号及联锁状态在上位机进行显示、报警、记录。同管线阀门在系统中实现联锁。

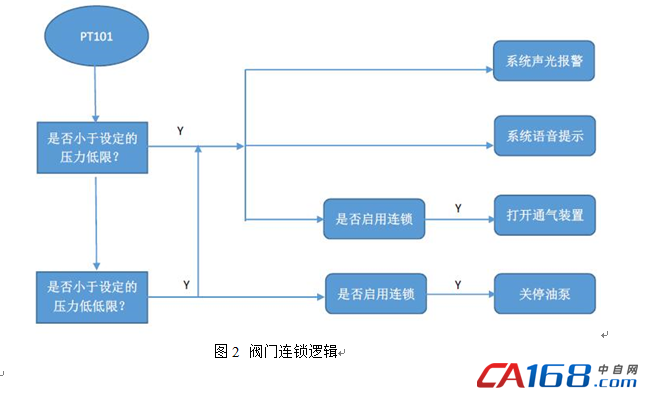

3.3 阀门连锁逻辑

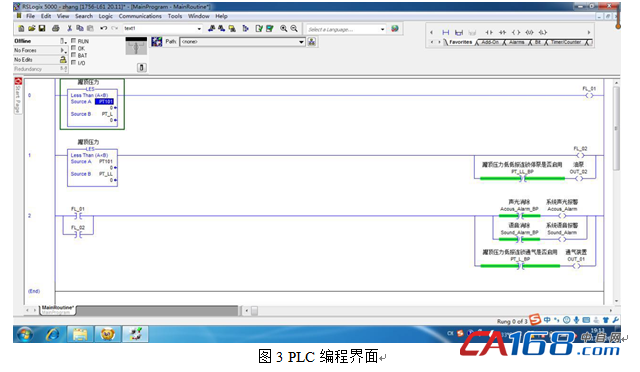

工艺操作人员可依据压力信号值及报警状态进行现场检查处理,并根据阀门状态联锁避免误操作,从而避免储罐吸憋事故发生。连锁逻辑如图2所示。PLC编程界面如图3所示。

4 结束语

该系统在油罐监控系统中引入高精度压力信号,通过组态软件,控制PLC,驱动执行单元,可靠性高,性能价格比好,兼容性强。系统实现了油罐压力异常报警、人工处理、紧急泄压和紧急停泵、误操作报警。全面解决了油罐安全监控、误操作监控和呼吸阀检查维护数据支持提前发现呼吸阀存在的异常情况等问题。提高供油设备设施的管理水平和安全保障能力。

参考文献

[1]GB5908-2005.石油储罐阻火器.

[2]林映源.油罐罐顶吸瘪处理方法及理论校核,化学工程与装备2010年第7期.

作者简介

张锋 (1972-) 男 工学学士 副经理 研究方向:油库自动化装备管理工程领域

共0条 [查看全部] 网友评论