Abstract: This paper focuses on the analysis and conceptual design of manufacturing execution systems in the automotive manufacturing process business such as stamping process, welding process, information identification, and quality management.

Key words: Stamping Welding equipment Identification Quality MES OPC

【中图分类号】TG385.9【文献标识码】B 文章编号1606-5123(2018)04-0000-00

1 引言

汽车制造MES涵盖了计划、生产、质量、物流、设备等诸多职能领域,它和ERP、WMS、PLM等应用系统有高度集成,和PLC、RFID等自动化设备高度集成,功能繁多,涉及的流程也非常复杂。为了帮助读者从整体上理解,本文将这些功能从业务需求的角度予以拆解,从业务入手,结合流程分析和架构解析,当读者对这些逻辑较为独立的功能点有了理解,慢慢地对整个系统的总体功能就有了综合的印象。同时,为了突出汽车制造MES的特殊性,本部分将不介绍MES的一般功能,而重点介绍汽车制造业务所特有的功能。在具体介绍业务功能点时,同时结合工艺和架构进行分析。

2 冲压与PMC

2.1 冲压

汽车制造是一个资金密集型的行业。如全新开发一款乘用车,约需要投入5亿的研发费用和20亿的生产费用。研发费用大项主要包括:造型设计、工程设计、整车标定、整车试验、零件试验、样车试制、零件开发。生产费用主要包括:厂房基建、设备及安装、投产准备。在生产费用中,设备及安装约占3/4,而冲压车间占用了约35%的设备安装费用。在冲压车间费用中,设备相关费用约占1/3,模具相关费用约占2/3。假设某款车投产后非常畅销,销量超出了工厂的设计产能,那么能否通过扩建厂房及增加设备来实现呢?从冲压车间的角度来看,是相当困难的。首先由于冲压机对地面的平整度及抗压性要求极高,因此厂房建设时间较长。此外,模具的加工、修整也需要较长的时间。

因此,充分利用现有冲压设备、三班倒全天候生产是提高产能的关键。冲压车间的分段工艺包括:拆垛、抓料、送料、对中、上料、清洗、涂油、冲压、检验,多数工艺自动化完成,工人主要做一些辅助的操作。因此,生产、设备、系统都要围绕着设备为中心,服务好设备:

(1)工人要配合好设备,确保作业连续;

(2)设备工程师要维护好设备,出现问题要及时解决;

(3)系统要及时发现故障及报警,通知相关工程师。

2.2 冲压监视PMC

在冲压车间,MES的主要功能是PMC设备监控。PMC全称是Production Monitoring and Control,即生产监视及控制,但在MES领域,PMC模块主要关心设备的监视。PMC主要采集以下几类信息:

(1)设备的运行状态;

(2)设备的异常,如报警代码、故障代码;

(3)计数类的统计信息,如当班产量、缓冲区数量;

(4)计时类的统计信息,如累计停线时间;

(5)设备的关键工艺参数;

(6)正在加工的产品信息,如序列号、料号、机型;

(7)生产节拍信息,如装配时间、等待时间、堵塞时间;

(8)线体运行速度、节拍。

2.3 冲压数据MES映射OPC

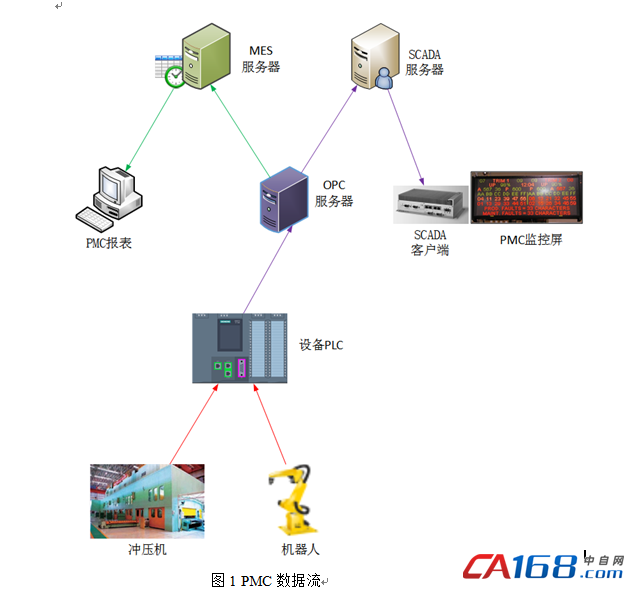

从技术上来说,MES主要通过PLC采取设备数据。PLC全称是Programmable Logic Controller,即可编程逻辑控制器,是设备的逻辑层和应用接口层。PLC按照和MES的接口约定,把PMC对应的业务数据存储在指定的数据块中,然后MES通过OPC从PLC获取数据。OPC即OLE for Process Control,即面向过程控制的对象链接与嵌入,能够把PLC数据块中的数据映射成OPC服务器上的内存变量。MES通过OPC客户端或物联网网关实现和OPC的通信,图1显示了PMC数据数。

我们可以看到,OPC从PLC收集到设备数据后,对数据有2个用途:

(1)OPC将数据传输给SCADA服务器,再通过SCADA客户端输出实时数据。

(2)OPC将数据传输给MES服务器,归档到数据库,再通过报表输出统计数据。

在车间现场,工人和工程师看的主要是实时数据。

2.4 冲压SCADA

SCADA全称是Supervisory Control And Data Acquisition,即监控和数据采集。制造工程部门可以通过SCADA软件实现远程监视和控制操作,而IT主要通过SCADA采集和显示数据。目前应用较为广泛的SCADA产品为:Siemens WinCC,Rockwell FTView,GE Cimplicity。

SCADA服务器可以从OPC服务器上快速同步数据,通常刷新频率为250ms~1000ms,然后SCADA客户端从SCADA服务器上同步数据,再输出到现场的大屏电视机或LED屏上。

3 焊装与订单下发

3.1 订单制造OTD

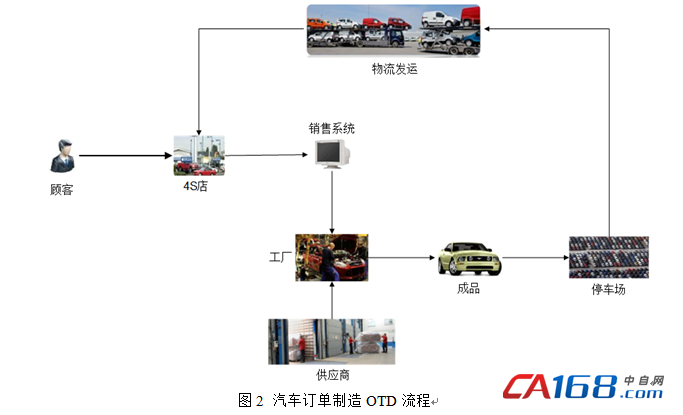

汽车制造是离散型生产模式,一般按照订单生产。汽车行业有个术语叫做OTD(Order To Delivery),指的是制造商从接收订单到交付的整个过程。一般而言,4S店按照顾客的购车要求、调研结果、市场预测,在制造商的销售系统创建订单。制造商的销售系统结合市场策略(如新车型四驱延后生产),形成销售订单。销售订单进入工厂的ERP系统,ERP根据工厂日历、设备状态、物料库存、采购计划等信息,进行MRP/APS运算,生成每日的生产订单。以生产订单为依据,在SRM系统中生成零件发运单,通知供应商生产。车辆生产完成后,车辆通过物流发运环节,配送到各4S店。OTD流程如图2所示。

通常整车的冲、焊、涂、总四大工艺每个车间各需1天进行生产,然后在整车发运环节约需数天,而ERP系统首先根据系统设置,创建总装车间的生产订单,然后再以之创建其它车间的订单。ERP订单不仅包含了车辆的车型配置等信息,还包括了车型生产的先后顺序。但是在冲压车间,由于采用批量生产模式,车间只看各车型配置的总数,因此并不严格按照ERP中每台车的先后顺序生产。在焊装车间,MES从ERP接收生产订单,进而生成MES的生产工单。计划员可以MES中进行锁定、冻结、重排序等操作,因而MES生产工单的顺序可能与ERP顺序有所不同。焊单作业完成后,车辆经过WBS进入涂装车间,有的工厂在WBS设置路由规则,可以自动调整车辆进入涂装车间的顺序。涂装作业完成后,车辆经过PSB进入总装车间,通常工厂会在PBS设置路由规则,车辆根据车型、VIN号等信息的检查,经过路由调度进入总装车间。

3.2 焊装ERP

因此,严格的说起来,只有焊装的计划与ERP计划是高度一致,而涂装、总装的生产顺序根据现场的实际情况调整。在焊装车间,MES要实现以下计划管理功能:

(1)从ERP自动接收生产订单;

(2)对生产订单执行锁定、冻结、重排序等操作;

(3)订单的有效性校验(如工艺是否完备);

(4)将订单下发给主线的分装线的设备PLC;

(5)将订单广播给后续工位。

3.3 焊装MES

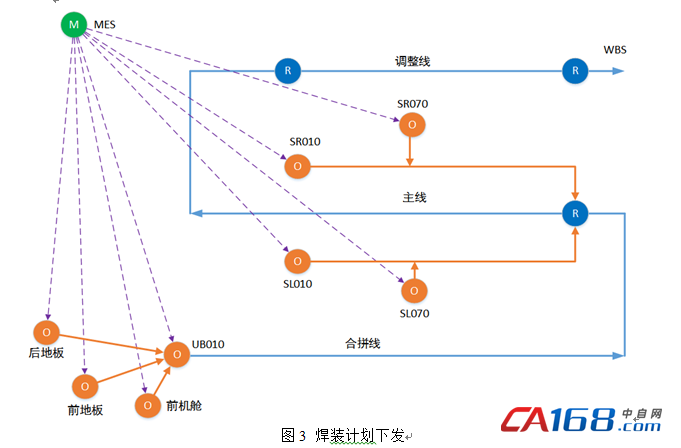

焊装制造执行流程如图3所示。

(1)MES将计划下发给三大件、左右侧围上线工位PLC。

(2)在三大件合拼工位,PLC检查三大件的车型是否匹配,如匹配则生成VIN号并进行生产。

(3)当车辆进入主线,PLC检查车辆与左右侧围的车型是否匹配,如不匹配则从缓存区调取零件。

在各订单下发工位,设备PLC从MES下载订单信号,包括:订单号、VIN号、车型、配置等,并且在合拼工位将重要信息写入RFID TAG。为了减少对MES实时响应的依赖,通常PLC会缓存3-10台车的订单信息。

4 车辆识别

本章介绍在汽车行业的车辆识别技术应用。

4.1 汽车制造流程识别介质

简单地说,在汽车制造领域,目前主要应用以下几种介质识别车辆:

(1)超高频RFID TAG,主要用于整车制造。

(2)高频RFID TAG,主要用于发动机/变速器装配。

(3)螺钉RFID TAG,主要用于发动机/变速器机加。

(4)金属二维码,主要用于发动机/变速器机加。

(1)条码,主要用于整车制造。

4.2 超高频RFID TAG

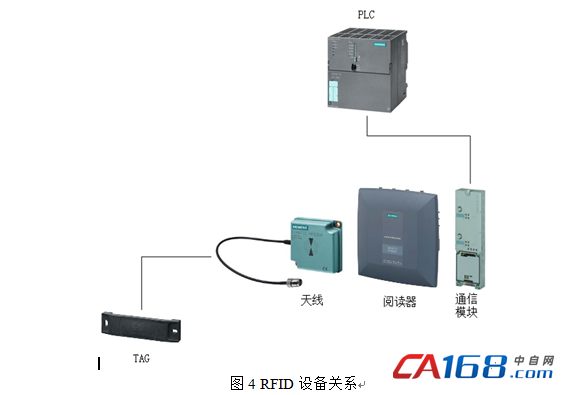

超高频RFID TAG是指工作在865 - 868 MHz(欧洲)及902 - 928 MHz(北美)这2个频段的RFID TAG。RFID是Radio Frequency Identification的缩写,即无线射频识别。TAG是指存储数据的介质,又叫做码块、载码体、标签。RFID相关的设备包括:

(1)TAG,用于存储数据的介质。

(2)天线,用于扩展射频信号识别范围。

(3)阅读器,向TAG发送信号、提供能量、获取数据。

(4)通信模块,组态编程后,能够将TAG数据自动传输到PLC的指定数据块。

(5)PLC,是数据接收器。选择特定的通信模块后,也能够将PC作为数据接收器,但

在汽车制造行业,还是以PLC应用为主。

(6)附属设施,如线缆、接头、连接器等。

主要RFID设备的关系如图4所示。

超高频RFID的主要优点是识别范围广,可达数米。在乘用车制造的总装车间,一个典型工位的长度可达6米,并且车辆在缓慢地移动,而超高频RFID可以在距离和角度上提供有效的支持。下面介绍几个超高频RFID的应用场景。

(1)焊装三大件合装:当发动机舱、前地板、后地板到达合装工位时,PLC从MES下载工单及对应的VIN号、车型、配置、颜色等信息,PLC将相关信息写入RFID。

(2)质量检测站点:质量检测站点会人工检查每一台车,但是只会把缺陷录入系统,正常车不记录。实现方式是在该站点的前、后各设立一个RFID站,MES列出已经经过前一个RFID站、尚未经过后一个RFID站的所有车辆号码,工人手动选择。

(3)总装物料拉动:通常在PBS OUT设置一个RFID站点,当车辆经过此站时,MES把该车的过站记录广播给物流系统,通知后者处理物料拉动。

4.3 高频RFID TAG

高频RFID工作在13.56 MHz频率,读写距离小于0.2米。受此限制,要求应用时满足

以下条件:

(1)阅读时TAG静止。

(2)TAG和阅读器要尽可能平行及接近。

高频RFID TAG技术在发动机和变速机的装配工艺中应用较为广泛,就是因为他们的装

配工艺符合这2个条件。比如发动机装配通常采用摩擦轮输送线,发动机在进入装配位置时是固定的,并且固定在托盘上进行输送,而阅读器就安装在TAG的正下方。

发动机RFID识别和整车有较大的差别:

(1)采用高频RFID。

(2)每一个站都安装阅读器,而整车制造通常只在线头、线尾装阅读器。

由于每一个站都安装了阅读器,因此可考虑将业务指令和数据尽可能地存储在TAG上,由PLC直接读写,这样可以大大减少PLC和MES的交互。比如西门子的高频RFID TAG可支持64KB容量的数据,那么我们可以把产品的主数据、上线日期、BOM、作业指令、装配数据、追溯数据、维修记录等都存储在TAG上,因而一个TAG就相当于一件产品的作业手册和装配档案。

4.4 螺钉RFID TAG

RFID TAG的有效部分是数据存储芯片,可以通过各种方式进行封装、固定。比如有的TAG和磁铁封装在一起,可以吸在车辆的顶部;又比如有的TAG是一个硬币形式的薄片,可以很方便地塞入托盘的固定孔。这里介绍一种螺钉形式的TAG,如西门子的RF630T。

此TAG封装了一个M6螺钉和一个64B的存储芯片,可以安装在一个专门设计的固定孔上。这种螺钉主要有2个应用场合。

(1)发动机/变速器的机加工艺段:由于在机加车间通常不采用托盘,机械结构(缸体/缸盖/离壳/变壳)结由桁架机械手在不同工位间移动,因此我们只能将TAG固定安装到机械结构上,并始终随着机械结构一起移动。

(1)发动机/变速器的装配工艺段:尽管在装配工艺段有托盘,但是有的厂家希望TAG保留加工过程中的关键数据(如拧紧值),并且和发动机一起出厂,这样将来召回或返修的时候可以直接从TAG中读取原始的装配信息。

4.5 金属二维码

在发动机/变速器的机加工艺段,由于环境恶劣(如油污),通常会采用激光蚀刻的方式,在金属表面生成二维码。金属二维码设备通常又叫激光打标机,由激光发射机、控制模块、定位模块、通信模块等组成。金属二维码由于表面反射率高,需要专门的识别设备,此设备由拍照、图像处理、OCR识别、通信等模块组成。

4.6 条码

一直以来,条码在MES领域都有着广泛的应用,汽车制造方面也是如此。这是因为,条码有以下几个突出的优点:①便宜;②可目视识别;③扫描枪识别条码时无需与系统交互(对于PC来说扫描枪相当于键盘)。下面介绍2个应用的例子。

(1)装车单打印:当车辆出PBS时,总装车间所有分装线自动打印此车的装车单,包括了车辆的VIN号、车型、关键工位物料号条码等。当工人装配时,先后扫描料架和装配单上的物料号条码,MES将检查这2个条码是否一致。

(2)作业防错:当车辆上线时,MES打印防错单,将关键工位的防错指令参数转换成长字符串并打印在防错单上。当车辆进入防错工位时,工人扫描防错单,设备由此获得防错指令参数。

5 质量管理

质量管理是MES的一个重要模块。本文主要介绍在汽车制造中,几个较为特殊的质量管理功能。

5.1 缺陷管理

在质量管理模块中,缺陷是作为主数据进行配置的。对缺陷进行科学地定义,能够帮助工人快速输入缺陷,以及生成更有价值的缺陷分析报表。这里介绍2种缺陷定义方式。

(1)分组分类。如按大类、小类、缺陷分类,或按车间、产线、工位分类。

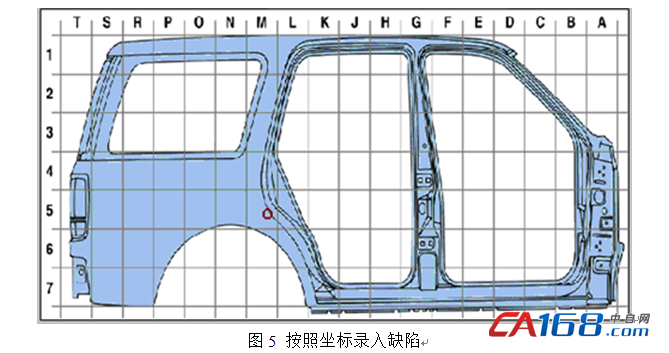

(2)坐标分类。即在相关工位导入一张零件图,系统将图片按照横、纵坐标分成若干个区域。当产品发生缺陷时,工人在界面上点击图片的对应位置,则MES记录下此图片对应的坐标。方式2主要应用于外观检查,特别是油漆外观检查。同时,MES可根据各区域的缺陷记录,生成缺陷密度分布报表,如图5所示。

5.2 整车质量路由

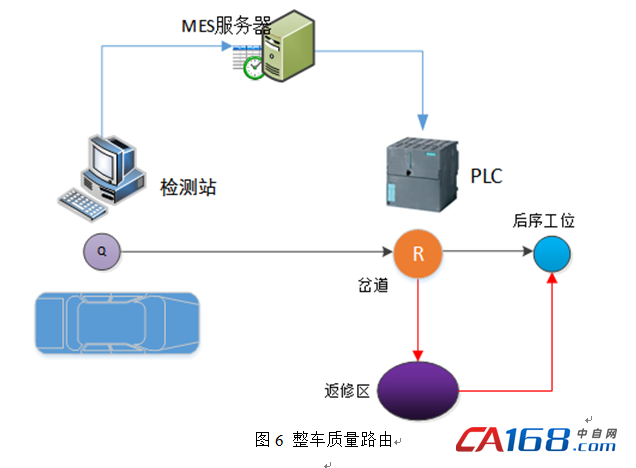

汽车制造的自动化程序很高,即便是人工检查输出的质量结果也能够与输送线进行数据集成。所谓质量路由是指根据质量状态或属性来决定车辆的输送方向,整车质量路由:如图6所示。

(1)当车辆进入检测站时,工人输入缺陷,并选择路由道号,此信息存入MES数据库。

(2)当车辆进入岔道,PLC识别车辆后,从MES接收路由道号并移动车辆。

5.3 发动机质量路由

发动机装配工艺的特点是,由于采用摩擦轮输送线,因此在装配时是静止的,根据此特点,通常在所有重要装配工位和岔道上安装RFID阅读器。因此,在装配或质量检查工位,工人录入缺陷后,PLC将质量状态及路由指令写入RFID TAG;当发动机到达转台或岔道时,PLC从RFID TAG读取数据,并根据路由指令按照对应的方向移动发动机。

产品AUDIT案例:通常AUDIT采用抽检的机制,按照一定的比例对产品进行评审,为了保证评审的公正性,不希望工人在装配时知道此台产品是否需要AUDIT。因此,我们可以根据AUDIT比例算法,在生成工单时直接决定哪些产品需要AUDIT,并在上线时将AUDIT标记写入RFID TAG。当车辆进入AUDIT前的岔道时,PLC从MES或RFID TAG获取AUDIT标记信息,进而判断产品的后续输送方向。

5.4 质量门

通常我们在车辆制造的关键工序的结束点设置质量门检查,如整车的焊装、涂装、总装、电检下线点,如发动机装配的内装、外装、附件安装下线点。质量门会从质量控制的角度出发,检查是否允许某件产品经过当前工艺段,进而流入下道工艺段或者完工。质量门会检查以下可能的质量信息:

(1)是否质量状态为良品。

(2)是否经过所有关键工位。

(3)是否有零件漏装、多装。

(4)是否有工位测试不合格。

(5)是否有AUDIO项不通过。

(6)是否有缺陷未清除。

5.5 质量门闸道控制逻辑

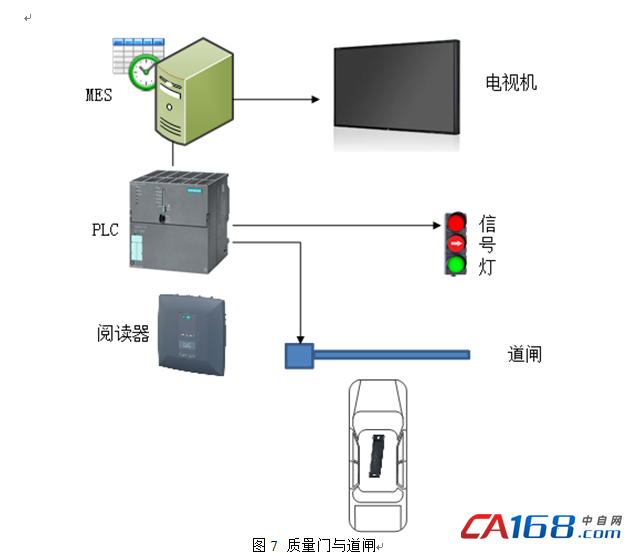

质量门闸道控制如图7所示。

MES配合PLC,根据质量门的判断结果,决定车辆的前进方向,如是否通过道闸进入停车场,逻辑为:

(1)PLC根据RFID识别车辆。

(2)MES显示质量结果,并将缺陷信息显示到电视机上。

(3)MES将质量结果发给PLC,PLC点亮对应的信号灯,并决定是否打开道闸。

6 结束语

本文是《MES在汽车制造中的应用》第二部分:业务篇(上)。业务篇(上)论述汽车制造业务流程中相关冲压、焊装、信息识别以及质量管理内容。《MES在汽车制造中的应用》共由四个部分组成。其余部分将连载于本刊。

《MES在汽车制造中的应用》全文刊载信息:

第二部分 汽车制造系统分析——业务篇(上)(2018第4期 (本文))

第二部分 汽车制造系统分析——业务篇(中)(2018第5期)

第二部分 汽车制造系统分析——业务篇(下)(2018第6期)

第三部分 汽车制造系统设计——架构篇 (2018第7期)

第四部分 汽车制造系统实现——实施篇 (2018第8期)

参考文献(略)

共0条 [查看全部] 网友评论