Abstract: This paper focuses on the analysis and conceptual design of manufacturing execution systems in the automotive manufacturing process business such as stamping process, welding process, information identification, and quality management.

Key words: Stamping Welding equipment Identification Quality MES OPC

【中图分类号】TG385.9【文献标识码】B 文章编号1606-5123(2018)04-0000-00

引言

汽车制造MES涵盖了计划、生产、质量、物流、设备等诸多职能领域,它和ERP、WMS、PLM等应用系统有高度集成,和PLC、RFID等自动化设备高度集成,功能繁多,涉及的流程也非常复杂。为了帮助读者从整体上理解,本文将这些功能从业务需求的角度予以拆解,从业务入手,结合流程分析和架构解析,当读者对这些逻辑较为独立的功能点有了理解,慢慢地对整个系统的总体功能就有了综合的印象。同时,为了突出汽车制造MES的特殊性,本部分将不介绍MES的一般功能,而重点介绍汽车制造业务所特有的功能。在具体介绍业务功能点时,同时结合工艺和架构进行分析。

路由控制

路由控制指的是输送线PLC根据MES下发的指令,决定车辆的后续输送方向。

在2.4章节中,已经介绍了几个重要的质量路由功能,本文主要介绍其它几个重要的路由功能。

1 WBS路由

乘用车制造由冲、焊、涂、总四大工艺组成,在焊、涂之间有1个WBS缓存区,在涂、总之间有1个PBS缓存区。

WBS即Welded Body Store,已焊车身存储区。

PBS即Painted Body Store,已涂车身存储区。

在较旧的工艺条件下,如果在喷涂表面油漆工序需要换颜色,则需要设备停机、清洗、换油漆,因此为了减少停机时间和颜料浪费,通常会把同样颜色的车辆安排集中喷涂。

因此在WBS区域,首先会根据车辆订单的颜色,安排车辆成批次地出WBS进入涂装车间。

但是近些年来,随着喷涂工艺的进步,换颜色时无需停机清洗。此外,在喷涂表面油漆之前有一个较大的精排区域作为工序缓存区,因此WBS已不太关心精细的路由管理。

目前,WBS的功能主要是:

(1)提供一个较大的缓存区域。

(2)提供一个返回道,便于将车辆送回车辆维修。

(3)通过RFID识别,对WBS车辆进行位置监控。

2 PBS路由

PBS位于涂装和总装之间,提供强大的路由调度功能。

此路由功能的设计,主要是基于以下业务需求:

(1)由于生产订单是按照销售订单的顺序生成的,因此计划员希望车辆在总装车间的生产顺序尽可能和订单顺序一致。

(2)物料部门希望某些零件按照一定的批次顺序进行配送。

(3)某些工厂的生产部门希望不要频率地换车型,以减少工人在装配时的错误。

(4)某些工厂的工艺部门希望在装配时穿插不同的配置,这样工人在装配时有快有慢,不容易疲劳。

通常PBS路由功能由MES及PLC、HMI、RFID等设备组成,并提供多种路由实现方式,如:

(1)MES根据路由规则下发路由指令。

(2)PLC根据路由规则自动实现调度。

(3)工人通过HMI手动实现调度。

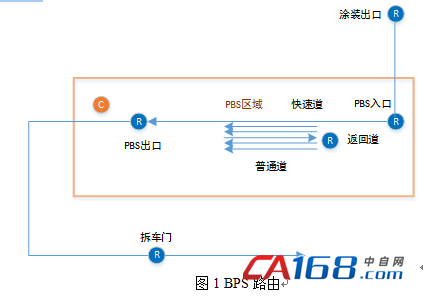

图1显示了一个PBS路由实例,R图标代表1个RFID阅读站:

(1)车辆离开涂装车间,MES采集过站信息,并广播给ERP,用于实现生产监控和成本结算。

(2)车辆进入PBS入口,MES通知输送线PLC入第几号道。入道规则:基于车型入道。

(3)PBS区域包含1个快速道、1个返回道、4个普通道。快速道需要手动控制,车辆直接出PBS。返回道也需要手动控制,用于扣留或押后特定的车辆。

(4)MES提供最小序列号和同车型按批量出道等规则,通知PLC自动出车。如最小序列号的算法:比较每个普通道的第1台车,将其中序列号最小的那台车出道。

(5)车辆离开PBS后,经过输送线,进入拆车门工位,PBS出口和拆车门之间提供一段排序后的缓存区。

3 安全门控制

在2.4章介绍质量门的时候,我们介绍了可以通过道闸和信号灯来实现在关键区域间移动车辆的系统控制。

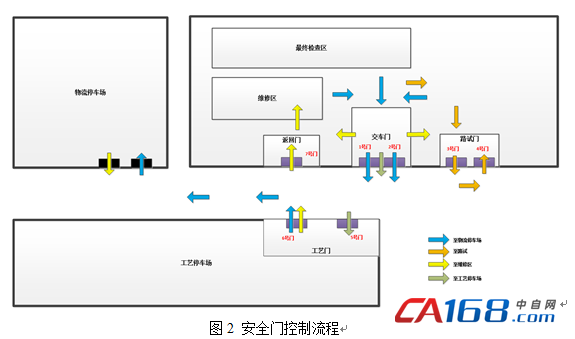

这一控制在装配完成后也得到体现,如图2展示了一个完整的装配后的安全门控制流程:

(1)装配后,经检查质量正常的车辆,经1号和2号交车门,将车辆驶入物流停车场,移交给第三方物流公司。

(2)对于需要路试的车辆,经3号门驶出工厂进行路试,完成后经4号门回到工厂。

(3)对于需要做工艺扣留(扣留一段时间做进一步质量观察)的车辆,经5号门进入工艺停车场。扣留结束后,正常车辆出6号门并驶入物流停车场。

(4)在工艺停车场或物流停车场发现有问题的车,经5号门、7号门等返回总装车辆维修。

汽车制造的工艺复杂,流程很多,不同流程相互之间又有制约关系。

所以在电气设计方面,会要求不同工位之间、不同区域之间、输送线和设备之间都要数据交换,这个需求通常都是通过PLC等控制设备之间的点对点通信实现的。

而MES作为一个覆盖全厂、所有工艺段、所有设备的系统,通常也会承担部分数据交换中枢的职能。

下面举几个例子予以说明。

1 分装线上线

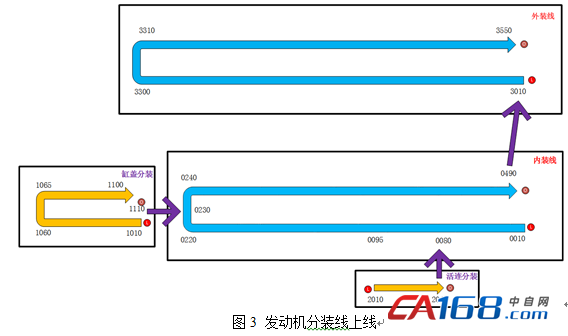

发动机装配由内装、外装、缸盖分盖、活塞连杆分装4条装配线组成,其中内装、外装是顺序装配关系,而缸盖分盖、活塞连杆分装是2个较为独立的分装线。

为了满足按照订单生产的需要,我们要求分装线的生产顺序和主线严格保持一致。

具体实现方式为:

(1)当MES从ERP接收装配订单时,自动为分装线生成对应的子订单。

(2)当发动机从内装上线时,MES自动将订单号、发动机号、物料编码、机型等信息广播给分装线上线工位。

(3)分装线按照接收到的信息顺序将分装件上线。

主线、分装线关系可参考图3:

2 工艺参数准备

目前多数动力和整车工厂都要求支持柔性生产,就是说同样的生产线、同样的设备能够支持多种车型混合生产。

这就要求现场生产设备能够提供一定的灵活度,能够基于工艺参数和配置自动执行对应的作业程序。

为了保证作业的连续性,通常会要求MES提前将相关信息发送给设备控制器或作业系统。

以总装车间为例,当车辆出PBS区域时,MES会广播以下信息:

(1)将VIN打刻信息发送给内饰线、发动机线的打刻机系统。

(2)将VIN号、车型信息发送给拧紧枪控制系统;当车辆到达拧紧工位时,系统将拧紧程序号发送给拧紧枪控制器。

(3)将VIN号、车型信息、配置信息、软件BOM等发送给车辆配置系统,配置系统会检查对应的软件;当车辆到达工位时,配置系统将软件写入行车电脑和ECU。

(4)将VIN号、车型信息、配置信息等发送给车辆检测系统;当车辆到达工位时,检测系统会调用对应的程序和参数,执行四轮定位、灯光检测等作业。

3 装车单打印

在总装车间,当车辆出了PBS区域或拆车门工位时,MES自动驱动关键分装线打印机,打印各分装线对应的装车单。

装车单通常是A3或A4纸,主要包含以下信息:

(1)车辆的VIN号、车型、配置、颜色等基本信息。

(2)关键零件的物料描述、物料号文字、物料号条码。其中物料号条码的作用是防错。在关键件追溯采集工位,工人先扫描VIN号条码,再扫描装车单上的物料号条码,再扫描供应商的零件条码,MES会检查物料号条码和零件条码是否匹配,不匹配则报错。

4 物料拉动

在总装车间,车辆装配遵循JIS(Just In Time)的准则,尽可能控制一切不利因素,保证装配线的生产节拍。

由于装配线的生产能力主要制约于工人的装配速度和设备的作业速度,而物料准备、设备准备等都是辅助作业,为装配提供及时的服务。

因此,对物料配送的要求有:

(1)在装配线上只存放必要的物料,以避免工人拿错料。

(2)当装配线上的物料减少时,要求物流配送人员及时补充物料。

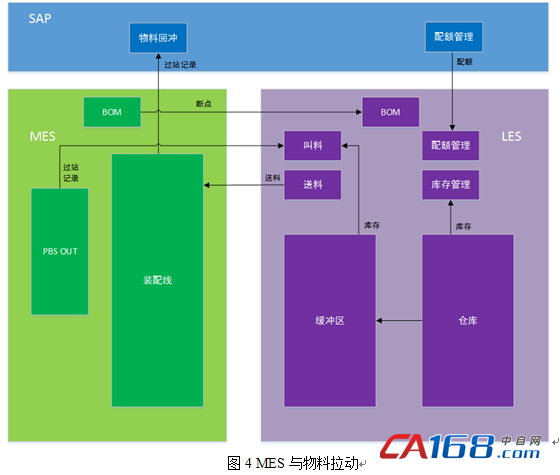

图4显示了MES与物料拉动的关系:

(1)当车辆经过关键拉动工位(如PBS OUT,内饰线入口),MES自动根据RFID数据生成过站记录,并广播给物流执行系统LES。

(2)LES接收到信息后,将对应区域线边库的物料予以扣减,并核对是否低于安全库存;如低于安全库存则触发送料指令。

(3)配送人员根据指令从仓库取得物料,并配送到装配线。

5 物料回冲

MES提供一个接口,向ERP广播物料回冲数据。

当车辆出焊装车间、出涂装车间、从总装终装线下线时,MES发送数据,由ERP执行对应车辆的物料扣减。

汽车区别于普通消费品的一个重大特点是,它是一个在公共区域移动的容器——它负责移动人,因此对安全性的考虑就非常重要了。

为了保障汽车的安全,政府部门出台了各项规范制度,如主机厂的资质审核、车辆的上路许可等,而对于召回的管理也是一个非常重要的手段,如我国国家质量监督检验检疫总局发布了《缺陷汽车产品召回管理条例实施办法》,指导和管理各厂家执行召回。

为了实现召回,厂家必须在MES里建立车辆和关键零件(如发动机、变速器、气囊、轮胎)的追溯关系,具体表现为车辆VIN号与零件序列号的对应关系,并存储在数据库中。此外,车辆在销售时,销售系统会记录VIN号与客户的对应关系。

这样,当任何一个关键零件出现批次质量问题时,我们可以从MES中查询追溯,进而得知被装配的车辆VIN号,进而从销售系统中查询得到要通知的客户清单。

下文将简单地介绍一下召回的流程,并举例说明在MES中进行追溯管理的操作。

1 召回流程示例

日本高田公司是世界著名的安全气囊生产厂商,但是从2015年起,陆续被曝出部分安全气囊存在严重的质量问题,如某些批次的气囊装配了未带干燥剂的硝酸铵气体发生器,在安全气囊展开时,气体发生器可能发生异常破损,导致碎片飞出,伤及车内人员,存在安全隐患。

因此大量装配了这些安全气囊的汽车必须进行召回,具体的执行步骤为:

(1)高田公司检索符合召回条件气囊的出厂序列号,并将序列号分别发给不同的整车厂。

(2)整车厂检索这些气囊被装配到哪些车辆上,得到一个VIN号清单,然后根据VIN号检索这些车被卖给了哪些客户、每个客户的联系方式,然后把召回信息发送给对应区域的4S店。

(3)4S店通知客户将车辆送回4S店进行气囊更换,然后将新的气囊追溯信息发回给整车厂。

下面我们介绍几个零件追溯的实例。

2 金属二维码的应用

通常整车的零件追溯在总装进行,主要是扫描纸质的零件条码。

发动机、变速器的装配同样也扫描纸质条码,但是发动机缸体、变速箱壳体、离合器壳体在机加车间加工时,执行追溯主要是扫描金属二维码。

受制于机加车间的恶劣环境(油污、水、高温炉),纸质条码容易被破坏,难以保存和识别。

因此,主机厂会要求毛坯件供应商打刻供应商的金属二维码序列号,然后在上线后再打刻主机厂的金属二维码序列号。

打刻作业通常由专用的激光打标机完成,而识别也需要专业的设备,如康耐视(COGNEX)的产品。

我们知道纸质条码,不管是一维条码还是二维条码,都是由矩形块组合而成;而金属二维码通常是由圆形的激光蚀刻坑组合而成。

识别设备其实是一个图像设备,先拍照,再对图像进行处理,进而提取有效的文字信息。

识别设备可以通过USB、RS232等接口直接接入MES客户端(相当于键盘),也可以通过PROFINET等现场总线接入PLC,再通过OPC接入MES系统。

3 VIN码和发动机码对应

发动机是车辆的心脏,因此为了保障车辆的安全可靠,需要在生产过程中严格保证VIN号和发动机码的一致性。

除了在数据库中记录两者的对应关系外,还要在发动机外壳上打刻上车辆VIN号。

具体实现方式为:

(1)当车辆出PBS OUT时,MES将VIN号发送给发动机线的线体PLC和打刻机,并打印出装车单。

(2)在上线工位,工人扫描装车单上的VIN号,并由PLC进行校验,通过后上线。

(3)在打刻工位,工人扫描VIN号,并操作打刻机打刻VIN号在发动机上。

(4)PLC将VIN号、发动机号写入托盘。

(5)托盘进入底盘线时,MES校验VIN号是否一致。

4 软件管理

车辆软件如ECU(Engine Control Unit,发动机控制单元)不是实体零件,因此不能象零件一样适用召回流程。

但是有时候厂商会主动通知客户到4S店升级软件,其实现方式与召回是一致的。

对于MES系统来说,软件是一类特殊的零件——虚拟件,其对应的版本相当于零件的序列号,因此在车辆的追溯结构里,不仅包含了实体零件的序列号,也包含关键软件的版本号。

对于厂家来说,对软件版本进行追溯管理,还可以防止客户偷偷地进行软件破解以实现“超频”的目的,而这些异常操作是能够被4S店的诊断程序识别的。

在整车厂总装车间的各主装配线,通常采用连续型输送线移动车辆,这就带来一个车辆识别的问题。

我们知道,RFID阅读器或固定式条码阅读器通常安装在线头、线尾,这是因为当车辆载入或脱离线体时,载具在一段时间内保持静止状态,这就给了识别装具一定的时间进行识别和校验。

但是在总装车间,大部分装配工位特别是防错工位(如拧紧、捡料、打刻、涂胶、加注)都是在线体的中间,车辆一边移动一边进行装配作业。

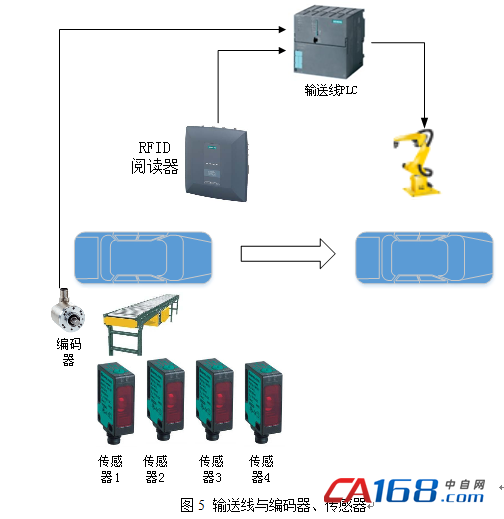

在汽车装配行业,我们通常采用编码器和传感器,配合RFID阅读器进行位置计算和判断。

1 编码器与位置计算

所谓编码器(Encoder)是一种能够精确输出自身轴的旋转角度(以及速度等)的专用设备。

进行同轴连接、固定安装后,输送线主电机带动编码器进行等速旋转,然后编码器将角度、速度等值通过ProfiNet等现场总线输出给PLC,PLC再结合输出齿轮外径值进行换算,得到输送线的移动距离。

编码器的精度较高,而且可判断状态(旋转/静止),可判断方向(正向/反向),并且和PLC的集成非常方便,因此应用较为广泛。

2 传感器与位置判断

在汽车制造行业,对射式传感器应用非常广泛。

对射式传感器由一对发射器和接收器组成,发射器面向接收器发出一束红色LED光,由接收器进行接收。如果接收器在某个时间段内没有接收到光,则自动输出一个阻断信号。

由于车辆通常安装在专用载具上、按照一定的方向移动,当车辆或载具到达特定位置时,将传感器光信号阻断,则传感器可判断车辆或载具到达了约定的位置。

3 应用示例

如图5所示,输送线集成了1个编码器与4个传感器:

其中,4个传感器的作用是:

(1)1号传感器采集载具进入线体的信号。

(2)2号传感器判断是否空车。传感器的安装高度大于载具高度,且有车时将光信号阻断。

(3)3号传感器触发读RFID操作。

(4)4号传感器判断工位70%位置。由于所有工位的长度一致,当车辆到达0号工位70%位置时,其它工位的车辆也到达各自工位的70%位置,而理论上所有的装配、防错作业都应该在70%的工位节拍时间内完成,剩下的时间进行工具复位、车辆离开准备等。

然后我们在PLC里维护一个各车辆VIN号、及进入线体时线体位移值的表:

|

车辆编号 |

车辆VIN号 |

输送线位移值 |

|

1 |

VIN1 |

1000 |

|

2 |

VIN2 |

7000 |

|

3 |

VIN3 |

13000 |

|

4 |

VIN4 |

19000 |

一段时间以后,输送线位移值增加,则各车辆的位移值也增加相等的值。

由于各工位是等距的,由此我们可以知道各位移值对应的工位:

|

工位 |

位移区间 |

|

0 |

0~6000 |

|

1 |

6000~12000 |

|

2 |

12000~18000 |

|

3 |

18000~24000 |

结合各车辆位移值、各工位位移区间,PLC就可以动态计算出各车辆所在工位、及在此工位的相对位置。

如3号车的位移值是13000,位于12000~18000区间,对应于2号工位。

1 冲压与PMC

2 焊装与订单下发

3 车辆识别

4 质量管理

5 路由控制

6 广播通知

7 零件追溯

8 位置判断

9 拧紧防错

10 料架防错

11 打刻、加注、涂胶防错

12 软件下载

13 安灯呼叫

结束语

本文是《MES在汽车制造中的应用》第二部分:业务篇(中)。业务篇(中)论述汽车制造业务流程中相关冲压、焊装、信息识别以及质量管理内容。《MES在汽车制造中的应用》共由四个部分组成。其余部分将连载于本刊。

《MES在汽车制造中的应用》全文刊载信息:

第二部分 汽车制造系统分析——业务篇(上)(2018第4期)

第二部分 汽车制造系统分析——业务篇(中)(2018第5期)

第二部分 汽车制造系统分析——业务篇(下)(2018第6期)

第三部分 汽车制造系统设计——架构篇 (2018第7期)

第四部分 汽车制造系统实现——实施篇 (2018第8期)

参考文献(略)

共0条 [查看全部] 网友评论