Abstract: This paper focuses on the tightening and error prevention in the automotive manufacturing process business; the error prevention of the material rack; the engraving, filling, gluing; software download; the call of the lamp; the management of the execution and the related aspects of the manufacturing execution system analysis and conceptual design.

Key words: Tightening error proof Material frame error proofing Engraving/raising/gluing software download An electric call Shift management

【中图分类号】N945.1【文献标识码】B 文章编号1606-5123(2018)04-0000-00

1 引言

汽车制造MES涵盖了计划、生产、质量、物流、设备等诸多职能领域,它和ERP、WMS、PLM等应用系统有高度集成,和PLC、RFID等自动化设备高度集成,功能繁多,涉及的流程也非常复杂。为了帮助读者从整体上理解,本文将这些功能从业务需求的角度予以拆解,从业务入手,结合流程分析和架构解析,当读者对这些逻辑较为独立的功能点有了理解,慢慢地对整个系统的总体功能就有了综合的印象。同时,为了突出汽车制造MES的特殊性,本部分将不介绍MES的一般功能,而重点介绍汽车制造业务所特有的功能。在具体介绍业务功能点时,同时结合工艺和架构进行分析。

2 拧紧防错

我们知道,在汽车的装配工艺中,螺栓拧紧固定是一种广泛应用的安装固定方式,如汽车底盘与车身的固定,内饰件的固定等。

此外,在发动机的装配中,螺栓拧紧更是无处不在。

本章以发动机的拧紧为例,介绍拧紧与防错的集成关系。

通常拧紧包括预拧紧与终拧紧。预拧紧指使用一个较小的扭矩将零件安装在主体上,终拧紧指用最终出厂的扭矩值将零件固定牢靠。

2.1 工前准备

在实际的拧紧操作发生前,相关部门还要做以下的准备工作:

(1)工艺部门编写拧紧工艺文件,包括:定义预拧紧、终拧紧工位,以及拧紧枪对应的扭矩值。

(2)质量部门标定好每把拧紧枪的扭矩值。

(3)工艺工程师在MES中配置好各零件的拧紧工艺,包括:工位、拧紧枪编号、拧紧

次数、拧紧角度、程序号等。

拧紧的实际作业控制系统由拧紧枪、控制器、PLC、服务器组成。其中,拧紧枪是执行机构;控制器是专用PC,能够显示实时扭矩,并和PLC、服务器、拧紧枪通过接口通信;PLC主要是传输逻辑控制指令;服务器用于存储拧紧过程数据,并生成拧紧曲线。

2.2 防错工序

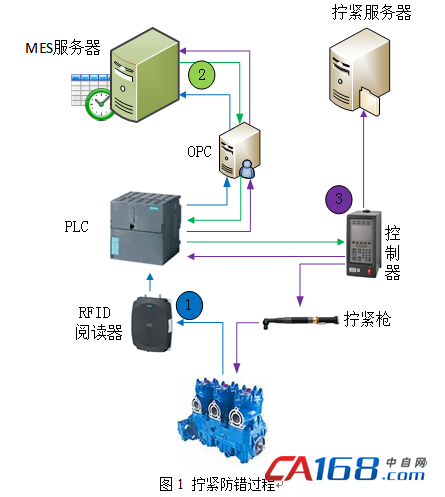

图1显示了拧紧防错的主要过程,简述如下:

序列号识别:发动机到达拧紧工位,PLC通过RFID阅读器识别发动机序列号,并将之通过OPC发送给MES。

(1)指令发送:MES查询拧紧工艺数据库,得到此台发动机在本工位配置的拧紧枪编号,及拧紧次数、拧紧角度、程序号,然后将这些数据通过OPC下发给PLC。PLC将拧紧指令转发给拧紧枪控制器。

本文介绍了一种拧紧防错的解决方案,此外还有一种常见方案略有不同,即在MES中配置拧紧程序号,而不配置次数、角度等,相当于将部分拧紧工艺配置在拧紧控制器中。

此外还需说明的是,由于拧紧扭矩对装配质量关系重大,因此一些公司建立企业级的拧紧工艺数据库,由研发人员统一配置,然后下发给各工厂的MES系统,这样可以更有效地保证工艺的标准化和可靠性。

3 料架防错

在汽车、发动机、变速器的装配车间,要执行大量的装配作业,由于生产现场拥挤、柔性、快速,因此给我们带来了很多管理上的挑战:

(1)工人忘记装配某个零件怎么办?

(2)工人装错零件怎么办?

(3)输送线怎么知道工人的装配完成、可以放行了?

为了应对这些挑战,我们可以在MES中设计一个料架防错模块,并通过传感器、PLC等和自动化设备结合,从而实现自动、柔性的防错过程。

3.1 料架防错工序

下面我们以发动机工厂的例子说明整个料架防错的过程。

首先我们要对BOM进行扩展。

通常研发部门在发布一个产品时,会一起发布产品的工程BOM和制造BOM。

工程BOM主要体现产品的成品和半成品、零件的关系。

如产品A由半成品A11、A12组成,而这2个半成品又包含了零件A21、A22若干:

|

层级 |

物料号 |

名称 |

数量 |

|

0 |

FG20170001 |

产品A |

1 |

|

1 |

SA20170011 |

半成品A11 |

1 |

|

2 |

PR20170021 |

零件A21 |

10 |

|

2 |

PR20170022 |

零件A22 |

20 |

|

1 |

SA20170012 |

半成品A12 |

1 |

|

2 |

PR20170021 |

零件A21 |

4 |

|

2 |

PR20170022 |

零件A22 |

6 |

从工程BOM中我们可以看到装配关系和数量比例。

但是对于制造过程来说,BOM还不够精细,通常我们会进一步设计制造BOM。

制造BOM区分了哪些半成品是外购件,哪些半成品是自制件,同时对于零件,进一步指定了装配工位和数量,如下图所示,我们可以看到半成品A11下面的零件A22被拆分到1002、1003这2个工位进行装配:

|

层级 |

物料号 |

名称 |

工位 |

数量 |

|

0 |

FG20170001 |

产品A |

|

1 |

|

1 |

SA20170011 |

半成品A11 |

1010 |

1 |

|

2 |

PR20170021 |

零件A21 |

1001 |

10 |

|

2 |

PR20170022 |

零件A22 |

1002 |

10 |

|

2 |

PR20170022 |

零件A22 |

1003 |

10 |

|

1 |

SA20170012 |

半成品A12 |

2010 |

1 |

|

2 |

PR20170021 |

零件A21 |

2001 |

4 |

|

2 |

PR20170022 |

零件A22 |

2002 |

6 |

制造BOM已足以指导普通的采购、生产作业,但对于料架防错来说信息还不够充分:我们还需要知道每个料的存储位置,因此需要对制造BOM进行进一步的扩展,从而得到工艺BOM:

|

层级 |

物料号 |

名称 |

工位 |

数量 |

料架编号 |

|

0 |

FG20170001 |

产品A |

|

1 |

|

|

1 |

SA20170011 |

半成品A11 |

1010 |

1 |

|

|

2 |

PR20170021 |

零件A21 |

1001 |

10 |

1 |

|

2 |

PR20170022 |

零件A22 |

1002 |

10 |

2 |

|

2 |

PR20170022 |

零件A22 |

1003 |

10 |

1 |

|

1 |

SA20170012 |

半成品A12 |

2010 |

1 |

|

|

2 |

PR20170021 |

零件A21 |

2001 |

4 |

1 |

|

2 |

PR20170022 |

零件A22 |

2002 |

6 |

1 |

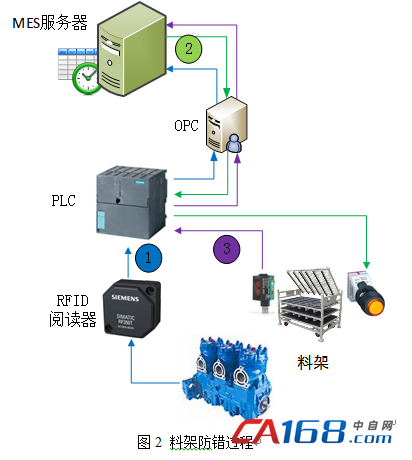

MES拆解工艺BOM,得到各工位的料架防错信息(料架编号和数量),通过OPC下载到工位PLC上,因而PLC在逻辑上就知道了本工位要装配的零件放在第几号料架上、数量是多少,从而形成了料架防错的依据。

3.2 PLC制造执行

接下来由PLC负责执行具体的防错过程。

具体过程为:

(1)发动机进入工位,PLC通过RFID获取发动机编号,并发送给MES。

(2)MES解析工艺BOM,得到此工位的料架防错指令,并通过OPC将指令下发给PLC;

PLC解析指令后,点亮对应的料架灯。

(3)当工人从料架上取料时,工人的手臂遮住了传感器,因而传感器向PLC发送信号,

PLC理解成一次有效的取料动作;当某个零件的取料次数达到工艺配置数量时,该料的防错完成,对应的料架灯熄灭;当本工位所有零件的防错完成时,PLC向MES发送防错完成信号,并允许发动机放行。

4 打刻、加注、涂胶防错

在汽车总装车间,打刻、加注、涂胶工艺有防错要求,并和MES有数据交互,下面我们分别予以说明。

4.1 打刻防错

通常打刻工艺又分铭牌打刻、车身(底盘/发动机/变速器)打标2种方式。

车辆铭牌是标记车辆基本信息的标牌,记录了车辆型号、VIN号、发动机型号、排量、车重、乘员数、生产工厂、生产日期等重要信息。车辆铭牌表面涂了一层黑色的材料,打刻机以激光蚀刻的方式将数据保留在铭牌上。

而打标是通过激光或者气动针,直接将数据刻到车身/底盘/发动机/变速器的表面。

铭牌打刻可以提前进行,可以在输送线外进行。

而车身打标只能在车辆到达时进行,而且打标机必须安装在生产线上。

但是从MES的角度来看,这2种工艺的作业过程是基本一致的。

打刻机和打标记都有一台专用PC机,用于和MES数据通信,并通过端口将数据发送给设备。

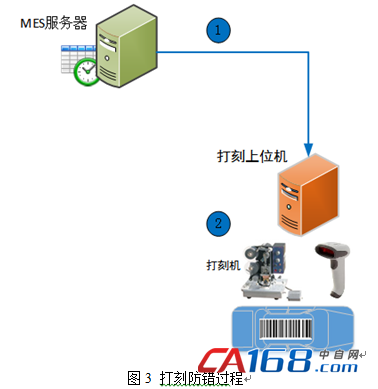

图3显示了打刻防错的关键作业过程。

关键步骤:

(1)当车辆出PBS OUT时,MES将车辆VIN号和打刻需要的所有数据发送给打刻上位机,并打印装车单。

(2)当车辆进入打刻工位时,工人扫描装车单上的VIN号条码,打刻上位机检查车辆队列;如果队列正确则找到打刻数据,并调用打刻软件进行作业。

4.2 加注防错

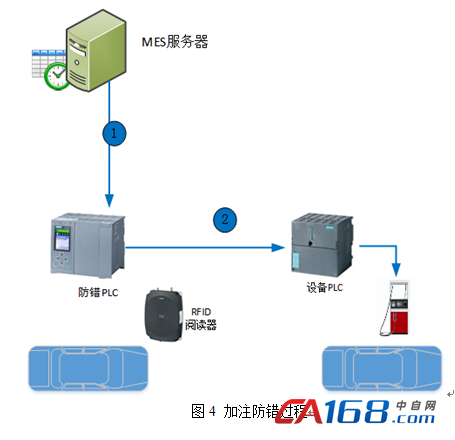

在车辆总装车间,要进行冷却液、制动液、冷媒、机油等的加注。通常加注是由设备自动进行的,具体过程由PLC控制。因此,加注防错的过程和打刻有较大区别。图4显示了加注防错的关键作业过程。

关键步骤:

(1)车辆进入生产线线头工位,防错PLC结合RFID阅读器识别车辆,然后请求MES下发加注工艺参数,并缓存在防错PLC上。

(2)车辆进入加注工位,防错PLC将VIN号和工艺参数发送给设备PLC,PLC指导设备执行对应的加注作业。

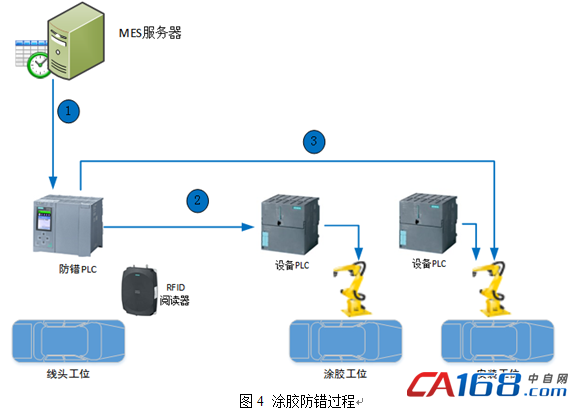

4.3 涂胶防错

涂胶工艺和加注类似,也都是PLC控制,在生产线上进行的。但是涂胶有一个特殊的要求:对涂胶的时间要进行严格的核查,因为时间长的话胶水会失效,从而影响安装质量。图4显示了涂胶防错的关键作业过程。

关键步骤:

(1)车辆进入生产线线头工位,防错PLC结合RFID阅读器识别车辆,然后请求MES下发涂胶工艺参数,并缓存在防错PLC上。

(2)车辆进入涂胶工位,防错PLC将VIN号和工艺参数发送给设备PLC,PLC指导设备执行对应的涂胶作业。涂胶完成后,设备PLC通知防错PLC记录完成时间。

(3)车辆进入安装工位,防错PLC将涂胶时间、工艺参数发送给设备PLC,设备PLC将检查是否失效。如果校验成功则由PLC指导设备执行对应的安装作业。

4.4 软件下载

现在车辆都有车载电脑,内置电子控制系统(ECU, Electronic Control Unit)。ECU是车辆的大脑,执行车辆各个层面的控制逻辑,如:

(1)车辆基础功能,如刹车、灯、雷达的集成。

(2)传动模式的管理,如对日常模式、运动模式、经济模式的切换。

(3)特殊模式的管理,如两驱/四驱的切换。

(4)车辆使用记录,如行驶里程、加油里程。

(5)外围功能的集成,如倒车影像。

(6)娱乐设施,如电台、MP3的集成。

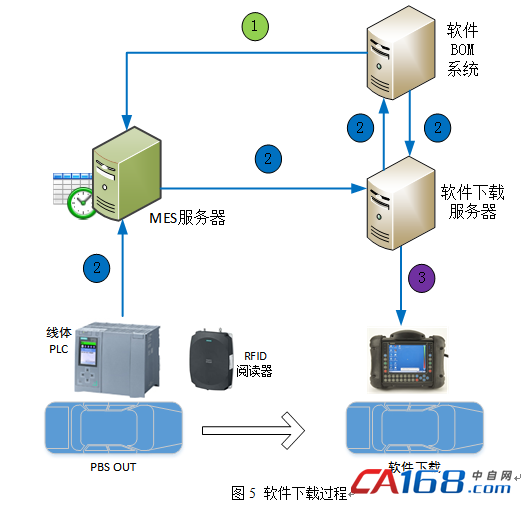

同样一款汽车,当配置不同时,要求ECU下载的软件也相应变化。随着用户对车辆个性化的需求越来越高,总装的生产线也需满足柔性生产的要求。下面结合图5说明一下软件下载的主要过程及实现方式。

首先,我们需要配置一个软件BOM系统。这个BOM把每个软件作为一个特殊的虚拟零件进行管理,并且为每个软件定义以下属性:

(1)虚拟物料号。

(2)版本号。

(3)软件的二进制文件。

软件BOM在形式上和工程BOM、物料BOM非常类似。当MES生成工单时,MES从软件BOM系统下载得到完整的软件清单。

其次,当车辆经过PBS OUT进入总装车间时,线体PLC通过RFID识别车辆,并将VIN号发送给MES。

MES查询VIN号,得到车辆对应的软件BOM结构,并通过接口将软件BOM发送给软件下载服务器。

软件下载服务器会检查本地是否已经有对应的软件二进制文件,如没有则从软件BOM系统下载。

最后,当车辆进入软件下载工位时,工人通过手持终端扫描装车单,得到车辆的VIN号,终端会自动从软件下载服务器上获取二进制文件,并下载到车辆ECU。

5 安灯呼叫

5.1 关于安灯

安灯,又叫按灯、暗灯、ANDON,是一种在汽车厂广泛应用的系统,当生产现场出现异常时,能够通过拉绳、按钮等方式及时进行干预,并通过声、光、屏等方式及时通知责任人员予以解决。安灯体现了2个管理思想:

(1)质量优先,不惜以急停为代价,暴露并及时解决生产现场问题。

(2)装配作业优先,质量工程师、设备工程师、工艺工程师、物流配送人员都是辅助

人员,因为装配线的效率决定了工厂的整体效率。

5.2 安灯系统关键要素

(1)呼叫。安灯按照呼叫类型区分,可分为质量呼叫、物料呼叫、设备呼叫、线体呼叫。质量呼叫是指当现场出现质量问题,或者工人面临无法解决的问题时,工人通过拉绳或按钮人工触发的呼叫。呼叫的发起方为装配工人,接收方为班组长和质量工程师。物料呼叫是指工人发现物料短缺时,通过物料按钮发起的呼叫。呼叫的发起方为装配工人,接收方为物流配送人员。通常每个按钮对应一个物料,并且呼叫信息和物流执行系统集成。设备呼叫是指设备出现报警或故障时,通过设备控制器自动触发的呼叫。呼叫的发起方为设备PLC,接收方为设备工程师。线体呼叫是指输送线出现异常时(如急停、故障、缺车、阻塞),通过线体控制器自动触发的呼叫。呼叫的发起方是线体PLC,接收方为班组长和设备工程师。

(2)通知。安灯提供声、光、屏等多种形式的通知。通常我们会在生产线的作业工位上安装单色或三色的柱状信号灯。单色灯通常为黄色,当出现呼叫时,输出闪烁信号进行通知。三色灯通常为红、黄、绿色,常用于关键工位如防错工位,绿色代表正常,黄色代表报警,红色代表故障。信号灯通常集成到PLC中,响应时间在100ms以内。由于汽车装配车间设备较多、人员混杂,而设备工程师等通常采用巡线的机制,因此相关人员有时不能及时看到工位上的信号灯。因此,工厂会安装声音系统进行广播通知。为了保障音质和音量,通常采用播放器+功放+音箱的形式组建声音系统。而播放器也是集成到PLC的,响应时间在数秒以内,播放的声音可以事先录制成MP3。

此外,车间还通常悬挂LCD/LED大屏,以图文的形式进行通知。大屏尺寸可以从55寸到100多寸,以外接显示器的形式连接到小型PC中。在小型PC安装WINCC/FTVIEW/CIMPLICITY等SCADA软件,可以显示呼叫状态、设备状态、计划产量、实际产量、缓存数量、车间布局等多种形式的信息。

5.3 安灯升级机制

呼叫有通知、报警、故障等级别。通知级别如换班,呼叫时现场并无异常。报警级别如物料呼叫、设备报警、线体缺车、线体阻塞,呼叫时线体还在工作,不会马上发生停线。故障级别如设备故障、线体故障、线体急停,呼叫时需要立即处理,否则线体马上停止。而通见的拉绳呼叫,既可能是报警级别,也可能是故障级别,这里有一个升级机制。如在焊装,拉绳拉下时呼叫是报警级别,如果10秒内没有响应则升级为故障级别。而在总装,由于采用输送线,同一条线各个工位联动,且各工位等距,因此会为每个工位定义70%停止位、90%停止位、100%停止位。拉绳拉下时,如果车辆还未到70%停止位,则呼叫是报警级别;如果车辆到达70%停止位时,呼叫还没有响应则升级为故障级别;当车辆到达90%停止位时呼叫还没有复位,输送线开始停止。当呼叫升级时,声、光、屏的通知形式也发生相应的变化。如三色灯在报警时闪黄灯,在故障时闪红灯。

5.4 安灯停线管理

在总装车间,由于采用输送线的形式,各个工位是相互关联的。因此,如果某个工位的呼叫不能及时处理的话,业务上会要求停止整条生产线,这就要求安灯系统和输送线PLC之间做集成。通常安灯系统会向输送线PLC传送停线指令和0%/70%/90%停止位信号。安灯系统有专用PLC,和输送线PLC之间通过网络耦合器或硬接线的形式进行通信。输送线PLC接收到安灯PLC的信号后,会结合线体的状态信号、安全信号,判断在某个时刻是否应该让线体停线,如果条件符合,则执行停线逻辑。

5.5 班次管理

通常我们会在安灯系统里配置班次进行管理,即使只有一个班次也是如此。

这是因为每个班次都有很多关键指标,如计划产量、实际产量、停线时间、呼叫时间等,这些指标是分配到班次上的,而且在每个班次开始时必须清零。而很多指标是从线体PLC中采集的,因此安灯系统必须将换班信号输出给线体PLC。

此外,当换班时,安灯系统还可以通过闪烁柱灯、播放音乐等方式提醒工人和生产管理人员。

6 结束语

本文是《MES在汽车制造中的应用》第二部分:业务篇(下)。业务篇(下)论述汽车制造流程中相关拧紧防错;料架防错;打刻、加注、涂胶;软件下载;安灯呼叫以及班次管理内容。《MES在汽车制造中的应用》共由四个部分组成。其余部分将连载于本刊。

《MES在汽车制造中的应用》全文刊载信息:

第二部分 汽车制造系统分析——业务篇(上)(2018第4期)

第二部分 汽车制造系统分析——业务篇(中)(2018第5期)

第二部分 汽车制造系统分析——业务篇(下)(2018第6期)

第三部分 汽车制造系统设计——架构篇 (2018第7期)

第四部分 汽车制造系统实现——实施篇 (2018第8期)

参考文献(略)

共0条 [查看全部] 网友评论