Abstract: System using the Siemens PROFIBUS field bus communication protocol format, Siemens PLC communications with ABBACS800 inverter, complete paper machine speed chain, load distribution and tension control functions, such as in paper machine drive control achieved high control precision and stability, and fully meet the needs of the production of the paper machine. It is proved that the control mode of transmission system can be applied to the electric control of large and high-speed paper machine.

Key words: Inverter; PLC; Protocol; System design; Paper machine

【中图分类号】TP23 【文献标识码】B 【文章编号】1561-0330(2018)03-0000-00

1 引言

在纸机电气控制系统设计时,考虑到造纸机传动系统的特殊性,所以既要满足纸机传动控制系统的可靠性和良好的控制精度与稳定性,又要降低控制系统造价的原则。因此,我们选择西门子S7-400 PLC和ABB ACS800全数字多功能矢量控制变频器,利用PROFIBUS协议通信格式实现PLC与变频器的通信功能,组成该机的控制系统。

1.1 ACS 800系列变频器简介

ACS 800系列变频器是ABB公司采用直接转矩控制(DTC)技术,结合诸多先进的生产制造工艺推出的高性能变频器。它具有很宽的功率范围,优良的速度控制和转矩控制特性。完整的保护功能以及灵活的编程能力。因而,它能够满足绝大多数的工业现场应用。DTC技术是ACS800的核心:直接转矩控制对交流传动来说是一个最优的电机控制方法,它可以对所有交流电机的核心变量进行直接控制。它开发出交流传动前所未有的能力并给所有的应用提供了益处[1][2]。

1.2 PROFIBUS概述及协议分析

PROFIBUS是Process Fieldbus的缩写,是由德国西门子公司提出的一种现场总线标准,现在已成为了一种国际性的开放式现场总线标准,即EN50-170欧洲标准。目前世界上许多自动化技术生产厂家都为它们生产的设备提供PROFIBUS接口。PROFIBUS已经广泛应用于加工制造、过程和楼宇自动化,应用范围非常广泛。PROFIBUS以其先进的技术和非凡的可靠性代表了当今现场总线的发展方向。

PROFIBUS根据应用特点分为PROFIBUS-DP,PROFIBUS-FMS,PROFIBUS-PA。三个版本,分别用于不同的场合。

PROFIBUS是一种现场总线,因此可以将数字自动化设备从底级(传感器/执行器)到中间执行级(单元级)分散开来。通信协议按照应用领域进行了优化,故几乎不需要复杂的接口即可实现。参照ISO/OSI参考模型,PROFIBUS只包含第l、2和7层。PROFIBUS协议层或子层说明如下:

(1)PROFIBUS第1层

第1层——PHY:规定了线路介质、物理连接的类型和电气特性。PROFIBUS通过采用差分电压输出的RS-485实现电流连接。在线性拓扑结构下采用双绞线电缆。树型结构还可能用到中继器。

(2)PROFIBUS第2层

第2层——MAC:第2层的介质存取控制(MAC)子层描述了连接到传输介质的总线存取方法。PROFIBUS采用一种混合访问方法。由于不能使所有设备在同一时刻传输,所以在PROFIBUS主设备(masters)之间用令牌的方法。为使PROFIBUS从设备(slave)之间也能传递信息,从设备由主设备循环查询。

PR0fIBUS第2层FlC:第2层的现场总线链路控制(FLC)子层规定了对低层接口(LLl)有效的第2层服务,提供服务访问点(SAP)的管理和与LLI相关的缓冲器。

PROFIBUS第2层FMAl/2:第2层的现场总线管理(FMAl/2)完成第2层(MAC)特定的总线参数的设定和第1层(PHY)的设定。FLC和LLI之间的SAPs可以通过FMAl/2激活或撤消。此外,第1层和第2层可能出现的错误事件会被传递到更高层(FMA7)。

(3)PROFIBUS第3-6层

第3-6层在PROFIBUS中没有具体应用,但是这些层要求的任何重要功能都已经集成在“低层接口”(LLI)中。例如,包括连接监控和数据传输的监控。

(4)PROFIBUS第7层

PROFIBUS第7层LLI:低层接口(LLI)将现场总线信息规范(FMS)的服务映射到第2层(FLC)的服务。除了上面已经提到的监控连接或数据传输,LLI还检查在建立连接期间用于描述一个逻辑连接通道的所有重要参数。可以在LLI中选择不同的连接类型,主/主连接或主/从连接。数据交换既可是循环的也可是非循环的。

PROFIBUS第7层FMS:第7层的现场总线信息规范(FMS)子层将用于通信管理的应用服务和用于用户的用户数据(变量、域、程序、事件通告)分组。借助于此,才可能访问一个应用过程的通信对象。FMS主要用于协议数据单元(PDU)的编码和译码。

PROFIBUS第7层fMA7:与第2层类似,第7层也有现场总线管理(FMA7)。FMA7保证FMS和LLI子层的参数化以及总线参数向第2层(FMAl/2)的传递。在某些应用过程中,还可以通过FMA7把各个子层的事件和错误显示给用户。

(5)PROFIBUS ALI

ALI:位于第7层之上的应用层接口(ALI),构成了到应用过程的接口。ALI的目的是将过程对象转换为通信对象。转换的原因是每个过程对象都是由它在所谓的对象字典(OD)中的特性(数据类型、存取保护、物理地址)所描述的。

2 系统的控制网络组成

要想组成PROFIBUS网络,必须有两个条件。主站的网络组态工具和从站的GSD文件,两者缺一不可。主站的网络组态工具是一个网络组态软件,用来将各个站组成网络,设置网络参数和站的参数,并将已设置好的网络组态传送给主站。GSD文件称为设备数据库文件。对一种设备类型的特征GSD文件以一种准确定义的格式给出其全面而明确的描述。GSD文件由生产厂商分别针对每一种设备类型准备并以设备数据库清单的形式提供给用户,此种明确定义的文件格式便于读出任何一种PROFIBUS设备的设备数据库文件,并且在组态总线系统时自动使用这些信息。在组态阶段,系统自动地对输入与整个系统有关的数据的输入误差和前后一致性进行检查核对。

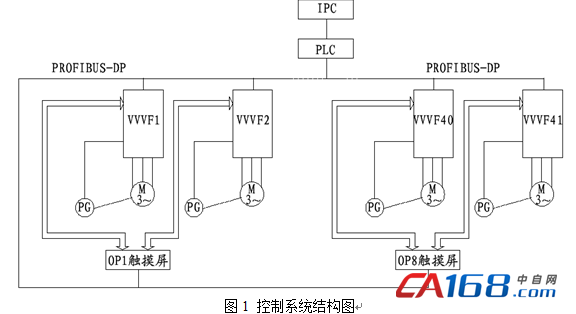

在组网时,必须先把你所须的从站的GSD文件装载到网络组态工具里。这样在网络组态工具里就有了你所须的从站的选项。用网络组态工具建一个你所需要的网络,并设置网络参数,然后在网络上添加你所须的站,并设置站的参数,最后把设置好的网络组态传送给主站,这样就组建好了一个PROFIBUS网络。本控制系统结构图如图1所示。

系统选用ABB公司ACS800直接转矩控制(DTC)变频器,以PLC为控制中心, PLC通过PROFIBUS-DP现场总线与变频器构成DCS控制系统。PLC与上位机、现场触摸屏、变频器实行PROFIBUS高速通讯。

传动部下位控制中心为西门子S7-400 PLC,在PROFIBUS现场总线上S7-400 PLC是主站,选用CPU414-2 DP,有强大的通讯功能,自身带有一个PROFIBUS-DP接口[3],可与变频器及操作现场触摸屏采用PROFIBUS-DP总线实现高速通讯,完成整个纸机传动过程中的速度链、负荷分配、张力控制等功能。PLC接受上位机优化控制指令,可以根据纸张生产品种自动调节各分部速度以适应生产需求。同时PLC将各分部运行参数送往上位机,以便及时了解生产状况[4]。

图1中VVVF为ABB变频器、OP1-OP8为操作台、PG为脉冲编码器、M为传动电机整个系统全部实现全数字化操作控制,通过PROFIBUS现场总线通讯完成,简化了系统结构,提高系统的抗干扰能力。整个系统采用PROFIBUS现场总线控制技术,系统全部控制功能的实现都由现场总线通讯完成。只靠一条通讯电缆传输。系统中不在有整束的电缆,也省去了成千上万个线路接点。大大提高系统的可靠性,节约了控制电缆。同时实现了从操作到控制的全数字化。彻底杜绝了现场干扰对控制系统运行的影响。

PLC主要完成功能:

(1)现场控制信号的采集,PLC通过PROFIBUS现场总线检测现场操作台操作信号。

(2)速度链的控制及计算,PLC根据工艺要求完成速度链的控制处理。调节前一级速度时后一级紧随前一级的速度变化。调节后一级的速度时前一级速度不变。

(3)速度控制的执行。PLC接受上位机控制指令,通过上位机操作,PLC可以根据纸张生产品种自动调节车速、分部变比以适应生产需求,并通过PROFIBUS现场总线控制各分部变频器的运行速度。

(4)自动负荷分配控制功能,对与负荷分配点,PLC要完成负荷分配运算及控制。

(5)PLC与触摸屏实行PROFIBUS现场总线高速通讯,将传动各分部点工作状态实时在触摸屏显示出来;并接受触摸屏上的操作指令,控制各传动执行相应的动作。

本系统配有触摸屏8台,设立在控制现场,触摸屏上设有功能键、操作图形显示及设定值与实际值的显示等。还有变频器的运行状态及故障显示。可以对各传动点实现全部控制功能,具体控制功能如下:

(1)起动/停止:用于控制本分部电机的起停控制。

(2)爬行/运行:用于低速调试检修、正常抄纸切换。

(3)单动/连动:对于要求负荷分配各传动点的单动/连动控制。

(4)紧急停车:紧急停车功能。当纸机运行过程中出现意外事故,威胁到设备安全及人身安全时才可使用。

(5)速度微增:用于本传动点的速度微调。

(6)速度微减:用于本传动点的速度微调。

(7)紧纸:用于本传动点的紧纸调节。

(8)松纸:用于本传动点的松纸调节。

(9)负荷分配功能:负荷分配点自动实现分配。

监测功能有:

(1)变频器运行、故障状态显示。

(2)电机的电流、转矩、分部线速度显示。

本系统所用的主站是西门子的PLC,从站是ABB的变频器。所以网络组态工具用西门子的STEP7软件内集成的网络组态工具进行组态,组态好后就可以编写控制程序了,从站的地址在主站的程序中可以直接使用,这样通过程序主站就可以对从站进行操作了。网络的通信自动运行,不需要控制程序参与。

3 系统的软件设计与功能实现

控制系统的软件设计基于以下原则:

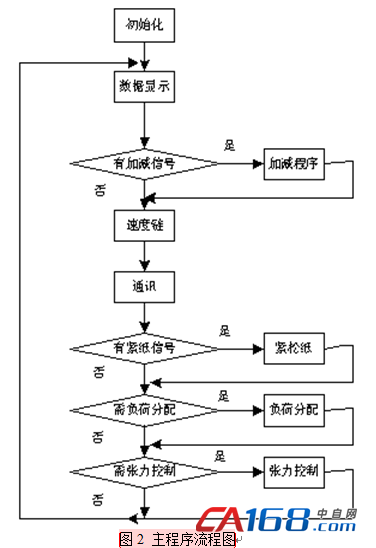

(1)程序模块化结构化设计,其中负荷分配、速度增减、初始化、紧纸、速比计算、校验、数据发送、接收等作为子程序调用;

(2)程序采用循环扫描的方式对传动点进行处理,简化程序,提高程序执行效率;

(3)采用中断子程序进行数据的发送、接收;确保数据的准确快速的传输;

(4)必要的软件保护措施,以免造成重大机械损害。因此该程序通用性强,可移植性好,使用不同的变频器,只须进行相应协议的格式的定义。即数据发送、接收、校验程序的相应修改即可,满足纸机运行的需要。

主程序流程图如图2所示。

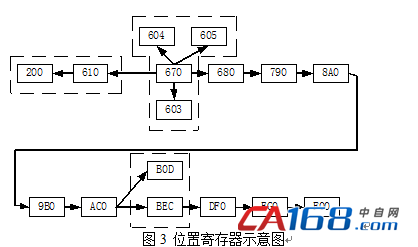

3.1 速度链设计及速差控制

速度链结构采用二叉树数据结构算法,完成数据传递功能。首先对各传动点位置进行数学抽象,确定速度链中各传动点编号,此编号应与变频器内部地址一致。然后根据二叉树数据结构,确定各结点的上下、左或右编号。即任一传动点由3个数据(“父子兄”或“父子弟”)确定其在速度链中的位置,填入位置寄存器数值。如图3所示。

该传动点速度给变频器后,访问位置寄存器,确定子寄存器结点号,若不为0,则对该经点进行相应处理,直到该链完全处理完;再查兄弟寄存器结点号,处理另一支链。所以只须对位置寄存器初始化,即可构成具有任意分支结构的速度链。

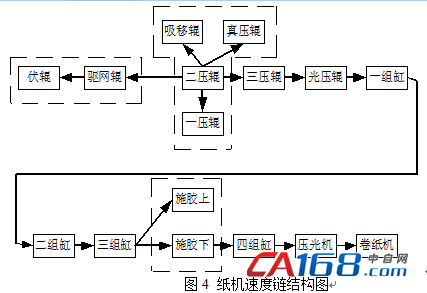

算法设计采用了调节变比的控制方法。如图4所示,纸机二压点作为速度链中的主节点,它的速度就是整个纸机的工作车速。在PLC内,我们通过通信检测到车速调节信号则改变车速单元值,同时送给驱网、吸移、真压、一压分部,其速度值乘以相应的速比,即是该传动点的速度运行值。若某一分部速度不满足运行要求,说明该分部变比不合适,可通过操作该分部的加速、减速按钮实现,PLC检测到按钮信号后调整了变比,使其适应传动点间的速差控制要求。相当于在PLC内部有一个高精度的齿轮变速箱,可以任意无级调速。

若正常生产中变比合适,需要紧纸、松纸操作时,按下该分部紧纸、松纸按钮,PLC将对应在速度链上附加一正或负的偏移量则实现紧纸、松纸功能。同时送下一级计算,依此类推,构成速度链及速差控制系统。前一级车速调整,后面跟随调整,后级调整不影响前级,适应纸机操作引纸的顺序要求。速度链的传递关系由图4来体现,由PLC软件实现。

3.2 负荷分配的设计

负荷分配分三部分(如图4虚线范围内部分)。

(1)驱网辊与伏辊;

(2)吸移辊、真空压榨辊与一压辊与二压辊;

(3)施胶上辊与施胶下辊。

负荷分配的软件实现,首先基于合理的速度链结构,如图4所示。采用主链与子链相结合的结构,使具有负荷分配的传动点组在子链结构上,进行负荷动态调整时不影响其它传动点的状态。

在纸机传动系统中,因为在有机械相联系的传动点由于所处位置不同,毛布的包角大小不一样,承受的载荷在不同的工作状态下不一样,是一个变量。实际系统还要求各传动点电机负载率相同,即δ=Pi/Pie相同(Pi为i电机所承担负载功率,Pie为电机额定功率)。在实际控制当中,由于电机功率是一间接量,实际控制电机定子电流或转矩代替电机功率,进行读取计算、调节。在一组负荷分配传动点中选取包角较大且功率较大的传动点作为主点,其余各点利用PLC通过总线读取电机电流或转矩,分别与主点电流或转矩进行比较,并以PID调节算法,相应调节从点变频器的输出,使其电流或转矩百分比与主点一致,而达到负荷分配的自动分配的目的。

为了保护机械装置和避免PLC调节过于频繁,在软件中设置上下限幅值。如果负荷不平衡度大于3%,PLC才进行调整。如负荷分配不平衡度调整量设置太小,容易造成震荡。如果大于不平衡上限幅值,进行停机处理,以防止机械损害发生。

4 结语

基于西门子公司PROFIBUS-DP协议的S7-400 PLC纸机电气传动三级控制系统,较理想地实现了对该纸机的控制,纸机的稳速精度、动态响应、负荷分配效果、纸页质量、系统稳定性、可靠性都得到了用户的认可和赞许。纸机(为幅宽4200mm,工作车速为550m/min的纸机)在河北一造纸企业稳定运行已近二年。实践证明,该结构控制方式可应用于大型、高速纸机的电气传动控制。

参考文献

[1]ACS800标准应用程序7.X[Z].北京:ABB电气传动系统有限公司,2017.

[2]ACS800固件手册系统软件V9.1[Z]. ABB电气传动系统有限公司,2016.5.

[3]西门子(中国)有限公司. S7-400可编程序控制器[S]. 2015年6月.

[4]孟彦京.造纸机变频传动原理与设计[M].陕西人民出版社, 2002年09月.

作者简介

陈景文 (1978-) 男 副教授 硕士生导师 研究方向为造纸电气传动技术

共0条 [查看全部] 网友评论