关键词:变频调速;节能改造;罗茨风机;烟气净化

Abstract: The electric furnace gas is purified and compressed by Roots blower. The blower is now regulated by a valve,after the transformation of VFD and automatic control, has the advantages of automatic regulation, energy saving, high production efficiency, etc. The effect is remarkable, has the promotion significance.

Key words: Variable frequency drive(VFD); Energy-saving reformation; Roots blower; Gas purification

【中图分类号】TN830.2 【文献标识码】B 【文章编号】1561-0330(2018)04-0000-00

1 引言

锰冶炼厂采用罗茨风机作为电炉烟气净化系统的煤气压缩设备,目前的控制方式为电机工频运行,采用罗茨风机的出口阀门调节,将电炉炉膛压力控制在要求范围内。此操作方式存在阀门易损、电能浪费等缺点,为此在项目调研的基础上提供整体解决方案,进行变频及自动控制系统的改造。

2 项目概述及需求分析

2.1 项目概述

辽宁锦州某金属公司现有三套20MVA的电炉用于锰冶炼,电炉所产烟气通过湿法工艺进行净化后,实现煤气回收利用。

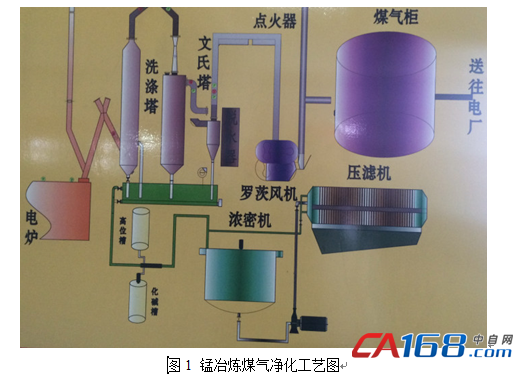

煤气净化及存储工艺流程如图1所示,电炉高温烟气通过净化塔进行冷却降温、喷淋洗涤、除尘、脱水处理,净化后的煤气通过罗茨风机压缩升压,送往煤气柜进行储存。洗涤循环水经除泥处理后循环利用,部分污水处理后排放。

罗茨风机出口设置有回流阀,通过控制阀门开度调节净化系统总风力,进而控制电炉炉膛压力在工艺要求范围内;出口同时设置有点火器,当出现紧急情况时进行放散点火,确保系统安全。

电炉在生产过程中,要求炉膛保持在微负压状态;如果出现正压力,则可能导致膛内烟、火外冒;如果负压力过低,则可能从炉外吸入过多空气,煤气与氧气燃烧,会导致烟气温度升高,并且降低煤气使用价值。炉膛压力过高或过低(正常范围-10Pa~5Pa)都存在安全隐患,所以必须进行严格的控制[1]。

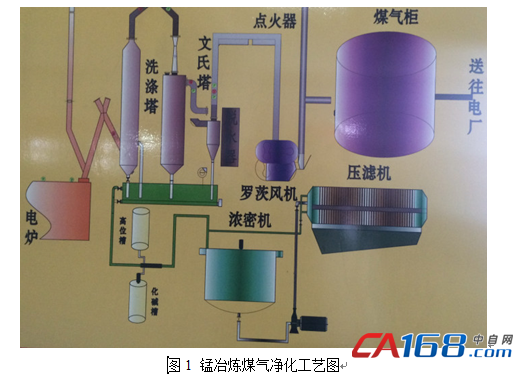

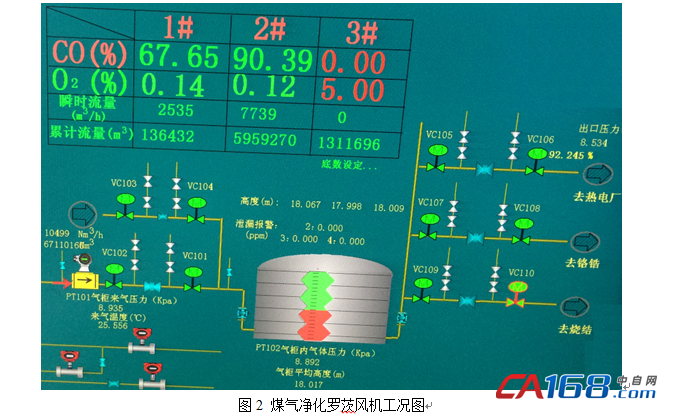

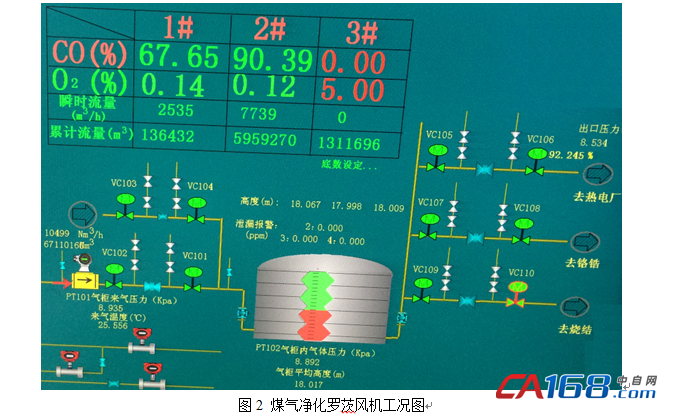

煤气净化工段的罗茨风机是电炉冶炼生产中的关键设备,罗茨风机吸入气体的流量及压力直接影响净化塔的入口总吸力,进而影响电炉的炉膛压力。现场配套三组烟气净化系统,每组采用一用一备的工作方式,共六台罗茨风机,配置相同。选用天津鼓风机公司的ML系列卧式直联罗茨风机,进气流量:78.0~478.1m3/min;升压:9.8~68.6kPa。配套三相异步电机,电压380V,功率220kW,电流392A,转速985rpm。煤气净化罗茨风机工况图如图2所示。

2.2 原系统存在问题

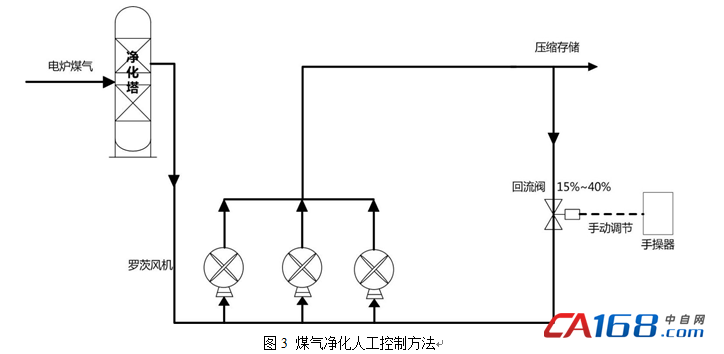

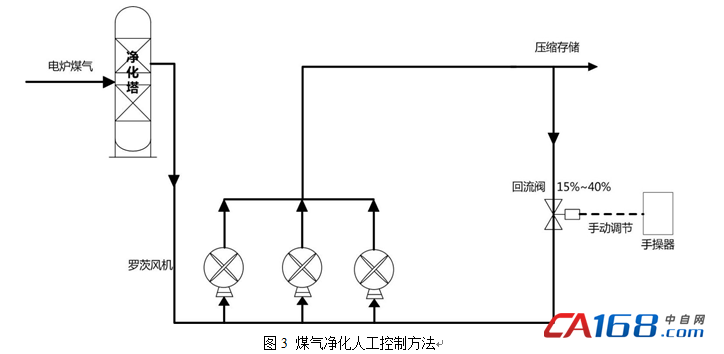

现场电机运行方式为采用ABB软启动器实现软启动,软启动器带有旁路接触器,启动完成后自动切换至工频旁路运行。罗茨风机控制方法为在操作室人工观察炉膛压力的仪表显示信号,并通过电动回流阀的手操器,手动调节阀门开度。当炉膛压力过高时,需增加风机吸力,此时减小回流阀开度;当炉膛压力过低时,需减小风机吸力,此时加大回流阀开度。以此保证净化系统气体压力的稳定,维持炉膛压力在安全范围内。煤气净化人工控制方法如图3所示。

该方式主要存在以下弊端:

(1)烟气净化采用湿法工艺,煤气中包含水汽,加大对阀门的冲击损耗,大大缩短阀门的使用寿命;既增加维护工作量,而且降低生产效率,此点为本项目主要改造诉求。

(2)系统运行时回流阀的开度常在15%~40%范围调节,存在节流损耗,增加了设备电耗。

(3)电机一直处于工频满负荷运行状态,加大电机温升,也将缩短电机的使用寿命。

(4)需配备监控操作工,依据工人观察进行调节,既增加生产人员的工作量,操作过程也存在滞后。

罗茨风机出口设置有回流阀,通过控制阀门开度调节净化系统总风力,进而控制电炉炉膛压力在工艺要

2.3 技术需求

(1)将原有的工频运行改为变频运行方式,依据工况直接对电机调速,回流阀全部打开,既避免阀门损耗,也实现节能降耗。

(2)增加PLC控制系统,依据压力信号自动设置输出频率,实现炉膛压力自动调节。

(3)在原有操作面板上增加手动频率给定功能,作为备用操作,要求手动调节优先级高于自动调节方式。

(4)在现行的一楼配电室和二楼控制室进行工程改造;将配电室原有的三台软启动柜置换为变频器柜,因空间限制,要求柜体宽度不变,深度可适当增加。二楼控制室新增一面PLC控制箱,并对原有的操作面板进行改造。

3 改造方案

3.1 自动控制变频调速方案

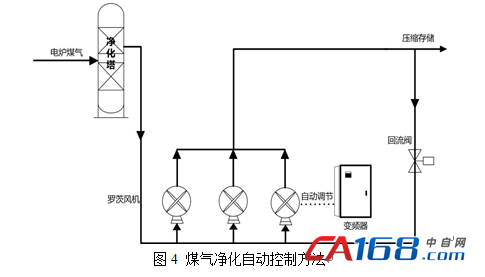

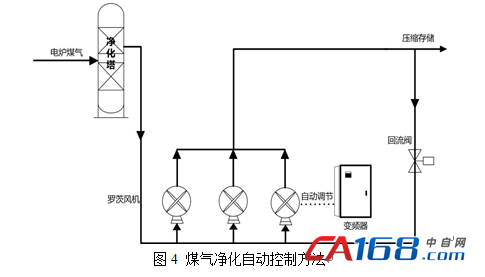

针对以上问题,在深入生产现场工段调查的基础上,确定变频调速改造方案:新增罗茨风机变频器,引入电炉炉膛压力信号、净化炉前总吸力信号至PLC,自动调节变频器的输出频率,以实现炉膛的恒压控制;回流阀作为备用调节装置,正常运行时管道的回流支路关断;既可以满足生产要求还可以实现节能降耗。煤气净化自动控制方法如图4所示。

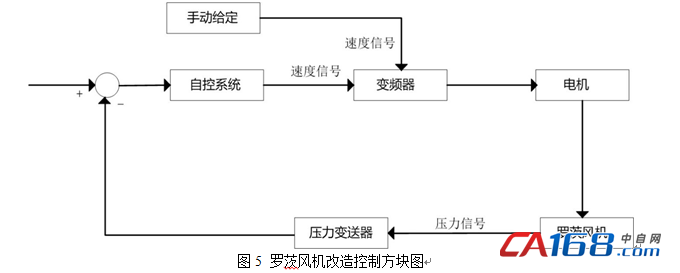

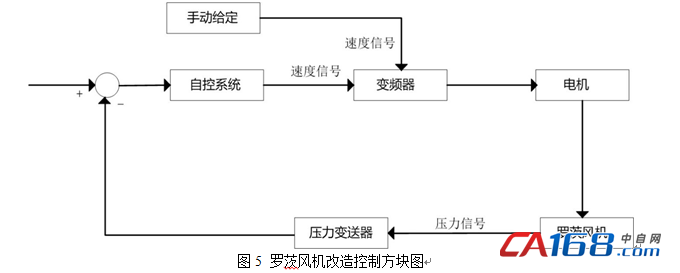

3.2 风机自动控制系统设计

罗茨风机自动控制实现方法如图5所示,由PLC自控系统、变频器、压力变送器组成压力闭环控制系统,接入炉膛压力和煤气在进入净化塔前总吸力两个模拟量信号,反馈压力与设定压力进行比较,依据工艺要求综合分析运算,实时控制变频器的输出量,自动调节电机转速,使炉膛压力保持在设计范围之内,以满足生产工艺的实际需求。

通过控制室原操作面板的两个备用按钮,实现频率加/减输入,作为手动给定功能;当自动控制系统出现偏差时可以通过手动操作进行频率调节,并具有高优先级,保证生产的安全性。

4 系统配置及功能

4.1 动力系统方案

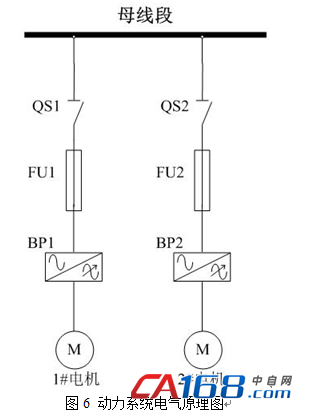

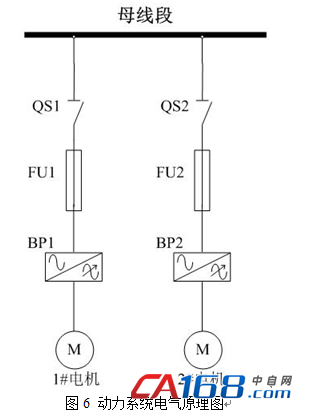

该变频驱动系统的电气原理图(单组)如图6所示。

(QS表示隔离开关,FU表示熔断器,BP表示低压变频器,M表示电动机。)

4.2 设备技术参数及功能介绍

罗茨机属于恒转矩负载,本项目选用具备恒转矩调节功能的ABB低压变频器,型号ACS580,额定电流505A,相比于传统的变转矩风机选型容量加大一档配置,以满足恒转矩负载的启动特性;并内置有PID调节功能和通讯信号接口。

变频器可以通过PLC控制自动给定、或通过面板按钮手动给定,实现罗茨风机的速度调节。

自动给定信号通过通讯信号提供,由自动控制操作箱中的PLC通过Modbus串口通讯给定。操作箱放置于控制室,内置西门子S7-200 SMART型号PLC,接入炉膛压力和煤气在进入净化塔前总吸力的模拟量AI信号,组成压力闭环控制系统,自动调节电机转速。操作箱至变频器之间通讯电缆敷设距离230米,串行通讯能力完全满足要求。

手动给定信号通过原操作面板的两个备用按钮控制,该两个数字量DI信号接入PLC,通过程序实现频率加/减功能,实现手动频率调节。在PLC程序中设置手动给定的优先级高于自动给定功能。

5 项目应用效果

5.1 应用效果

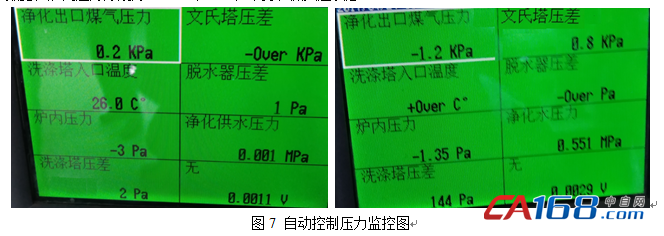

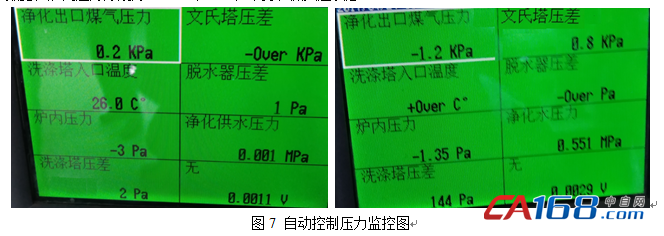

炉膛压力原有范围要求是-10Pa~5Pa,通过变频调速自动控制运行后,调节效果良好;经过和用户协商将工艺要求优化为-10Pa~0Pa的恒定微负压,进一步改善电炉的运行性能。如图7所示,随机截取两段仪表数据,炉内压力分别为-1.35Pa和-3Pa,维持在微负压状态。

5.2 节能分析

罗茨风机是容积式风机的一种。它由一个类似椭圆形的机壳与两块墙板包容成一个气缸,一对彼此相互“啮合”的叶轮,两个叶轮等速相向旋转,在旋转过程中把两个叶片之间的空气挤压出来,将气缸内的气体从进气口源源不断地推移到出气口,这就是罗茨风机的整个工作过程。罗茨风机的特殊结构设计,决定了其风压在一定的流量范围内是近似恒定的,不论转速变化如何其风压可以保持不变[2]。

经过改造后,由变频器改变电机频率达到无级变速,起到调节风量的效果。而风量则与风机转速成正比的,即Q=kN。

其中:Q——风量;N——风机转速;k——系数。

罗茨风机作为恒转矩负载,其节电率与转速降近似成正比即△P%≈△N%。

其中:P——功率;N——风机转速。

根据现场应用观察,正常运行周期内,风机的频率范围通常在28Hz~42Hz,最常见是在32Hz~40Hz左右,总计可以获25%左右的节能效果。

6 结束语

虽然不同于一般变转矩特性的风机、水泵,相似定律并不适用于恒转矩特性,所以罗茨风机节电率相对来说不高;但技术改造也改变了过去以调节出口阀门开度来调节风压的方式,解决了阀门的频繁维修问题,劳动强度大大降低;而且自动调节的及时性好,改善了生产工艺,提高了企业精细化管理水平。

所以,不论是从节能降耗、降低维护工作量等直接受益,还是从优化生产工艺,延长电机等设备的使用寿命,改善电网环境等间接受益来说,罗茨风机的变频改造都具有明显的应用优势和积极意义。

参考文献

[1]唐凤初,严可胜,陈建武. 锰硅合金电炉煤气净化与综合利用浅析[J]. 铁合金,2003,170(3):38-43.

[2]冯东升,张金辉,张智华. 罗茨风机的变频改造节能分析[J]. 电机与控制应用,2010,37(8):43-46.

作者简介

张东林 (1986-)男 工程师 研究方向为电机传动及控制系统的设计

共0条 [查看全部] 网友评论