随着近几年我国和全球经济、能源和环保形势的发展,火力发电企业目前面临的形势也出现了一些新的变化。内蒙古大板发电有限责任公司积极响应国家政策,对电厂600MW亚临界空冷燃煤汽轮发电机组的电动给水泵实施变频节能改造,本文介绍了变频节能改造的情况。

关键词:高压变频器,电动给水泵,液力耦合器,节能

Abstract: With the development of China and the global economy, energy and environmental protection in recent years, there are some new changes in the situation of thermal power enterprises. Inner Mongolia Da Ban power generation co., LTD is actively responding to the national policy, and the power plant of 600MW sub-critical air cooling coal steam turbine generator unit is used to carry out the conversion of variable frequency and energy saving.

Key words: High voltage inverter, electric feed pump, hydraulic coupler, energy saving.

【中图分类号】TE08 【文献标识码】B 【文章编号】1561-0330(2018)05-0000-00

1 引言

1.1改造背景

大板电厂采用电动给水泵,没有安装汽动给水泵,因此在机组调峰和低负荷状态下造成很大的电能浪费,不符合国家能源发展方向和环保要求。对电动给水泵进行节能改造势在必行。随着近几年我国和全球经济、能源和环保形势的发展,火力发电企业目前面临的形势也出现了一些新的变化。

(1)国家能源结构调整深入推进,火电结构调整面临新压力;

(2)节能标准日益提高,对火电节能降耗工作提出更高要求;

(3)大功率电动机已有节能技术。

1.2改造的必要性

液力耦合调速电动给水泵,是发电厂生产过程的主要辅机之一。燃煤火力发电机组锅炉全配置的液力耦合器调速电动给水泵,耗电量约占单元机组发电量的2.5%~4%左右(因纯凝、供热、空冷、压力等因素而不同),是机组辅机中最大的耗电设备,尤其是空冷机组,厂用电率高达10%左右。

与传统的安装在管道上的调节阀相比,液力耦合器具有30%左右的节能效果。但耦合器调速过程泵轮和涡轮有滑差存在,输出端转速由高到低,滑差由小到大,滑差本质上是一种摩擦的表现形式,摩擦就会生热,这个热量不会去做功的,是纯粹的损耗。电动给水泵耗费的电功率除了正常所需外,液力耦合器滑差调节产生的热耗损失了部分功率,直接影响到全厂的供电煤耗、发电成本等指标。

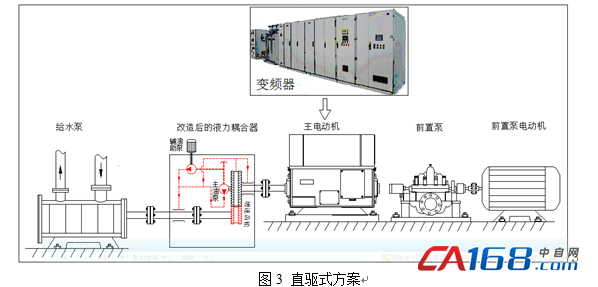

2 项目简介

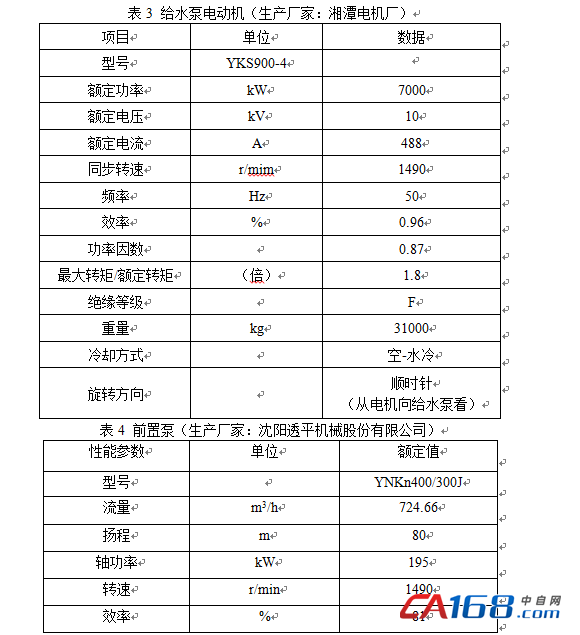

内蒙古大板发电有限责任公司(以下简称:大板电厂)位于赤峰市巴林右旗大板镇。一期工程安装两台600MW亚临界空冷燃煤汽轮发电机组。两台机组于2013年通过168h试运行,同年9月投入商业运行。两台机组通过板巴1号线和板巴2号线并入500kV东北电网。每台机组安装有3台满足机组35%容量电动给水泵组。所有电动给水泵组均布置在汽机房零米,每台机组的电动给水泵为纵向顺列布置。电动给水泵电动机、液力耦合器及给水泵与前置泵连体布置。电动机同轴驱动给水泵和前置泵,由液力耦合器调速实现给水泵的流量调节。正常运行时3台给水泵全部运行,无备用;机组负荷低于460MW时,2台给水泵运行,1台备用。给水泵组技术规范如表1至表4所示。

3 改造方案

目前对全配置液力耦合器调速电动给水泵进行节能改造的解决方案主要有:

(1) 置换式——将原液力耦合器置换成增速齿轮箱,用变频器调节给水泵电动机输出转速;

(2)直驱式——将原液力耦合器泵轮和涡轮拆除,用联轴器将输入轴和输出轴连接起

来;用变频器调节给水泵电动机输出转速;

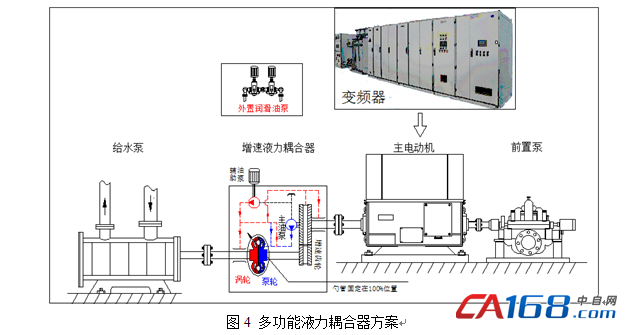

(3)多功能液力耦合器——不改变液力耦合器,正常工作时,将液力耦合器的勺管调

节到100%位置,再用变频器调节给水泵电动机输出转速;

(4) 高速直驱传动系统——将给水泵电动机更换成高速电动机,直接驱动给水泵高速

运行;给前置泵增加一台电动机,拖动前置泵定速运行。

3.1 给水泵变频调速改造方案

在现有的35%容量电动给水泵组不做调整的前提下,每台电动给水泵进行变频改造。随着电力电子技术的发展,近年来,高压变频器技术已经成熟,主要优点有:

(1)速度控制范围宽, 1%~100%;

(2)调节精度,±0.5%;

(3)整机效率97%,功率因数不低于0.95;

(4)软启/软停,对厂用电系统冲击小。

提高给水调节品质被公认为是一种节能、高效的交流调速方式,在工业领域内被广泛应用。用变频器替代液力耦合器控制锅炉给水泵也许是兼顾了投资和节电两个方面最合适的改造方法。

变频调节给水泵转速与液耦间接调速不同,变频器通过改变给水泵电动机的供电频率直接调节给水泵的转速,始终让电动机具有较高的工作效率,同时,电动机的功率消耗也与给水泵的转速有了三次方的关联关系,如果再改变液力耦合器的工作方式或干脆采用机械方式传递动力到给水泵,液力耦合器的热损耗也被消除了。

3.2 液力耦合器改造方案

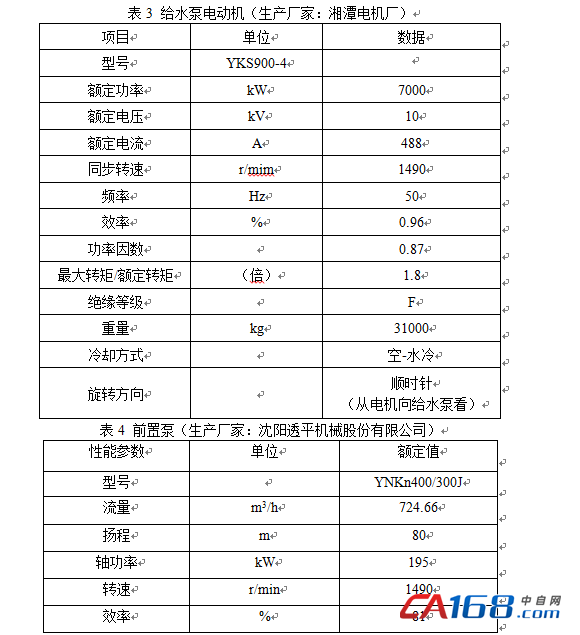

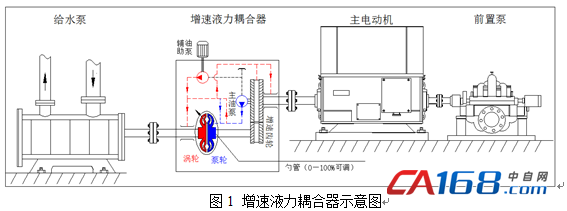

电厂原有给水泵配置,是主泵和前置泵由一台电动机同轴驱动。主泵和电动机之间配置有增速液力耦合器,如图1所示。根据工况需要,调节液力耦合器勺管开度,来控制液力耦合器输出转速,达到调节给水泵转速的目的。

给水泵进行变频改造的关键是如何改造液力耦合器。以满足其输入(电动机)轴变速运行时,输出(主泵)轴能够按增速齿轮箱功能变速输出。其改造方案有:

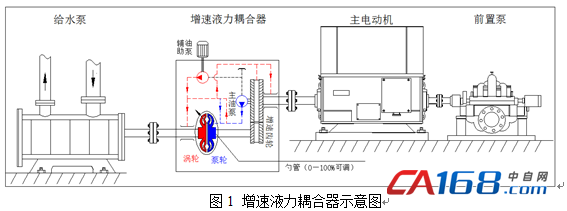

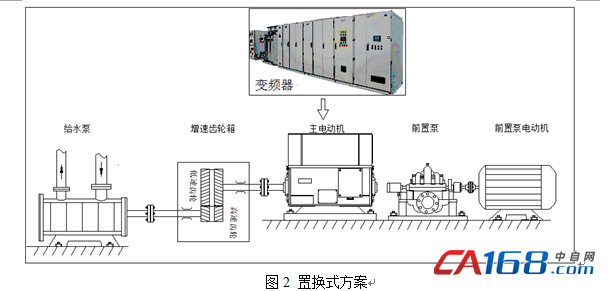

方案一:置换式——将液力耦合器更换成增速齿轮箱,如图2所示;将前置泵轴调转1800,增加前置泵电动机独立驱动前置泵工作。

特点:改造成本价高;施工时间长。

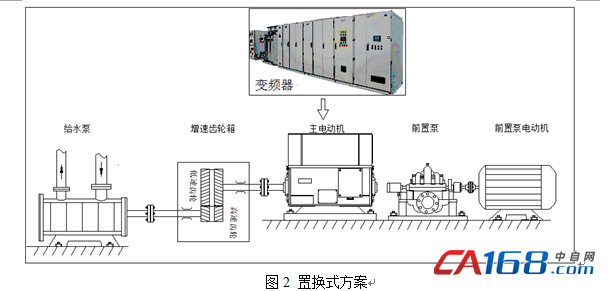

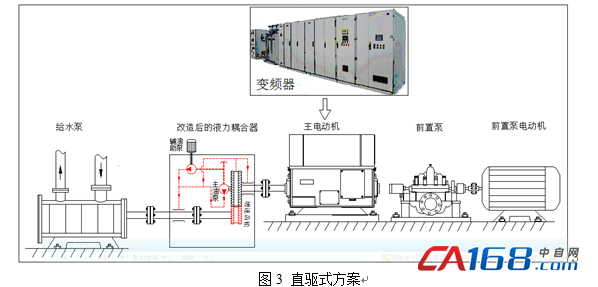

方案二:直驱式——把液力耦合器改造成增速齿轮箱,拆除液力耦合器泵轮和涡轮及其相关部件,用联轴器将输入轴和输出轴连接起来。再将前置泵调转1800,增加前置泵电动机独立驱动前置泵工作,如图3所示。

特点:需要液力耦合器返厂改造。周期长,费用高,且属非标产品,运行稳定性很难保证。

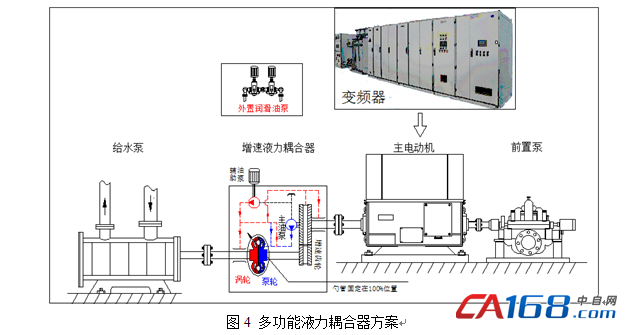

方案三:多功能液力耦合器——液力耦合器不做任何改造,只是在变频器控制给水泵电动机时,将液力耦合器的勺管强制到100%位置;增加外部补油泵,使液力耦合器输入转速较低的时候,补充润滑油和工作油压力,如图4所示。

特点:改造方便、改造成本低。液力耦合器的滑差未能改善,传动效率低,节能效果不理想。

此种改造方式,液力耦合器具有两种功能,变频运行时,由于液力耦合器勺管在100%的位置,液力耦合器转速近似于1:1输出(只受制于液体滑差和传动效率);变频器故障时,恢复液力耦合器原有功能,还原给水泵由液力耦合器调速的功能,使给水泵组工频运行。

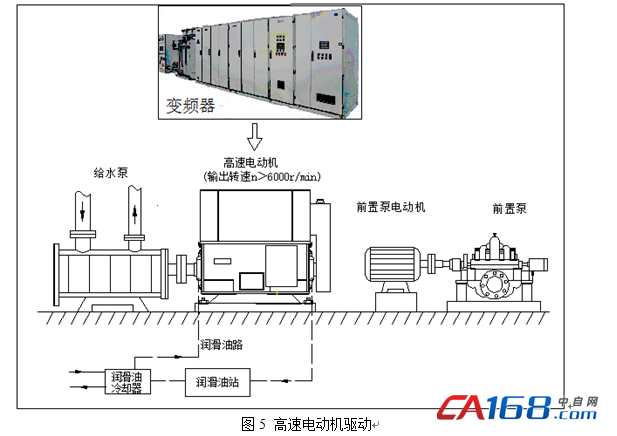

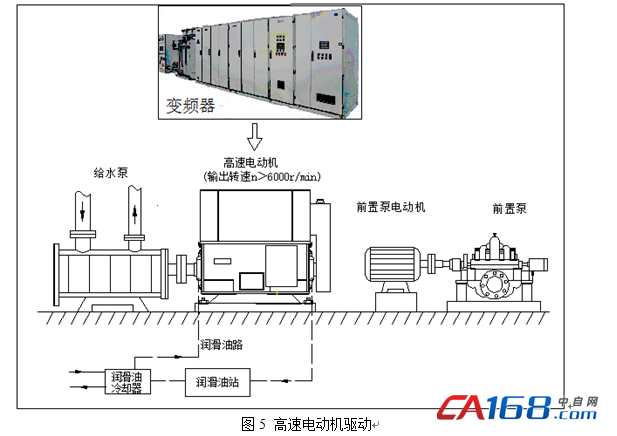

方案四:高速电动机驱动——将原给水泵电动机更新为高速电动机。拆除液力耦合器;增加前置泵电动机独立驱动前置泵工作,如图5所示。

特点:改造成本高。机组传动效率高;施工简单;前置泵不用调转方向;机组稳定性高;节能效果能达到最理想效果。

3.2.1液力耦合器改造方案比较

方案比较主要是三种液力耦合器改造方案年总收益的比较。假定机组进汽量相同,燃料量相同。1号机组给水泵3种液力耦合器改造方案投资综合比较如表5所示。

注:由于齿轮箱的订货期等原因,大板电厂采用方案三,即将液力耦合器改造成多功能液力耦合器。使液力耦合器具有两种功能,工频运行时的调速功能和变频运行时的增速齿轮箱输出功能。

3.2.2方案选择

综合各种方案,大板电厂最终选择了一拖一不带旁路,将液力偶合器改造为增速齿轮箱,并将两台35% A、C水泵更换为50%水泵的方案。保留B给水泵,同时将前置泵增容,仍同轴驱动。

由于进口齿轮箱和给水泵、前置泵的订货周期长,1号机停机大修时间短,按期完成全部改造已无可能。因此,大板电厂通过专题会议研究决定,将一个合同分成“变频改造”和“增容改造”两个部分。2017年1号机大修期间,只施工给水泵“变频改造”部分。

此次浅谈只针对变频改造。

3.3 电控部分改造方案

3.3.1 厂用电接线

大板电厂以500kV一级电压接入系统, 500kV出线2回,至赤峰500kV变电所。500kV厂内配电装置采用一台半断路器接线,一期建设2个完整串和1个半串(2台断路器)。发电机采用发电机-变压器组单元接线方式,发电机出口不设置断路器。

每台机组设2台三绕组高压厂用工作变压器,由发电机出口引接;每台机组设置2段10kV高压厂用工作母线段和2段6kV高压厂用工作母线段。并设2段6kV公用母线段。2台机组设2台三绕组高压厂用起动/备用变压器,其电源引接厂内500kV配电装置。

厂用电系统采用10kV、 6kV和0.38/0.22kV三级电压。单元机组低压厂用变压器和容量大于等于2000kW的电动机负荷由10kV 供电;其余的低压厂用变压器和容量大于等于200kW的电动机负荷由6kV 供电;容量小于200kW的电动机、照明和检修等低电压负荷由0.38kV或0.38/0.22kV供电。

3.3.2电动给水泵设置及接线

大板电厂为直接空冷机组,每台机组设有3台6900kW的电动给水泵,额定负荷时3台水泵运行,无备用,负荷低于460MW时2台运行1台备用。电动给水泵分别从本机组的2台高厂变的10kV分支引接。

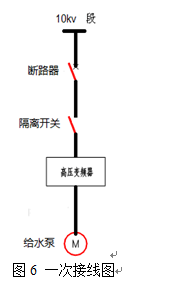

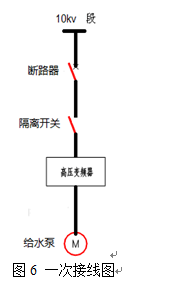

3.3.3电动给水泵变频改造接线

考虑到每台机组3台电动给水泵长期连续运行,因此本次改造仅将3台工作给水泵增加变频器拖动,每台电动给水泵配置一台变频器,采用一拖一带旁路的接线方案。改造后,电动给水泵接线位置不变,需要将原有10kV开关柜内接线进行修改。一次接线如图6所示。

3.4冷却水系统

由于变频器系统内部配备了板式换热器与外部冷却水进行热交换,为避免堵塞,设备冷却水拟在汽机房内开式冷却水过滤器后引接,1号机组新建一根D273×6钢制供水管道,送至新建于A排前空冷平台下方的变频器设备间,出水采用D273×6钢管直埋接至现有辅机冷却水系统回水管或循环水吸水前池。

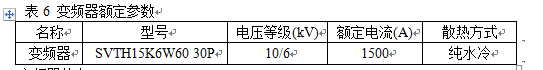

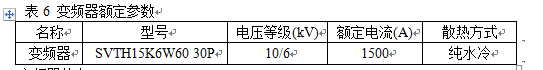

3.5 变频器选择

经招标程序,大板电厂选择了北京合康新能科技股份有限公司独家代理的意大利安萨尔多变频器,变频器额定参数如表6所示。

变频器特点:

3.5.1变频器提供了对电机的所有保护功能,具有反应对称和各种不对称故障以及电压异常等的保护功能。

3.5.2电动机变频调速是利用变频装置作为变频电源,通过改变异步电动机定子的供电电源频率f,使同步转速n1变化,从而改变异步电动机转速n,实现调速的目的。其特点是:

(1)速度控制范围宽可在1%-100%之间进行调节;

(2)调节精度可达到±0.2%(100%速度时);

(3)整机效率97%,功率因数0.95以上;

(4)具有工业网络及通讯接口,便于实现闭环自动控制。且保护功能完善。;

(6)节电率高,与液力耦合器比较节电率可达20%以上;

(7)没有液力耦合器高转速丢转现象;

(8)软启动软停止,可延长电机使用寿命。

4 运行节能分析

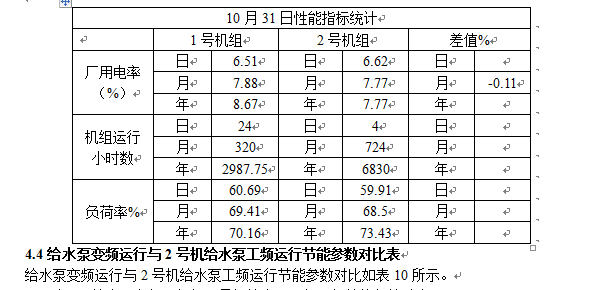

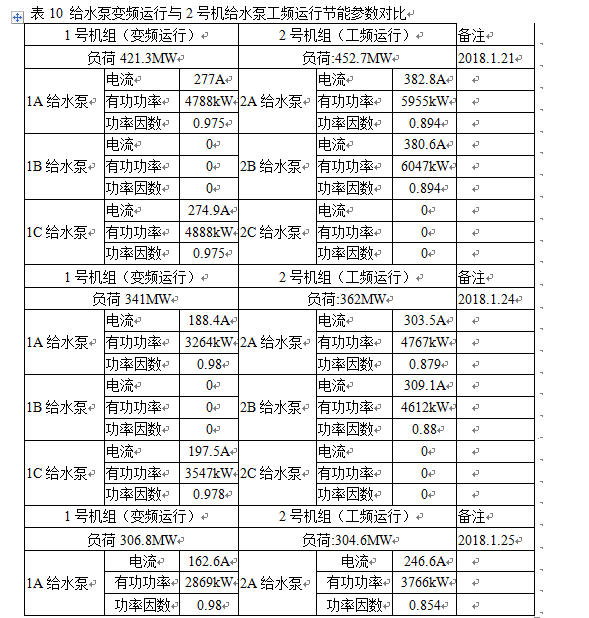

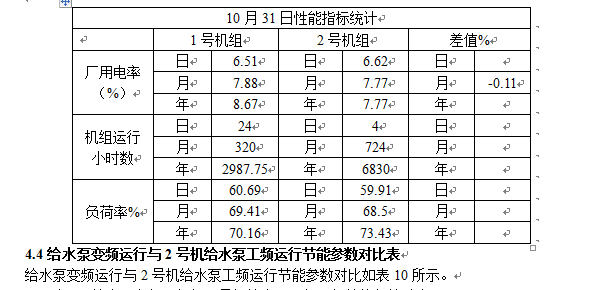

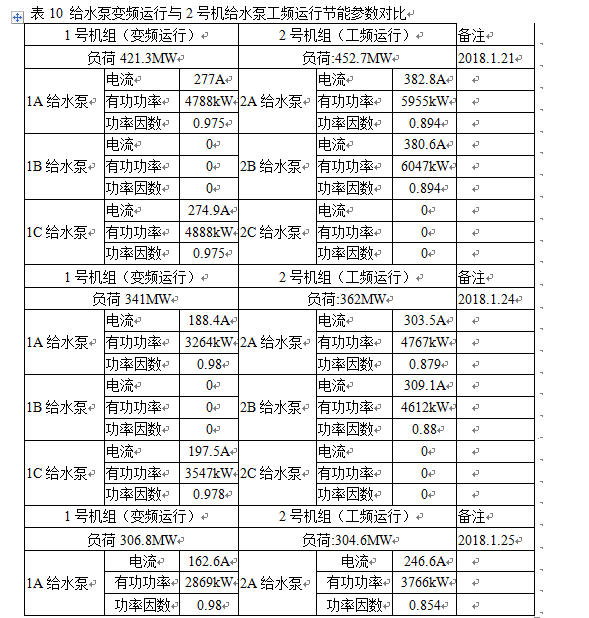

大板电厂2017年10月18日16时,1号机组并网运行,给水泵带变频运行;2号机组给水泵工频运行。因增速齿轮箱设备没有到货,本次1号机组给水泵仅变频运行,液力耦合器置效率最大位置,等效为增速齿轮箱。下面对两个月来1号机组和2号机组运行节电率进行简要的对比分析(其中一号机组A、C给水泵变频运行,其他运行条件近似)。

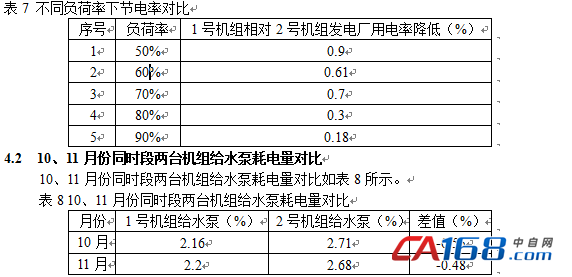

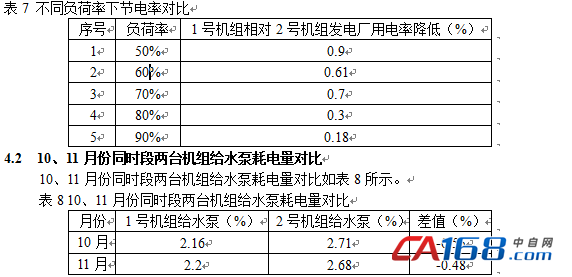

4.1 不同负荷率下节电率对比

不同负荷率下节电率对比如表7所示。

本数据表收集的负荷率在50%-75%之间,基本符合机组正常运行的区间。若提高机组利用小时数则收回成本的时间会降低。平均差值:2407kW/h,每台机组年平均利用小时4130h(依据2017年统计数据),电价:0.3元/kWh,年平均收益:298,2273元。

5结束语

通过此次增加给水泵变频调速节统,提高了大板电厂600MW机组给水泵调节品质。在忽略其它因素的影响,只考虑给水泵变频运行和工频运行工况,可以看出自10月18日1号机组并网运行后,相对2号机组给水泵工频运行的厂用电率是逐渐降低的。1号机组给水泵改变频运行同2号机组给水泵工频运行相比,厂用电率降低0.4%以上,且随着机组负荷率的降低,给水泵变频运行的节能效率越高。大板电厂给水泵改变频运行,取得了明显节能效果。也说明合康公司提供的变频器性能优良,改造方案切实可行。

参考文献:

[1]刘应斌,液力耦合器实用手册,化学工业出版社,2008.

[2]聂鹏.合康变频大功率水冷型变频器介绍.变频器世界. 2015.6.

[3]内蒙古大板发电有限责任公司,600MW机组给水泵高效水冷变频改造实施方案,2017.

作者简介

张国清 (1957-) 男 本科 大板电厂设备部电气二次专工,长期在火电企业从事电力系统继电保护及自动化、热工自动化、电力电子、电测仪表、电气试验等工作

共0条 [查看全部] 网友评论