第三节 高炉除尘风机变频调速节能改造

一 工程概况

河北武安钢厂拥有炼铁高炉多座,高炉炼铁的过程中,尤其是在出铁和加料时会排出大量棕红色的烟气和粉尘,烟气温度高,含有易燃气体和金属颗粒,按《大气污染物综合排放标准》对烟气必须冷却、净化。由引风机将其排放到烟囱放散或输到煤气回收系统中备用。每座高炉都配有两套除尘系统。出铁除尘风机型号Y4-73-22,风量40万m3/h,电机型号YKK630-8,功率1000kW/10kV。由于高炉周期性间断出铁,每天出铁15次,每次约30min。为了满足节能和环保的要求,要求风机在整个炼铁工作周期内能变速运行,出铁时高速运行,不出铁时低速待机运行。高速740 r /min,低速150r/min。

原来采用风门档板调节风量,不仅调风不灵,而且浪费大量的能源。加料除尘风机型号D700,风量32万m3/h,电机功率800kW/10kV。要求根据加料产生的粉尘量调整风机的转速以改变吸风量,满足环保的要求。

随着国民经济的高速发展,在满足环保要求的前提下,需要在现有设备条件下尽量挖掘设备的潜力,在降低能耗的同时,还必须通过提高高炉工作效率,优化冶炼工艺流程增加产量,增强企业的市场竞争能力。

小型高炉一般有一个出铁场,该出铁场设有一个出铁场除尘系统,除尘系统主要用于当高炉出铁时,由于高炉炮泥潮湿或高温的铁水会同空气发生剧烈的化学反应,会产生大量的烟气,这些烟气一方面对现场操作的工人的健康很不利,另一方烟气也对环境造成了巨大的污染,这些烟气主要产生在高炉的出铁口和出铁包位上方。高炉出铁口因为高炉炉内压力大,正常生产时的热风压力一般在260kPa,因此当出铁时烟气往外喷的较远,严重影响环境。由于河北武安铸业有限公司原先设计的除尘风机机采用直接启动方式,风机在工频运行风门开度为80%时,电机已经达到额定电流运行。通过变频器进行调节电机转速,此时风门可以全开,这样可以避免不必要的电能损耗,从而达到有效的节能的目的。

二 高压变频调速系统控制方案

2.1出铁除尘控制

由于高炉周期性间断出铁,每天出铁15次,每次约30min。为了满足节能和环保的要求,要求风机在整个炼铁工作周期内能变速运行,出铁时高速运行,不出铁时低速待机运行。高压变频器控制系统要求采集出铁开始和结束的开关量信号,以便改变输出频率,从而改变排风量。由于变频器升速需要时间,所以出铁开始信号需要提前20—30s,出铁结束后也必须给变频器发一个开关量信号,以便将频率降低到低速待机状态,以节省能源的消耗。至于低速待机运行的频率,可以在变频器投运调试时现场试验确定。

2.2 下料除尘控制

因为一台高炉有30个加料斗,每个斗的加料时间和同时有多少个斗加料都是随机的,所以高压变频器控制系统要求采集每个料斗是否加料的开关量信号,以便统计某一时刻加料斗的数量,并依此来计算产生的粉尘量,以决定风机的转速。或者能在适当的地方安装专用的粉尘传感器,以粉尘传感器的信号作为反馈量,由高压变频器实现闭环控制,保证建将粉尘量控制在允许的范围内。

2.3可靠性措施

由于高炉除尘采用单风机系统,任何一台除尘风机故障都会造成停炉事故,影响生产的正常进行,因此对变频调速系统的可靠性要求非常高。为了保证风机调速系统的可靠性,采取了以下措施:

(1)CL2700系列高压变频器的功率单元采用了冗余设计,10kV系统的每相功率单元采用10级串联,以便当功率单元故障时可以自动旁路,故障功率单元可以在线更换,保证系统继续正常运行。

(2)为了保证变频调速系统的可靠性,WIN-HV系列高压变频器采用了功率单元故障自动旁路功能,当某一个功率单元故障时,可自动切除一组功率单元,变频器仍可带额定功率运行;当再有某个单元故障时,再切除一组功率单元,变频器降额运行。这样就避免了因为变频器功率单元故障而跳风机。

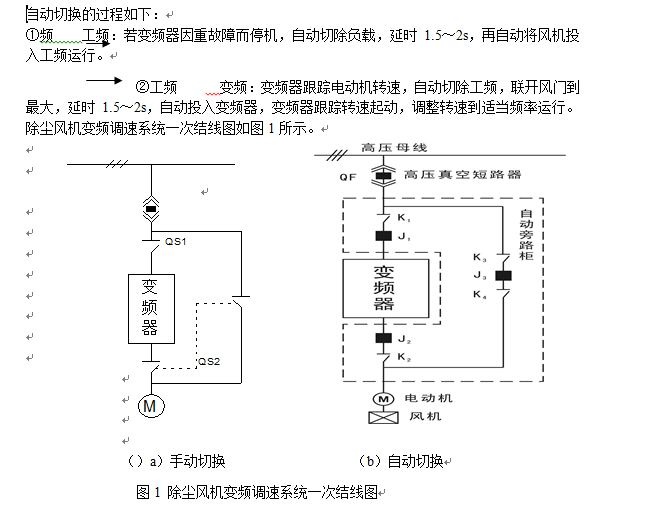

(3)为了保证锅炉风机的连续运行,避免因为变频器故障而跳风机,整套变频装置还配备有手动或自动旁路装置,当变频器重故障而退出运行时,风机电动机可以直接手动或自动切换到工频电网全速运行。

若采用自动切换方式,切换时间约需2~3s,不会影响高炉正常运行。

三 高压变频调速系统改造方案:

3.1变频器采用科陆CL2700系列高压变频器,该变频器具有下述特点:

(1) 采用高-高方式:输入采用移相变压器,单元串联方式直接高压输出;

(2) 风冷设计:独特的风道设计,主要的散热器件都靠近或处于风道中,散热效果好,保证系统的过载能力;

(3) 模块化设计:单元采用模块化设计,单元可任意互换,单元拆装方便,只需装卸7个螺丝。

(4) 友好的人机界面:人机接口采用触摸屏,全中文界面,基于Windows操作平台,10.4英寸彩色液晶触摸屏,便于就地监控、设定参数、功能选择,调试操作简单,友好,显示内容丰富;

(5) 可靠的设计:单元与控制部分的通讯采用光纤;外围的控制部件采用PLC;主回路采用全进口部件,IGBT采用Infineon产品,整流桥采用SanRex产品,滤波电容采用NCC产品,所有主回路器件按额定运行参数(或实际运行参数)的2倍选购,变压器按电机额定功率的1.2~1.5倍容量配置,配置底部散热风机和顶部散热风机;

(6) 灵活的用户接口:接口方式可采用硬接线方式也可采用通讯方式。接口状态信息除系统设定外,提供由用户定义的输出接口(用户只需在人机界面进行设定对应的I/O输出的内容即可);

(7) 高效率,高功率因数:整机效率≥96%,功率因数≥0.95;

(8) 抗电网电压波动能力强,当电网电压在-15%~+15%范围内波动时,系统可以正常工作;功率单元在电压-35%~+15%范围内变化时,都可以正常工作。

(9) 先进的单元旁路技术:采用24V接触器控制半可控硅旁路执行机构,确保单元故障时能够迅速可靠的旁路,避免了因功率单元失电后旁路不能正常工作的情形;

(10)中性点漂移技术:当某个功率单元出现故障时,可以自动监测故障并启动单元旁路功能,使得该单元不再投入运行,不用同时旁路故障单元的同一级其它两个功率单元,程序会自动进行运算,调整算法,使得输出的三个线电压仍然完全对称,系统能维持额定输出的95%以上,几乎对机组运行不产生任何影响。同时程序会自动进行运算,调整算法,使得输出的三个线电压仍然完全对称,电机的运行不受任何影响,亦无需降额运行。

(11) 控制回路双电源切换:一路来自用户供给控制电源,另一路来自高压输入隔离变压器,双回路自动切换保证在控制电源掉电后,设备无影响,同时配了容量1000VA的UPS电源,即使两路控制电源都出现故障的情况下,UPS仍可以为控制系统提供足够长的工作时间。

3.2系统结构特点

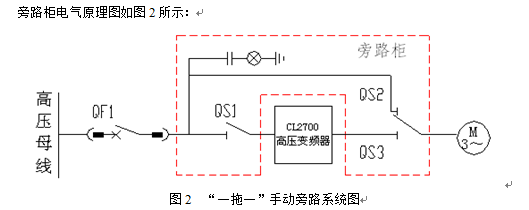

该改造除尘系统采用高压进线柜+旁路柜(刀闸柜)+移相变压器+变频器+电机的组合方式,

当变频器出现故障时,可以工频旁路运行。变频器带电机可在变频器的操作屏及后台计算机两个地方控制,通过变频器操作屏上的就地/远程开关来进行切换,同时在两个地方都能在设备出现故障时进行急停操作,保护设备的安全。变频器不同运行频率的切换由高炉出铁信号来控制,从而实现了风机节能的目的。

3.3 运行频率

根据现场的除尘效果,经过一周多的跟踪分析,当一座高炉出铁时,变频器工作在40Hz时,效果较好,当有两座高炉出铁时,变频器工作在42Hz 时效果较好,当两座高炉都不出铁时,将变频器的频率设定在10Hz运行就可以了。

3.4 节能效果分析

不使用变频器时电机电流为30A,功率因数为0.83,使用变频器后,当在42Hz运行时电流为18A,功率因数为0.95,当在40Hz 运行时,电流为15A,功率因数为0.95,当在10Hz 运行时,电流为9A,功率因数为0.95。一天中在42Hz的运行时间约为12h,在40Hz 运行的时间约为2h,在10Hz运行的时间约为10h,在各种情况下的电耗计算:

24h工频运行时的电耗: Q0=1.732×10×30×0.83×24=10350.432kWh

24h变频运行时的电耗:Q1=1.732×10×18×0.95×12=3554 kWh

Q2=1.732×10×15×0.95×2=493.6 kWh

Q3=1.732×10×9×0.95×10= 1480.8kWh

Q4=Q1+Q2+Q3 =3554+493.6+1480.8=5528.4kWh

工频比变频每天多耗电为Q0-Q4=10350.432-5528.4=4822kWh

以年运行时间7920h(约330天),电价0.6元/ kWh计算,除尘风机上高压变频器后较工频运行,每年可节约电量159.13万kWh,每年节约电费为95.5万元,不到一年的时间就可以收回投资费用。

除了节能效果之外,风机变频改造后还产生了其他效果:

(1)实现了真正的软启动,消除了启动时的冲击电流,减少了启动时的功率损耗;

(2)改善了电网功率因数,变频器可使系统的功率因数保持在0.95%以上;

(3)消除了电机因启动、停止对机械的冲击,延长了设备的使用寿命,减少了维修工作量;

(4)改造时不用移动电动机与风机的设备基础,没有其他改造工作量和费用;

(5)风机和电机运转速度下降,润滑条件改善,传动装置的故障率下降。

共0条 [查看全部] 网友评论