第四节 转炉除尘风机变频调速节能改造

1 工程概况

河北唐山国义特种钢铁有限公司炼钢厂原有50t氧气顶吹转炉3座,转炉在吹炼过程中,炉口会排出大量棕红色的烟气,烟气温度高,且含有易燃气体和金属颗粒;按照我国1996年颁布的《大气污染物综合排放标准》(GB16297一1996)的规定:对烟气必须进行冷却、净化处理后,由引风机将其排至烟囱放散或输送到煤气回收系统中备用。因此,每座转炉必须配置一套除尘系统,一共有四台除尘风机,采取三用一备的运行方式。风机电动机功率为1000kW,供电电压为10kV。

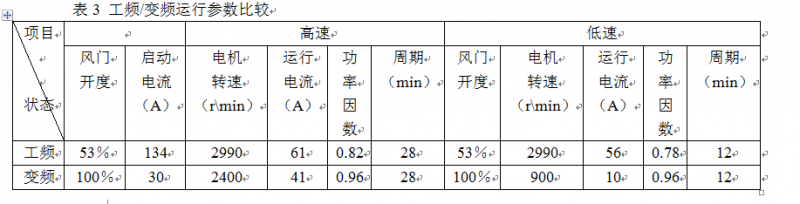

由于转炉周期性间歇吹氧,为满足节能和环保要求,要求风机在整个炼钢周期内变速运行:吹氧时高速运行,不吹氧时低速运行。最初设计采用风门挡板调节风量,电动机采用水电阻启动;经过一段时间的运行,发现采用风门挡板调节风量存在着非常大的局限性,主要表现在:

a)风门挡板须人工调节,使用不便;通常不论工况如何,风门一直不变,造成巨大的能源浪费;

b)风门挡板调节风量是把能量消耗在挡风板上,造成挡风板前后压差大,风门易磨损;

c)风机、电机全速运行,震动大、噪声大、损耗大,轴承磨损严重;

d)调节精度低、线性度差,响应速度慢;

e)电动机启动电流大,影响电网稳定。

鉴于存在上述众多问题,炼钢厂决定对3座转炉的除尘系统分别进行改造,采用高压变频器通过调整转速来调节转炉除尘风机的风量。

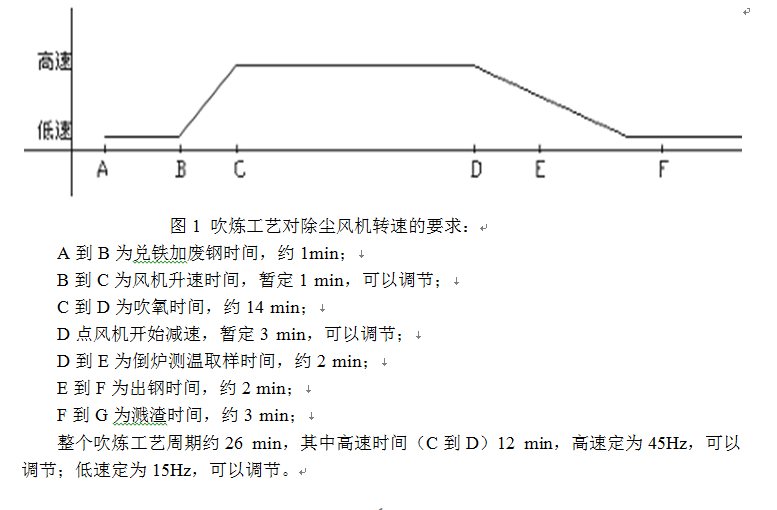

吹炼工艺对除尘风机的要求:

根据吹炼工艺各个环节所产生的粉尘量,要求除尘风机在不同的转速下运行,其具体吹炼时间段对除尘风机转速的要求如图1所示,具体要求如下:

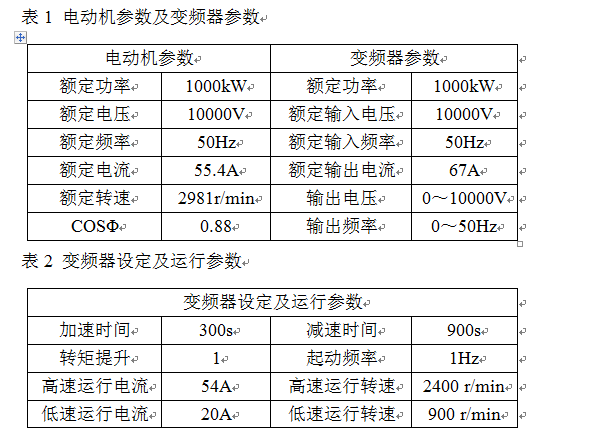

2 电动机基本参数及变频器设置的参数

电动机基本参数及变频器设置的参数如表1及表2所示。

3 高压变频器技术要求及改造方案

3.1 技术要求

除尘风机是除尘净化系统的动力中枢,一旦除尘风机不能正常运行,不但影响生产,还会造成巨大的经济损失,甚至可能威胁到现场生产人员的人身安全;另外,调速系统工作的环境比较恶劣,转炉又是周期性间歇吹氧,所以,为除尘风机配套的高压变频调速系统,要求具有极高的可靠性。基于以上工艺特点,对变频调速系统的主要要求如下:

a)要求变频器具有高可靠性,长期运行无故障;

b)调速范围要大,升降速时间短,效率高;

c)具有逻辑控制能力,可以自动按照吹氧周期升降速;

d)有共振点跳转设置,能使电机避开共振点运行,保证风机不喘振。

3.2 改造方案

经过多方调研比较,最后决定采用深圳市科陆变频器公司生产的CL2700系列高压变频器。通过双方技术人员的合作,共同制定了1#转炉除尘风机的变频改造方案如下:

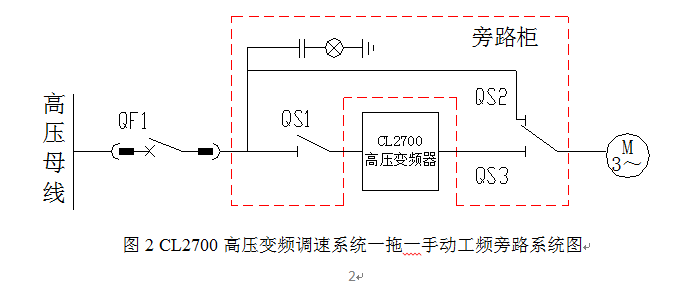

a)采用“一拖一”手动旁路方案,一次接线原理如图2所示:

用户开关QF1闭合时,电机实现变频或工频运行。当高压电源经高压隔离开关QS1连到高压变频装置,变频装置输出经高压隔离开关QS3送至电动机,电动机变频运行;高压电源还可经高压隔离开关QS2直接起动电动机,电动机工频运行。高压隔离开关QS2、QS3之间机械互锁,确保工频电路与变频电路不会同时导通。当变频器检修,断开QS1、QS3,并闭合QS2使电机工频运行,不停机,QS1、QS3形成明显断开点,确保检修人员人身安全。

手动旁路方式的旁路柜主要由隔离刀闸构成,在使用时可进行变频运行和工频运行的手动切换。在高压变频装置检修时,旁路隔离刀闸闭合为高压电机从电网直接提供高压电源,不影响用户的使用;而变频隔离刀闸断开,具有明显的物理断点,可保障检修人员的人身安全。旁路隔离刀闸与变频隔离刀闸间具有机械互锁功能,可确保工频回路与变频回路不会同时导通。

b)拆除水阻启动柜,电动机中性点直接短接;

c)在控制室增加一台操作柜,可实现远程、本地控制以及电流、转速、频率的监视;

d)设立高速、低速两档速度控制;

e)当除尘风机运行时,功率单元故障只报警,不停机。

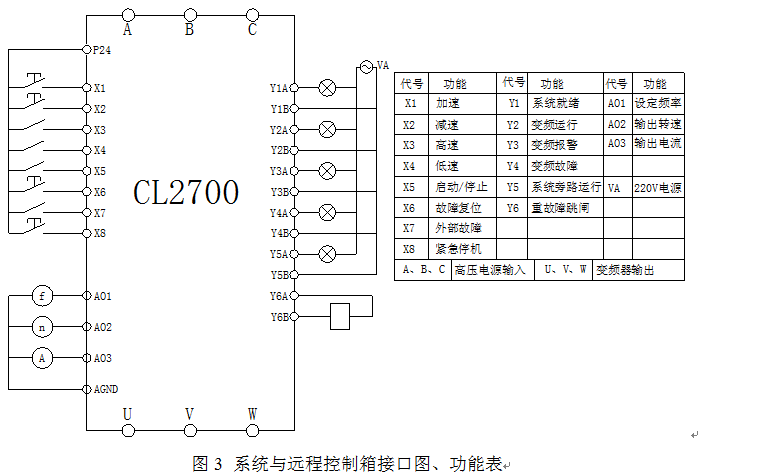

3.3 系统与远程控制箱接口图、功能表

系统与远程控制箱接口图、功能表如图3所示。

4 经济效益及附加效益

除尘风机使用变频调速系统自投运以来,一直运行稳定,安全可靠,没有出现故障。维护简单,只需定期清洗柜门上的通风滤网,不用停机,保证了生产的连续性。节能效果显著,大大降低了吨钢电耗。

4.1 节能分析

除尘风机高速运行(约占2/3时间)时,由于功率因数的提高,电流降为41A,1/3时间低速,电流已降到10A左右,以炼钢厂转炉变电所电度表(2009年1月10日~2月10日)显示,当月耗电20.16万kWh,年耗电量可估算为:240.3万kWh。

除尘风机高速运行(约占2/3时间)时,由于功率因数的提高,电流降为41A,1/3时间低速,电流已降到10A左右,以炼钢厂转炉变电所电度表(2009年1月10日~2月10日)显示,当月耗电20.16万kWh,年耗电量可估算为:240.3万kWh。

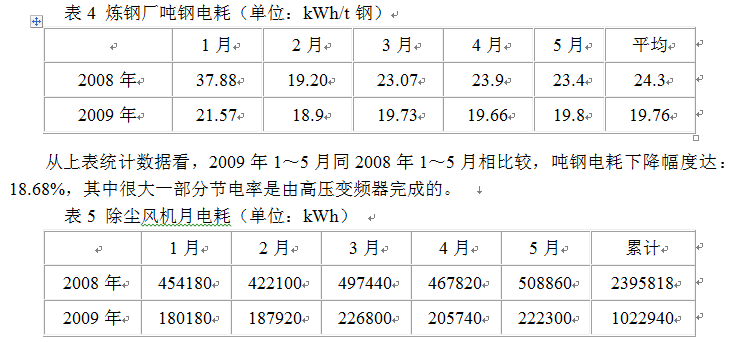

除尘风机高压变频器改造前后,当年和前一年同期相比,以吨钢电耗来分析节能数据(单位:kWh/t钢),如表4所示:

从表5数据统计看,2008年1~5月同2009年1~5月相比,除尘风机共节约用电137.3万kWh,平均每月节约用电27.46万kWh,年节电量可估算为:27.46×12=329.5万kWh。以电价0.51元/ kWh计算,除尘风机年节电总额为:329.5×0.51=168万元。

4.2 减少电机启动时的电流冲击

电机采用水电阻启动时的最大启动电流达到额定电流的2.5~4倍。经过变频改造后,观察变频器启动的负荷曲线,发现它启动时基本没有冲击,电流从零开始,仅是随着转速增加而上升,无论如何都不会超过额定电流的1.2倍。因此风机变频运行解决了电机启动时的大电流冲击问题,消除了大启动电流对电机、传动系统和主机的冲击应力,大大降低日常的维护保养费用。

4.3 延长设备使用寿命

使用变频器可使电机转速变化沿风机的加减速特性曲线变化,没有应力负载作用于轴承上,延长了轴承的寿命。同时有关数据说明,机械寿命与转速的倒数成正比,降低风机转速可成倍地提高风机寿命,风机的使用维护费用自然就降低了。

4.4 降低噪音

风机采用变频器调速驱动,在降低风机转速运行的同时,噪音也大幅度地降低,同时克服了由于调整风门线性度不好,调节品质差,引起共振,造成风道强烈震动的缺陷,运行工况得到明显改善。

由上述可知,采用变频调速的方式可提高电机的使用效率,综合利用能源,减小损耗,给企业带来可观的经济效益。

共0条 [查看全部] 网友评论