关键词:天然气液化;冷剂压缩机;高压变频器

Abstract: Combined with project practical application, discusses the role of refrigerant compressor in liquefaction process and the necessity of using medium voltage frequency inverter and coolant compressor in the process of liquefaction. It discusses the working principle, the characteristics, the application and the prospects of the medium voltage inverter.

Key words: Natural gas liquefaction; Refrigerant compressor; Medium voltage inverter

【中图分类号】TN773 【文献标识码】B 【文章编号】1561-0330(2018)07-0000-00

1 引言

液化天然气(Liquefied natural gas英文缩写LNG)是气态天然气经深度净化,在常压下冷却到-162℃后呈液态的天然气。LNG是一种优质洁净的燃料,在我国利用中逐步在能源、交通领域有很好的前景。中海油德州新能源有限公司LNG工厂现拥有一套日处理能力30×104Sm3的天然气液化装置,冷剂压缩机(以下简称:压缩机)在装置运行中起到心脏的作用,本文主要结合本项目实际应用,对高压变频器在压缩机上的应用进行探讨。

2 LNG工艺原理及压缩机在液化工艺流程中的作用

常规天然气液化流程主要为:级联式(或阶式)液化流程、带膨胀机液化流程和混合冷剂液化流程。这3种流程在工业上都有实际应用。中海油德州新能源有限公司采用混合冷剂液化流程,该流程是以C1至C5的碳氢化合物及N2五种以上的多组分混合冷剂为工质,进行逐级的冷凝、蒸发、节流膨胀,在不同温度段获取制冷量,以达到逐步冷却和液化天然气的目的。其具有投资费用低,能耗较之透平膨胀流程降低25%的优点。

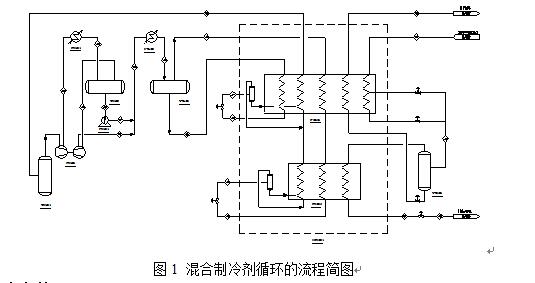

图1所示为混合制冷剂循环的流程简图,系统中的压缩机提供制冷所需的能量,通过节流阀进行降压节流降温,为来流的制冷剂和天然气提供冷量。

3 设备参数

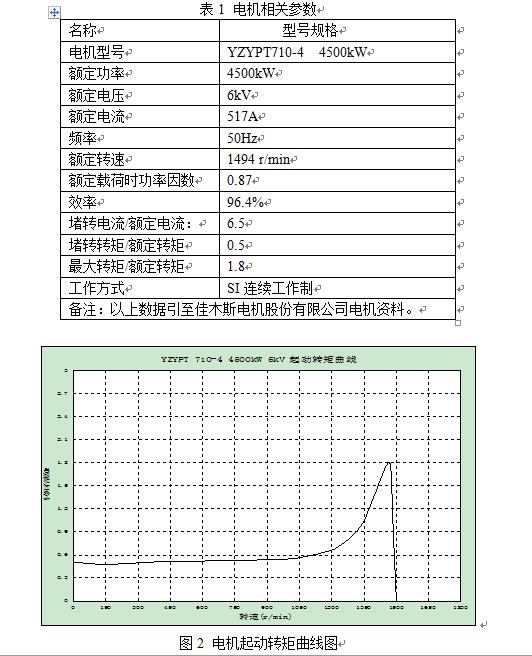

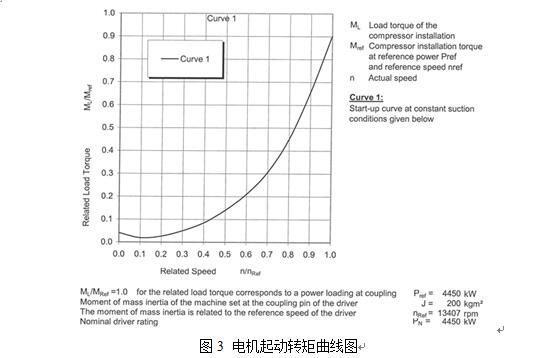

中海油LNG装置运行总功率6000kW,压缩机主电机功率4500 kW,全负荷情况下能耗占比75﹪。LNG装置采用西门子公司离心式压缩机,电机采用佳木斯YZYPT710-4 4500kW/6kV电机,参数如表1所示。电机起动转矩曲线图如图2所示,电机起动

转矩曲线图如图3所示。

4 高压变频器压缩机设备在液化流程中使用的必要性

4.1 电动机启动电流描述

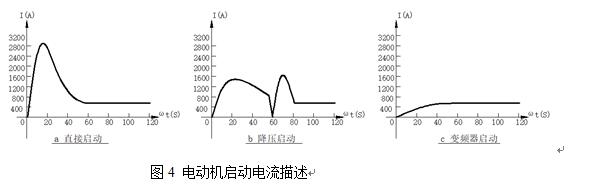

压缩机主电机由于功率比较大,电动机启动电流是额定电流的5-7倍。就我司LNG装置而言,压缩机主电机4500kW/6kV,额定电流为517A;如果该电动机直接启动,其启动电流会在2500A—3000A(关闭进口阀门时,详见图4-a)之间;如此大的电流对电动机本身以及相关控制设备均存在很大危害。

所以,大型电动机一般都配套降压启动设备来限制启动电流。即使是配备降压启动设备后,其启动电流还会在电动机额定电流的3倍左右,且在全压切换时,不可避免的出现超过额定电流3倍的冲击电流(详见图4-b)。

4.2 电动机降压启动及启动电流比较

无论配套哪种降压启动设备,其启动原理都是将电动机的启动电压降低√3倍左右,开始启动电动机,待电动机转速接近异步转速时,再用断路器将电动机切入全压运行。

用变频器控制电动机后,其启动电流几乎不超过电动机额定电流(详见图4-c),且可以连续控制电动机带压缩机变频运行。

4.3 改善生产工艺

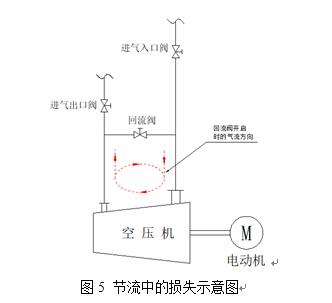

压缩机是LNG装置高能耗设备,如果没有变频器控制压缩机电动机,压缩机的转速会长期在额定转速运行,其输出功率并不能随生产负荷变化而变化;在生产负荷小的时候,只能通过打开回流阀的方式进行调节,这导致负载运行效率较低,并且有大量能量在节流中损失,如图5所示。

4.4 节能

(1) 用变频器控制压缩机电动机,可以根据用气量,直接用变频器调节电动机转速,使压缩机运行速度根据生产负荷大、小而加、减,从而用气量和空压机给气量相对平衡;用变频器控制压缩机工作运行平稳后,如图5中的回流阀就不用再打开,节能率显而易见。

(2) 变频器控制压缩机电动机工作后,压缩机可以据运行负荷要求调速运行,在一定安全范围内(压缩机额定转速0.7~1.2倍范围内),低负荷时降低压缩机运行速度,从而减小机组机械磨损,提高使用寿命。

用变频器控制压缩机工作,不仅能够使电动机能实现软启动功能和改善生产工艺,同时还能节约电能。因此,原有压缩机改造成变频器控制、新生产线标配变频器控制,已成节能减排、改善生产工艺技术以及提高设备使用寿命之新技术的必由之路。

5 高压变频器相关参数及工作原理

5.1 高压变频器现场布局图

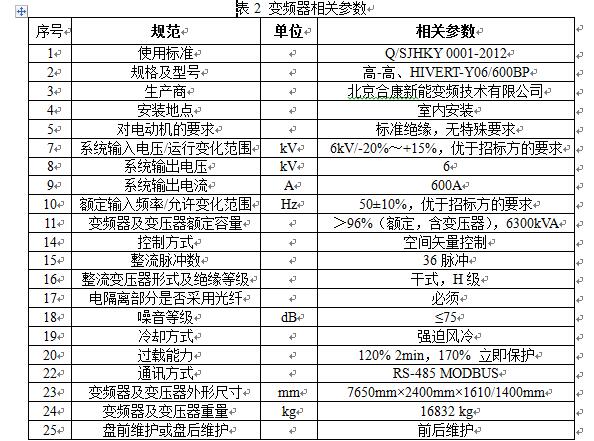

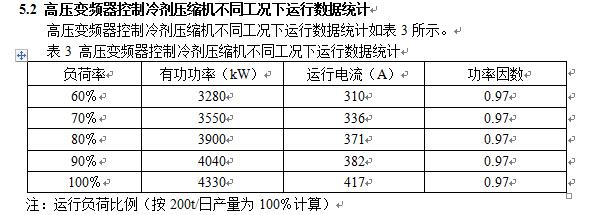

我公司现配备北京合康HIVERT-Y06/600BP(5000kW/6kV)型高压变频器1台,具体参数如表2所示。

5.3 高压变频器一次回路及保护

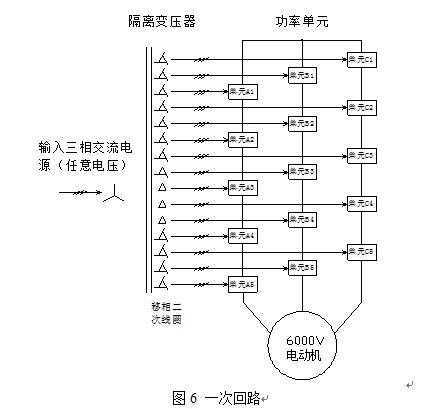

HIVERT系列高压变频器采用交-直-交直接高压(高-高)方式,主电路开关元件为IGBT。由于IGBT耐压所限,无法直接逆变输出6kV,且因开关频率高、均压难度大等技术难题无法完成直接串联。HIVERT变频器采用功率单元串联,叠波升压,充分利用常压变频器的成熟技术,因而具有很高的可靠性,6kV系列典型主电路图如图6所示。

隔离变压器为三相干式整流变压器,风冷,有使用寿命长、免维护等优点。变压器原边输入可为任意电压,Y接;副边绕组数量依变频器电压等级及结构而定,6kV系列为15个,延边三角形接法,为每个功率单元提供三相电源输入。

为了最大限度抑制输入侧谐波含量,同一相的副边绕组通过延边三角形接法移相,绕组间的相位差由下式计算:移相角度 = 60°/每相单元数量。

由于为功率单元提供电源的变压器副边绕组间有一定的相位差,从而消除了大部分由单个功率单元所引起的谐波电流,所以HIVERT变频器输入电流的总谐波含量(THD)远小于国家标准5%的要求,并且能保持接近1的输入功率因数。

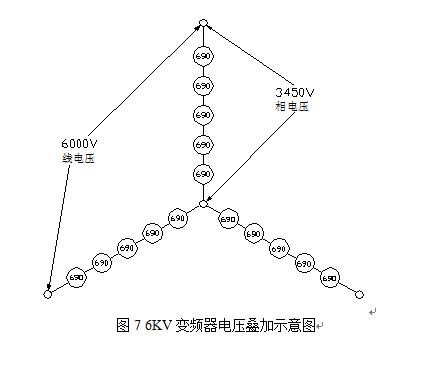

三相输出Y接,得到驱动电机所需的可变频三相高压电源。图7为6kV变频器系列的电压叠加示意图。

5个690VAC功率单元串联时,每个功率单元输出的电压波形及其串联后输出的相电压波形示意图如图8所示。

5.4 高压变频器功率单元

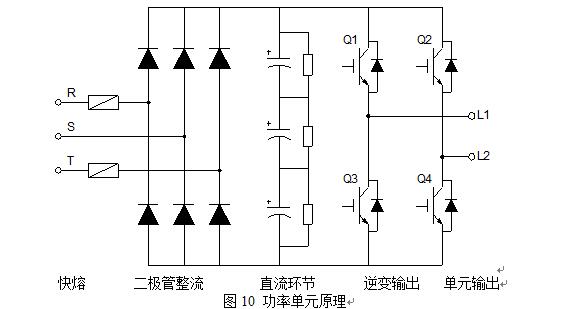

如图10所示功率单元原理,输入电源端R、S、T接变压器二次线圈的三相低压输出,三相二极管全波整流为直流环节电容充电,电容上的电压提供给由IGBT组成的单相H形桥式逆变电路。

功率单元通过光纤接收信号,采用空间矢量正弦波脉宽调制(PWM)方式,控制Q1~Q4 IGBT的导通和关断,输出单相脉宽调制波形。每个单元仅有三种可能的输出电压状态,当Q1和Q4导通时,L1和L2的输出电压状态为1;当Q2和Q3导通时,L1和L2的输出电压状态为-1;当Q1和Q2或者Q3和Q4导通时,L1和L2的输出电压状态为0。输出电压波形如图8所示。

5.5 高压变频器电源输出性能

HIVERT通用高压变频器采用单元串联脉宽调制叠波技术(或功率单元多重化技术),大大削弱了输出谐波含量,输出波形为几近完美的正弦波,与其他形式的高压变频器比较具有以下优点:

(1)无需增加输出滤波装置;

(2)可以直接驱动普通高压同、异步电动机,而不会增加电机温升;

(3)电机不需因谐波而降额使用;

(4)可使主回路电机、电缆绝缘免受dv/dt应力的损伤;

(5)没有谐波引起的脉动转矩,可延长电机和机械设备使用寿命;

(6)电机电缆在压降允许范围内无任何长度限制。

HIVERT通用高压变频器还具有以下功能、特性:

(1)过载、过流保护;

(2)缺相、接地保护;

(3)过压保护;

(4)过热保护;

(5)限流功能;

(6)控制电源故障连锁保护;

(7)控制电源双路冗余热备;

(8)功率单元旁路功能;

(9)柜门报警功能;

(10)锁相功能;

(11)变/工频同期互切功能;

(12)电机软启动,对机械设备及管网无冲击;

(13)效率高,额定工况下,变频效率大于98%;

(14)功率单元光纤通讯,完全电气隔离;

(15)内置PID调节器,可实现闭环运行;

(16)多种上位机通讯功能,隔离RS-485接口,标配MODBUS RTU通讯规约;可选PROFIBUS DP,工业以太网通讯规约;

(17)准确的故障记录,可对故障进行定位和信息查询;

(18)结构紧凑,布局合理,可参照用户要求,根据具体情况作特殊设计。

6 高压变频器在LNG液化中的实际应用及展望

我公司高压变频器自2014年10月投用,运行近四年来一直运行平稳,100﹪负荷功率最高4300kW(夏季),最低4000 kW(冬季),未发生大的故障。

自2016年下半年以来,随着天然气能源供应趋于紧张,上游气量不足常态化,液化设备负荷经常在70﹪左右,如果采用压缩机定速运行,入口蝶阀调整节流损失大,入口压力低,系统效率低,造成能源浪费。为了提高生产效率,降低能耗,提高系统的综合可靠性,采用变频运行方式,大大提高了系统的自动化程度,既满足了生产要求,又达到了节约电能的目的。降频后运行功率3400 kW左右,在实际操作中,为避免防喘振系统动作跳车,防喘振系统宜采用手动模式调整到系统稳定状态。

高压变频调速系统在理论上是比较理想的状态,但在LNG液化工艺中,还不能够真正实现全自动闭环控制,这给我们工程技术人员提出新的课题,需要我们工程技术人员进一步去实践,解决。

7 结束语:

北京合康HIVERT高压变频器,作为我国自主品牌,在中海油德州新能源有限公司LNG工厂的成功应用,以其稳定的性能证明了国产大功率高压变频器在压缩机驱动领域完全可以代替合资以及外资品牌。在降低设备维护费用的同时,也达到了节能降耗的作用。为LNG液化行业设备国产化奠定了良好的基础。

参考文献

[1]张懿君,程玉排.LNG工厂的工艺设计探讨[J].燃气与热力.2011(10):B08-B09,B16.

[2]曹靖.高压变频器调速系统在天然气液化工厂冷剂压缩机的应用[J].电气世界,2012(11), 66-69.

[3]合康变频,HIVERT通用高压变频器用户手册,北京合康新能变频技术有限公司,2012.

作者简介

牛占杰 (1974-) 男 工程师 研究方向为电气工程技术,设备管理

共0条 [查看全部] 网友评论