关键词:智能优化节能系统;安全;行业分析诊断;节能降耗

Abstract: This article mainly introduced the Hubei some cement WOES intelligent optimization scheme design and construction of energy saving system application, this paper discusses the safety, economy, industry analysis, diagnosis, comprehensive energy consumption of the energy management system, and its design principle, monitoring point selection, structure features, function characteristic has carried on the key.

Key words: Intelligent optimization and energy saving system; Safety; Industry analysis diagnosis; Saving energy and reducing consumption

【中图分类号】TE08 【文献标识码】B 【文章编号】1561-0330(2018)08-0000-00

1 引言

湖北某水泥公司有两条新型干法旋窑生产线,设计产量分别为2500吨/日和6500吨/日,实际年熟料生产能力380万吨,水泥年生产能力达到600多万吨,单厂规模位于整个行业前茅。其生产分为原料调配、生料粉磨、煤粉制备、熟料烧成、熟料存储与输送、水泥粉磨、水泥包装等工序,自动化水平很高,生产采用DCS系统控制,变电站和各配电中心配有综合保护自动化系统后台,窑尾采用纯低温余热发电系统,生产用水循环利用。针对不同工段制定了差异化的《节能降耗管控目标与考核办法》,各工段按照公司节能考核目标,分解落实考核指标,并将节能目标与工资考核直接挂钩。该水泥厂可比熟料综合电耗63.64kWh/t,可比水泥综合电耗95.84kWh/t,小于国家限额值的要求,但还未达到国家水泥企业先进值。

2 建设目标

为满足能源实时监测、全面监管;设备高效运转、及时预警、及时处理;管理效率及自动化程度进一步提高,用数据来管理考核,提升职工的责任心和积极性,达到高效生产、精细化管理、节能降耗的目的。结合该水泥厂生产工艺以及能源管理分散等现实情况进行定制的智能优化节能系统能够满足以下要求:

(1)降低能源消耗

①通过精细化管理,降低生产运行中能源的消耗;

②综合运用技术手段和管理手段降低能源消耗。

(2)优化能源成本

①比较不同产线、和不同负载的能源消耗和成本,找到需要优化的环节;

②行业能耗对标分析;

③科学分析、合理调整,在满足产能和产品质量的前提下,降低综合能源成本;

④优化能源配给使用,能源采购及使用时段。

(3)提高能源供给的有效性和可靠性

①保障关键设备有效可靠的运行,实现可持续的节能增效;

②通过合理的设计及管理,降低生产过程中能源供给的风险;

③依靠能源调度的科学性、及时性和合理性,提高能源利用水平和能源利用效率。

3 智能优化节能系统硬件平台与网络结构设计

3.1 系统监测点设计标准

为满足企业智能优化节能系统的运行要求,实现基于客观过程数据的分析和管理,实现精细化能源管理与节能降耗需求,根据我公司在水泥行业施工过程中积累的技术经验,现对此水泥厂监测点设置遵循以下原则:

(1)电源关口(指贵厂从供电局接入的进线、发电机等)位置(总降位置)100%安装电力能效监测终端。

(2)用户变电站或开关站的变压器各出线回路100%安装监测终端(备用回路除外),对于支线直接接入用电设备的回路的监测终端安装在变电站或开关房的出线开关位置,对于支线接入设备动力柜(或控制柜的)监测终端安装在动力柜中。

(3)用户的主要用电设备100%安装监测终端(高压设备、大功率用电设备、用户关注设备)。

(4)能效项目关口(用户为提高能效而开展的技术改造项目所涉及的能源关口100%安装监测终端)。

3.2 网络结构设计

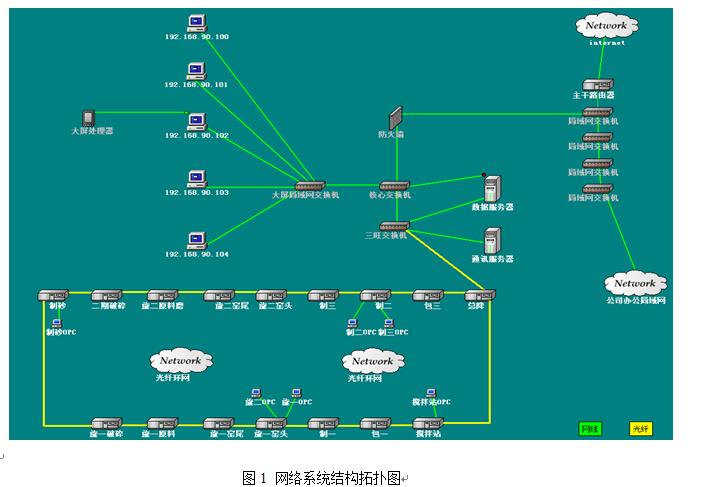

经现场工况调查与确认,全厂能源监测涵盖20个配电室用电以及生产线用气、水监测点共计530个,同时涉及5套和利时DCS,1套上海新华DCS和4个西门子PLC后台数据的获取。

本方案的设计在尽可能减少投资的情况下,从系统结构、网络结构、技术措施、设备选型等方面综合考虑。采用工业级以太网光纤环网和现场串行总线构建智能优化节能系统能源专网,搭建一个可靠性强、传输速率快、安全经济、易于扩展与维护的综合性网络平台,构建无障碍的线速交换网络。其系统拓扑图如图1所示。

3.3 系统硬件平台构成

此水泥厂智能优化节能系统的硬件平台主要包括:服务器系统、计算机系统、通讯网关等。对于硬件产品的选型采用当前主流厂商的产品,质量可靠,能提供全年365天,全天24小时的连续运行和售后服务;对于安装的服务器、终端设备、网络设备、控制设备,必须能适应严格的工作环境;系统具备反应快速,满足行业要求的性能,最终确保能源中心的高效、稳定、实时的运行;在充分考虑整个硬件平台的成熟、可靠、稳定性、可扩展性。最终系统硬件设计如下:

(1)服务器

智能优化节能系统服务器主要包括综合监控服务器、Web服务器、应用服务器等。根据系统功能的不同,结合系统容量、系统负荷以及实时性的要求,系统服务器配置如下:

采集服务器(1台):用于能源系统的数据采集、监视和控制,主要功能包括能源数据的显示,能源设备的控制,参数报警,事件记录,能数据管理,历史数据归档和查询,以及系统监控诊断等。

Web服务器(1台):Web服务器安装Windows 2012 Server操作系统和Web发布程序,主要用于Web发布。Web发布的主要内容包括基础能源管理系统的管理界面及综合监控系统画面web发布。

应用服务器(1台):应用服务器安装Windows 2012 Server操作系统、开发软件和基础能源管理应用软件,主要实现能源计划管理、实绩管理、调度运行支持、能源预测与优化平衡、能源质量管理、能源设备管理、统计分析报表、能源监察、能耗综合分析等。

(2)计算机系统

操作站计算机:在能源大厅配置的调度人员监控客户机,作为整个系统的运行操作工作站,使运行人员对能源数据和设备进行监控。终端包括电力系统2台、压缩空气系统1台、水系统1台、生产调度2台、预留工位1台等设备。这些操作站完成能源监视、设备状态显示、操作画面,信息显示、实时曲线、参数设定、语音报警等功能,在操作站上还可进行数据查询、报表查询、报表打印等工作。

工程师站计算机:工程师站为系统维护人员对WOES智能优化节能系统软件进行开发、组态和日常维护处理等。这些维护操作站可对应用软件,接口程序,数据库系统,操作日志,数据备份等进行系统级别的操作管理。共设计笔记本工程师站1台。

以上工作站各自分工,各司其职,组成了智能优化节能系统的人机交互平台。

4 智能优化节能系统软件设计

本次方案针对电、水、压缩空气、煤进行监测分析,构建企业能源管理平台,在平台上运行WOES智能优化节能系统软件,对企业实时用能进行监视、对重点用能设备的运行状况实时监控、对历史能源数据进行分析。

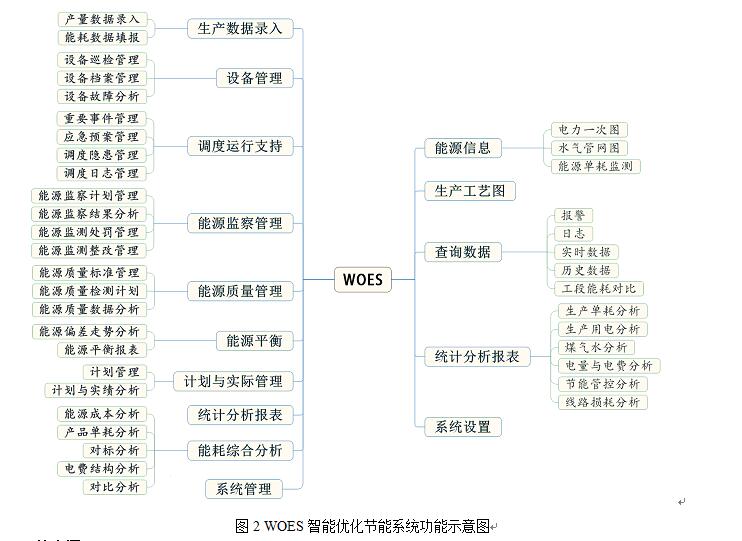

为了解决多样化数据采集与整合方案,满足应用系统安全性与高效性要求,能源管理中心软件采用最先进的C/S和B/S混合模式。其中C/S架构的软件主要负责能源过程监控,包括实时数据的采集、监控与报警、设备经济运行情况、能流图、设备参数的实时变化等;B/S架构的软件程序主要负责将采集的数据进行归纳、分析和整理,结合生产计划的数据,进行基础能源管理工作,主要包括:能源计划管理、能源实绩管理、能源库存管理、能源质量管理、能量平衡调度与能源效率分析计算、能耗统计及分析、能耗设备管理、计量设备管理、能源成本管理、能源优化与分析等。WOES智能优化节能系统功能示意图如图2所示。

5 结束语

系统正常投运以来,依托万洲节能增效三层面技术(设备运行优化节能、工艺管控优化节能、管理策略优化节能),累计节能效益291.2万元。节能效益统计如下:

(1)完善能源计量体系,实现能源系统报表自动统计与分析,减少统计人员数量。

针对不同业务部门的管理需求,定制不同的统计分析报表,满足个性化需求,减少人工统计、制作报表的工作量。包括:生产用能成本分析日报、月报; 生产工序用能指标分析日报、月报;峰谷平用电能效分析日报、月报等。

(2)实现能源管理由事后管理向事前管理转变,提高信息化、自动化程度.

①合理编制能源供需计划,组织生产任务与能源供应。

②合理安排能源设备运转、检修计划,保障生产稳定运转。

③预测能源消耗指标,实现能源计划与调度的精确管控。

(3)设备经济运行优化管控,降低能源消耗。

①生产一线空压机站,共有4台功率为110kW/h额定电流195A的空压机,采用集中供气方式。系统对4台空压机的实际运行比功率与其额定比功率进行对标分析发现,4台空压机的比功率都远高于其额定值25%左右。因此对空压机系统进行调整优化改造,空压机排气量未发生明显变化(低于5%),满足正常生产要求,年节能效率达16万元。

②全厂部分高温风机、水泵根据生产工艺要求,进行局部调整,采用电机节电器进行节能改造。

(4)能效对标,实现生产能耗指标控制、优化。

生产二线制二车间由2-4台装机功率为2*250kW/h双传动辊压机配合4台(型号:3.2*13辊)管磨组成粉磨系统,平均单耗41.5kWh/t,远高于内控指标,经系统分析主要原因为产量不足引起。针对这种情况经与该公司管理层讨论决定,停用250kW/h双传动辊压机,改由原制三立磨进行预粉磨,再由管磨(型号:3.2*13m)进行终粉磨方案(一台立磨带两台管磨),目前台产提升到125吨左右,改造后的制二车间平均单耗由原来的41.5kWh/t,降低到40.2kWh/t,年节约用电成本135.2万元(目前生产状况水泥生产能力在200万吨/年)。

(5)强化能源管理制度落实与考核,实现精细化管控。

①水泥生产“两磨一烧”环节有大量的生产主机设备,如球磨机、辊压机、破碎机等,为了保证这些主机设备能够安全运行以及保障生产的正常进行,通过报警的方式进行设置,及时提醒设备运行异常、能源空跑浪费等问题,有效管控与解决设备安全与空跑类问题。

②水泥公司有2个空压站,分别给生产一线和生产二线供气,制成工段的生产特点采用夜间生产,白天停机(避峰生产)。由于管控不合理,现场操作员并未跟随生产调整,及时关闭通往制成工段的压缩空气阀门,造成压缩空气严重浪费,系统通过统计分析报表与结论提醒,强化管控避免上述现象发生,每月能够减少空转浪费的电能在8-9万度左右,节约用电成本4.5万元,年节约成本40余万元。

③水泥公司虽然厂家制定了错峰用电管理制度,但执行措施不理想,旋一辊压机系统、制二水泥磨系统电能消耗普遍偏高,通过系统采集数据的统计分析,并通过对正在发生问题的及时预警,辅以相应考核提供必要的数据支撑,保证了避峰措施得到严格有效执行。将制二水泥磨、立磨,制一水泥磨、煤磨以及原料辊压机工段纳入监管,每年节约电费支出100万元以上。

作者简介

周勇进 (1987.6- ) 男 汉族 工程师 研究方向为电力系统自动化及行业节能研究

共0条 [查看全部] 网友评论