关键词:除鳞泵;推力轴承;压力传感器;事故

Abstract: This paper analyzes the reasons for the continuous burning of the non active end thrust bearing of two high-pressure water descaling pumps in the 3500 production line of the Medium plate. Through the improvement of the control program, the increase of the tropical zone, the improvement of the equipment site and the cold proof and insulation of the pipe, the better results have been achieved, and the similar accidents are avoided at the same time. It provides reference for the colleagues who use high-pressure water descaling equipment.

Keywords: Descaling pump; Thrust bearing; Pressure sensor; Accident

【中图分类号】{S951.4+3} 【文献标识码】B 【文章编号】1561-0330(2018)08-0000-00

1 引言

为了满足客户对钢板表面质量越来越严格的要求,近几年中厚板钢铁生产企业加强了对钢板表面质量的管控,其中高压水除鳞系统就是影响钢板表面质量的重要因素之一。高压水除鳞就是利用高压管路系统的高压水,通过除鳞箱中的喷嘴喷射出来,打击在高温的钢坯上,先靠高压水在钢坯上急剧冷却,使氧化铁皮与钢坯体产生温差,使表面的氧化铁皮龟裂的机械脱鳞,再靠高压水产生的打击力铲除钢坯表面的铁皮,如果高压水除鳞设备出现故障将会造成整条生产线停产。本文针对高压水除鳞泵推力轴承烧损事故进行了分析,并采取改进措施,取得了较好效果。

2 高压水除鳞系统简介

2.1 除鳞系统主要设备

该中厚板生产线自2017年9月份建成投产,其高压水除鳞系统主要由除鳞泵、除鳞电机、蓄势器水罐、蓄势器气罐、蓄能器控制阀组、最小流量阀组、喷射阀组以及电控系统等部分组成,如图1所示(3号除鳞泵预留)。

(1) 除鳞泵:高压泵型号ZDS300-235,流量300m3/h,出口压力23.5MPa,转速2980 r/min,除鳞泵一用一备,每台泵组自带一套润滑系统。

(2)除鳞电机:高压变频电机型号YPT630-2,额定功率2800kW,额定电压10kV,电机与泵直接连接,压力自动控制变频运行。

(3)蓄势器水罐:配有2台,最高工作压力27.5Mpa,有效容积8m3,使用温度5-50℃。

(4)蓄势器气罐:配有6台,其中2台,最高工作压力27.5Mpa,有效容积8m3,使用温度5-50℃,另外4台最高工作压力25.0Mpa,有效容积4m3,使用温度5-50℃;

(5)蓄能器控制阀组:包括最低液面阀DN200mm,PN32Mpa,2台;气动闸阀DN200mm,PN32Mpa,2台。

(6)最小流量阀组:最小流量阀DN65mm,PN32Mpa,2台;节流孔板DN65mm,PN32Mpa,2台。

2.2 除鳞系统控制方式

该套高压水除鳞泵共有两台,一用一备。控制系统采用西门子S7-300 CPU作为主站,并通过三个ET200远程I/O从站采集现场数据,将数据经Profibus-DP网络传输给主站CPU进行数据的运算处理及交换,完成整个控制过程。除鳞泵机组的控制分自动和手动2种工作方式,由SA2进行选择。根据生产工艺需求,高压水除鳞系统工作方式是间歇非连续的,因此除鳞泵控制系统采用压力自动控制方式,采用双压力信号控制,压力点分别取自蓄势器气罐管路压力和除鳞主管道出口压力。当蓄势罐压力高于23MPa时,除鳞泵组以低速25Hz运行,蓄势罐内的高压水将泵出口单向阀关闭,泵出口水压为6MPa,经最小流量阀组排放维持系统平衡;除鳞时蓄势罐先提供高压水,压力开始下降,降至设定压力20MPa时,除鳞泵开始升速升压,推开单向阀向高压主管路供水,与蓄势罐一同供水除鳞。喷射阀关闭除鳞结束后,除鳞泵继续以高速50Hz运行向蓄势罐补水,当蓄势罐内压力升至设定值23MPa时降速运行。这样设计既满足了生产节奏的需要,又节约了电能,降低了机械损耗。在控制程序中对高压水除鳞泵起、停做了相应联锁条件,停泵条件包括进水压力≤0.15MPa、润滑油压≤0.07MPa、除鳞泵和电机轴承温度≥75°C等,报警条件包括电机定子温度≥90°C、泵体温度≥70°C等。

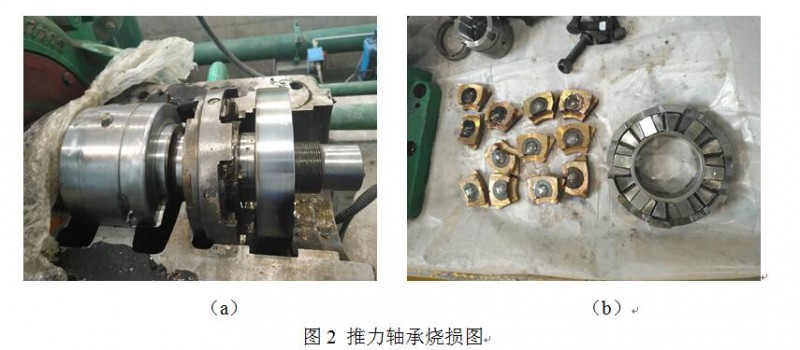

3 除鳞泵推力轴承事故概况

2018年1月22日高压水除鳞系统1号高压泵电机运行,21:52 ,1号除鳞泵监控画面报警显示非主动端推力轴承温度高,查看温度显示71°C,超过报警设定值70°C,值班人员现场使用手持测温仪测量温度为71°C左右,至23:01, 1号除鳞泵非主动端推力轴承温度高频繁报警,并出现两次跳闸故障(变频器跳闸温度设定值75°C),值班人员停运1号除鳞泵,启动2#除鳞泵继续维持生产,同时技术人员与重庆水泵厂维修人员联系维修,1月23日,21:30,2号除鳞泵监控画面也开始显示非主动端推力轴承温度高故障,21:54,变频器跳闸,生产停止;通过与重庆水泵厂维修人员沟通,先将2#除鳞泵非主动端轴承盖打开,发现推力轴承烧损,如图2所示。1月24日,14:30,重庆水泵厂维修人员携带推力轴承备件到达现场,开始对1号和2号除鳞泵进行修复。1月25日,凌晨4时恢复生产,开始轧钢。本次事故造成生产线主体设备停机超过30h。

4 事故原因分析

高压水除鳞系统自2017年9月份调试完成投入运行以来,两台除鳞泵交替使用,运行比较稳定,系统压力为20~23MPa,除鳞泵非主动端推力轴承烧损后,从除鳞泵润滑系统、除鳞泵自动控制系统以及检测传感器3个方面进行逐一排查。

4.1 除鳞泵润滑系统

设计之初为了保证高压水除鳞系统润滑良好,避免由于润滑问题造成推力轴承烧损,供油系统采用螺杆泵,压力0~0.6MPa,流量94L/min,油箱容积1.5m3。考虑每台除鳞泵润滑系统是单独分开的,同时为每台泵设置了一套高位油箱事故供油系统,高位油箱容积为0.3 m3,管路与除鳞泵润滑管路并联,高位油箱安装位置与除鳞泵落差为8m,润滑油路系统安装压力传感器,信号引至上位机界面显示,并在程序中做条件连锁。润滑油泵启动后当油压≥0.12 Mpa时,才允许启动除鳞泵电机,除鳞泵正常运行后,当系统油压<0.1Mpa时,延时3s后自动启动备用油泵电机,当系统油压<0.08Mpa时,给出报警信号,当系统油压<0.07Mpa时,自动停止除鳞泵电机,当系统油压>0.3Mpa时,给出报警信号。除鳞泵出现故障时并未报润滑油压故障,通过查看上位机监控历史曲线,油压为0.21MPa,在正常范围内,排除润滑不到位造成推力轴承烧损。

4.2 除磷泵自动控制系统

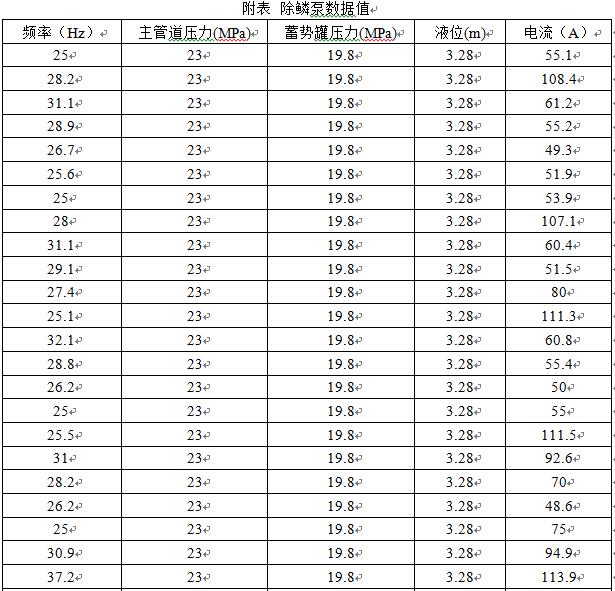

除鳞泵控制系统采用西门子S7-300 CPU作为主站,并通过3个ET200远程I/O从站采集现场各种传感器信号,将数据经Profibus-DP网络传输给主站CPU进行数据的运算处理及交换。通过查看程序,除鳞泵电机升降速取决于主管路和蓄势罐压力,除鳞水压力高于23MPa时,除鳞泵组以低速25Hz运行,除鳞水压力低于20MPa时,除鳞泵以高速50Hz运行向蓄势罐补水,当除鳞水压力升至设定值23MPa时降速运行。通过查看故障时段前的监控画面历史曲线,发现主管路压力和蓄势罐压力差值偏大,数值变化极其缓慢,除鳞泵电机升降频次极高,按照正常生产节奏,每除鳞4次除鳞泵电机升降速1次,而该时段每除鳞一次除鳞泵电机升降频次极高,即使不进行除鳞,除鳞泵也会间歇出现频繁升降现象,而且每次升速频率未达到50Hz就开始降速,如附表所示。

结合控制程序并参照历史曲线趋势得出以下结论:当主管路压力或蓄势罐压力中一个值满足升、降速条件,除鳞泵就进行升降速动作,在本次事故过程中,两个压力传感器检测值蓄势器压力值19.8MPa满足升速条件,主管路压力值23MPa满足降速条件,导致除鳞泵刚起速就开始降速,并且除鳞泵急剧起、降速频次极高,泵轴频繁冲击除鳞泵非主动端推力轴承造成轴承烧损。

4.3 除鳞系统传感器

通过上述分析除鳞泵非主动端推力轴承损坏是由于压力传感器信号异常造成,整套高压泵除鳞自动控制系统中涉及到的检测元件共计41个,包括温度传感器、压力传感器、液位传感器以及轴承振动检测传感器等。根据以往经验,在现场工况中由于运行环境恶劣、产品质量不佳、使用方法不得当、运行管理维护不完善等原因,传感器也会出现损坏或信号异常,通过对现场主管路和蓄势罐压力传感器检查未发现损坏,但是发现取压管内结冰,由于2018年1月份是曹妃甸区一年中最冷的月份,1月23日白天除鳞泵站最高温度只有-13℃左右,夜间温度最低-23℃,多日连续低温引起管道取压管内结冰,从而导致压力传感器检测数值失准,错误的压力信号造成除鳞泵短时间内频繁升、降速。同时由于操作人员对除鳞系统不熟悉,责任心不强,1号除鳞泵推力轴承烧损后,也未引起技术人员的关注,只是简单的认为是推力轴承质量问题,最终导致2号除鳞泵推力轴承烧损。

5 后期采取改进措施

本次事故造成2台高压水除鳞泵非主动端推力轴承烧损,主线设备停机时间超过30h,给公司造成了重大损失,为此从控制程序优化、仪器仪表保温、除鳞泵站室内防寒保温3方面进行了改进和完善,

(1)对高压水除鳞控制程序进行优化,由于主管路压力传感器安装在主管道上,除鳞瞬间会有大量高压水喷出,管道压力信号瞬间会出现变化,因此跟随性较快,蓄势罐压力传感器安装在气罐和水罐之间,除鳞瞬间由于罐内压缩空气会起到缓冲作用,因此信号跟随性慢。还有另外一个因素,如果一个传感器损坏,另一个还可以保证除鳞泵正常工作,原设计双压力就是控制基于上述原因考虑,没想到事与愿违造成除鳞泵频繁升、降速,造成推力轴承烧损。通过与厂家技术人员交流,修改控制程序,除鳞泵升、降速只采集蓄势罐压力传感器信号值,将主管路压力值与蓄势罐压力值的差值设定为报警信号,当压力差值超过1MPa时,监控画面弹出“压力差值报警”信号。

(2)蓄势罐压力传感器、主管路压力传感器、压力开关等安装在管路末端的取样表管,分布比较分散,使用伴热带进行缠绕,给取样管提供热能,外面用保温棉进行包裹,如图3所示;两个蓄势罐液位计采用铺设暖气管路,外部用保温棉做防护的方式进行保温。同时对生产线全部仪器仪表取样管路进行检查,做好防冻伴暖措施,并将伴热带列入操作工巡检范围,每年冬季投入前对所有伴热带进行绝缘、阻值等进行检查测量,使电伴热处于良好的可用状态。

(3)改善高压水除鳞泵站室内防寒保温效果,由于除鳞泵站2017年9月份刚投入运行,南侧坯料跨厂房未封闭,虽然高压水除鳞泵站室内有暖气32组,暖气片温度50℃左右,但是面对南侧方房外的直吹风,显得微不足道,2018年1月23日白天除鳞泵站最高温度只有-13℃左右,夜间温度低至-23℃,管沟内管道表面温度-3℃,地面管道表面温度-11℃。在厂房未封闭前要求施工单位先采用彩钢板进行封闭,施工完成后添加保温棉,后期除鳞泵站室内再增加10组暖风机。

6 结束语

在工业自动化控制生产过程中,各类传感器得到了广泛地应用,并发挥着极其重要的作用,虽然传感器出现故障的机率非常低,但是如果安装、使用、维护不当,一定程度上会影响生产的正常进行,甚至危及到生产安全。本文通过对除鳞泵推力轴承烧损原因进行深入分析,从控制程序优化、仪器仪表保温、除鳞泵站室内防寒保温3方面进行了改进和完善。在工作中我们只有重视这方面的问题,并深入思考、分析拿出具体的解决方案,才能更好的做好设备的维护工作,才能避免小故障引起大事故的发生。

参考文献

[1]姜海军.韶钢热轧宽板厂高压水除鳞效果分析与改进.液压气动与密封.2012.32(8)39-42.

[2]郝学营,赵力刚,等. 2250热轧除鳞系统故障分析及改进.河北冶金.2011(9),63-65.

[3]吴勇.仪表低温条件下的防冻保温.沪天化科技.2009(2)166-167.

[4]任笑龙.中厚板轧机高压水除鳞系统问题分析及优化.华东科技:学术版.2013(7) 331-332.

作者简介

翟世宽 (1979-) 男 高级工程师 在职研究生 研究方向为电气及其自动化控制

共0条 [查看全部] 网友评论