Abstract: As an AC drive, the frequency converter can completely replace the DC drive and servo derive system, and its PWM technology is gradually expanded to be applied to all kinds of power supply devices. HV transmission, new energy development, rail transportation, heating equipment, hydraulic system positioning and speed regulation, instrumentation and other fields.

Key words: Ethernet; Master control; Encoder; Converter; Inverter

【中图分类号】TP393.11 【文献标识码】B 【文章编号】1561-0330(2018)08-0000-00

1 引言

随着科学技术快速发展和软硬件技术日益更新,变频器从最初单机外端子,逐步发展到现场总线和多级网络控制,已从最初风机水泵逐步推广到各领域,最终到多功能整合与信息化融合控制。

2 高压变频器

指输入电源电压在3.0kV、6.0kV、10.0kV等大功率变频器,其配置有:变压器高-低-高、高-高、高-低、级联式多电平拓扑、单相变频器多机串联等,兼具调速和软启功能。

2.1 典型控制方式

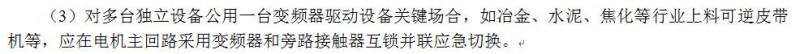

高压变频器有:一拖一、一拖多、二拖一、多机主从控制、“旁路柜+变频器”等控制方式,切换时按顺序确保其主、控制回路等机械和电气可靠互锁。

(1)一拖一旁路切换。由“刀闸+变频器”、“自动+变频器”模式,自动时根据变频器本体输出或外部PLC输出远程进行,但采用接触器电机容量不能太大,特殊情况可采用固(液)软启动器与变频器并联互备及组合控制绕线电机。

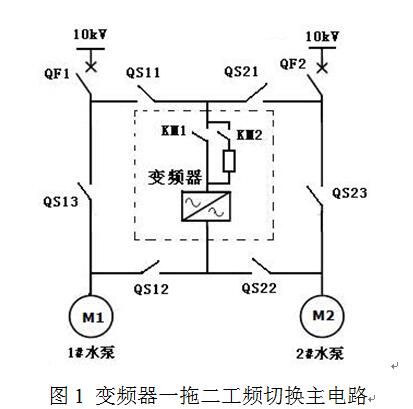

(2)一拖多旁路切换。由“刀闸+变频器”、“自动+变频器”等方式,通过变频器外端子、现场总线、通讯网络等实现手机终端、上位机、触摸屏等客户端异地监控,可共用一路或两路电源分别旁路切换及并列运行,主回路如图1所示。

(3)多功率单元旁路。对系统中所有功率单元完全相同,可互换和实现模块化的单元结构,功率单元自动旁路功能将某个功率单元旁路,同时采用输出线电压平衡技术和光纤直驱解决程序干扰,通讯误码等问题。

(4)变频器热备冗余。对大容量可靠性要求特别高的重要设备或二用二备高压变频调速,采用双机热备“自动切换/旁路”控制装置,实现变频器故障自诊自愈冗余无扰切换;对双绕组系统两端均由变频器供电电机,可由单台变频器配置切换双绕组或两台组成冗余方案,实现更高输出频率和双输出电压,两台变频器之间切换必须加互锁。

2.2 风电场并网逆变器

大规模风电场发电机群体向电网供电主要有软并网,降压运行和整流逆变三种控制方式,其次还有变桨距变速恒频控制和同步直驱变频系统等,大容量机组采用交-直-交方式合闸并网;双馈发电机方式其定子三相绕组直接与电网相连,风机带动发电机接近同步转速时,转子绕组经交-交循环变流器进行电压匹配、同步和相位控制并网。

2.3 光伏并网逆变器

光伏发电多单元串并联组成电池方阵,将太阳能转换成电能储存在蓄电池组内,由并网逆变器转换成与电网电压、频率、相位相同工频交流电,自动与电网同步经变压器升压并网,主回路如图2所示。

光伏发电分独立和并网运行逆变器两种方式,集中式电能经升压后并网,分布式并网点在配电侧,采用“自发自用,余电上网”方式,电网停电自动与电网解列,独立向重要负载供电,在电网恢复供电,确保为负载供电时切换至并网发电运行方式。

2.4 风光互补逆变器

主要由风力发电机、太阳能电池方阵、智能控制器、蓄电池组、多功能逆变器等组成,通过蓄电池作为风光互补发电系统储能和滤波设备,实现太阳能和风能互补,利用逆变器并网功能,根据本地负荷与电网特性,系统多余电量经并网开关等升压设备送入电网。

2.5 轨道交通逆变器

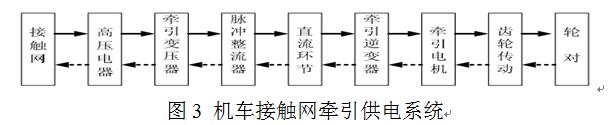

铁路机车采用交-直-交供电模式,车载弓网将接入25KV以下各电压等级单相交流电通过牵引变压器降压整流,由两电平、三电平或多电平逆变器通过一系列处理,转化为三相和单相变频交流电源,实现牵引电机驱动列车运行电能到机械能转换;当机车运行在再生发电制动工况时,逆变器将整流后的直流电逆变为单相交流电反馈给电网,实现机械能到电能转换,主回路如图3所示。

2.6 磁悬浮驱动逆变器

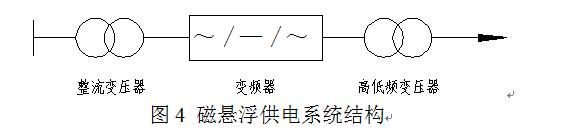

磁悬浮高速列车由变频器驱动同步直线电机,使列车在悬浮状态下非接触牵引和制动,按预设值实现无级调速,运行中改变磁场方向,可使电机发电状态的制动能量回馈电网,采用分级供电方式,由受流器、输入变压器、逆变器和高(中段)低(两端)双频率输出变压器等构成,采用6或12脉冲调制整流,实现降压、整流、逆变、转化为电压频率可控三相交流电,由轨道旁控制系统输入到直线电机定子绕组,供电架构如图4所示。

2.7 直流高压供电

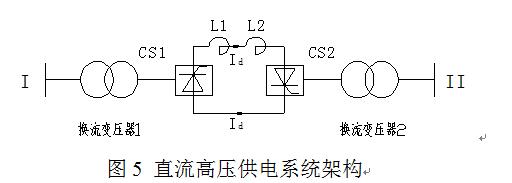

直流高压、超高压、特高压输电可实现电网非同步和不同频率交流电网互联,采用6或12个桥臂构成的若干个大功率半导体串并联换流阀组成,实现整流和逆变以及功率正反送,将三相交流电通过换流站整流成直流,由直流输电线路送往另一个换流站逆变成三相交流电,即由平波电抗器、直流接地极、交直流开关等组成交流发电机→升压变压器→整流→高压输电→逆变→二次降压变压器→用电器输电方式,供电架构如图5所示。

3 通用变频器

通用变频器具有多控制模式,根据负载特点,优化控制软件派生出专用变频器,参数设置简单,调速、节能等特点。

3.1 通用变频器功能

变频器根据特定功能内置相应专用软件,如:防机械共振频率跳变、直流制动、电流和转矩限幅、泵切换、同步控制、双编码器输出等自定义模块,通过内置PLC和人机对话终端实现软切换和自定义功能。

有的变频器具有电机数据组工艺调节器功能,可存储多电机数据组,实现一台和多台不同容量电机采用不同形式闭环和开环控制切换,无需改变硬件配置,由软件输出中间函数进行参数设置自调整,通过逻辑命令和屏蔽切换两个满足全量程模拟给定值,避免弱电信号切换。

变频器在电源侧可安装专用漏电断路器,或在远控场合安装预置接触器,或根据驱动负载特性安装进、出口控制接触器;对瞬时停电有对策的可选延时释放接触器。

3.2 多机主从控制

在多电机同步运行驱动负载时,可采用多变频器之间通过总线或以太网组成主从控制网络,任一台电机均可作为主机,其余为从机,并接受主机发送的主令参数与自身参数比较,自动调整各自输出转速及转矩,达到电机之间转矩平衡和综合控制,但要防止极端情况个别电机处于发电状态状况。

变频器多机主从控制可采用编码器速度反馈和PLC结合电机数学模型设计的虚拟速度反馈器作为变频器主站的无速度传感器实现,内部之间主从/从主切换时,由内部设定冗余切换程序通过通讯方式完成,也可通过人工操作进行半自动或完全手动切换,即:任一台电机故障跳闸,剩余的自动重新建立新主从结构,此外还要考虑同步光纤触发功率、外部使能信号中断补偿控制等。

对四台以上电机同时驱动一台负载的传动系统,为防某台电机跳闸引起连跳事故,利用偏置频率和赠益频率设定,把相同模拟频率指令信号输入到多台变频器进行比例运转实现比例控制,或通过设定变频器限幅功能,以防长期过流跳闸。

当变频器运行中出现过流、通讯、直流母线过压和AI丢失等故障时,可通过PLC程序自复位解除封锁,应用“跟踪启动”功能,在给定信号有效的前提下实现自启动,复位时间间隔和复位次数均自由设定。

3.3 变频器拷贝和工作模式

对主从控制等相同容量多变频器安装场所,可将调试好的变频器作源变频器,用操作面板将参数值拷贝到其他目标变频器上,最后采用关闭电源等方法复位和参数校验。

变频器具有速度、转矩、位置和同步等控制模式,通过转换开关可实现参数切换的“速度控制-转矩切换、速度控制-位置切换、位置控制-转矩切换”三种切换模式。

多电机驱动有PG卡V/F控制,无PG变频器内部速度参数间接矢量控制、有PG卡直接矢量控制,无PG矢量控制设定电机参数要空载实施自学习,或通过计算(咨询厂家)设定;带PG矢量控制可使用PID控制功能实现追踪控制,稳定转速或与其他电机同步运行;无PG闭环矢量控制通过变频器内置数学模型及软件PID调节器实时调节;无PG V/F、有PG V/F及无PG、有PG矢量控制均可设定载波频率,根据负载要求和线路距离调整或降低输出电流。

3.4 变频器编码器功能

内置脉冲编码器模块的变频器,可接收编码器单端、差分、集电极开路(PNP、NPN、HTL、推挽式)等形式脉冲源,通过其端子板跳线、接口跳针或拨码开关选择编码器输出方波信号;带有脉冲控制卡的变频器,通过设定本体脉冲源单倍及多倍频脉冲数,由PLC进行参数预估和速度模型计算,完成测长和定位;带有PLC通讯板的变频器,通过跳线选择器设定通讯组态,组成“PLC+变频器+编码器”模式,实现速度反馈等控制功能。

3.5 多传动变频器

多台电机通过公共直流母线连接至一台变频器上拖动负载,各逆变单元相互独立,可单独运行,也可联网协调控制;在制动模式下,通过直流母线使处于发电状态电机产生的再生能量与其他逆变器交换共享,无需外加能量回馈单元,基于此在某些情况下,传动系统进线整流设计可低于公共直流回路运行逆变总功率;对大型变频器,可将多台相同整流柜和逆变柜并联公共电源母线组合使用,其谐波抑制通过编程改变载波频率或进线电抗器抑制。

多台电机由同一台变频器输出驱动同一负载,易产生多台电机可能出现转速、转矩不同步和负载分配不平衡而导致发热及其他可能产生的衍生设备故障,需对每台电机安装外部热继电器或热敏电阻保护,触点进变频器。

3.6 变频器制动单元

多台逆变器并联在公共直流母线上时,动态制动单元应与最大功率逆变器连接;多个制动单元可并联连接,通过内置主/从开关选择,热保护触点并接在变频器故障输入或PLC系统,过载分闸切除;制动电阻和制动单元要匹配,特殊情况可使用非标电阻,电机再生能量太大,可减轻负载,延长减速时间,更换制动单元;内部带有电压极限开关的制动单元,制动响应阈值可切换不同电网;带有可控硅整流单元变频器,可向电网回馈能量,对定位停车准确场合,采用变频器直流能耗制动功能,使电机快速停止。

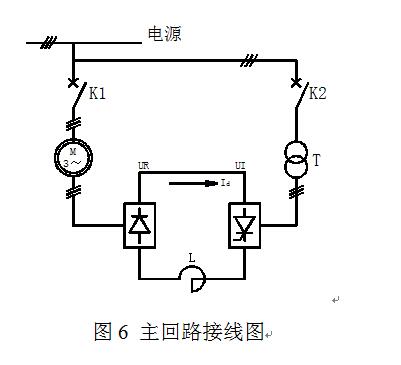

3.7 交流串级调速

定子由电网电源供电,转子由变频器电源供电的绕线型双馈异步电机,超同步速度运行时,即可运行在再生发电制动状态,也可运行在电动状态,在发电状态,将整流后的直流电通过逆变器变换成具有电网频率的交流电,转差功率回馈电网,类同直流拖动系统,实现无级调速,主回路如图6所示。

3.8 全数字定子调压调速

用于断续工作制的绕线异步电机,通过调节串接在电机定子回路三相反并联晶闸管导通角改变定子电压控制电机转速,应用在行车起升、地面车辆行走等场合,在升降机构中,通过抱闸逻辑控制,防止溜钩产生,具有一拖一、一拖多和“主令控制器+PLC+定子调速器+编码器”多种可选功能,电机换向可采用或不采用外接换向接触器,采用电动机转子频率作为速度反馈信号构成闭环调速系统,保持电机运行速度随负载变化恒定。

3.9 变频器可逆调速

变频器可逆运行应用于起重机、地面车辆、电梯群控等设备升降、平移等场合,实现调速、精确制动定位等。

(1)在控制起重机升降机构时,采用“主令+变频器+触摸屏”模式,或采用“主令+全数字定子调压调速+触摸屏+PLC”或与传统“主令+电阻器+接触器”组合,在变频器或PLC故障时应急备用。

(2)对桥式起重机双电机驱动升降、多电机驱动行走机构变频调速,采用变频器一拖一DTC主从方案,配合编码器构成转矩和速度双闭环控制,保证速度同步和负荷平衡。

(3)为防止行车平移 机构啃轨,可使其中一台电机变频调速,另一台原控制方式不变,大车电机仍采用原绕线电机,根据两侧道轨测偏装置发出运行偏转信号,自动调节变频器输出频率使车体纠偏。

(4)电梯属特殊位能负载,有单控/群控、高低速两种方式,随载客量多少进行上下行变换,要求曳引电机在四象限内运行,因此变频器必须带编码器闭环运行,还必须加制动电阻,实现编码器和开关双重控制。

(5)为确保变频调速系统位能负载准确定位和停车,可采用“再生制动+能耗制动+电磁机械制动”或“再生制动+电磁机械制动”方式,但制动器电源必须单独提供。

(6)行车变频器调速操作主要由:主令、本地机旁、无线遥控、电动电位器、分级主令和遥控及通讯给定等模式,具有予励磁、转矩验证、功率优化、闸控逻辑和软制动等特殊功能,拖动鼠笼电机代替绕线电机,采用斩波器加制动电阻制动,使用更加安全可靠。

(7)对带载溜车位能负载,通过变频器予励磁及启动转矩预补偿和抱闸逻辑控制打开抱闸接触器,或调整抱闸打开/闭合延迟时间,确保机械抱闸打开时电机获取足够励磁和转矩,防止“溜车”现象发生。

4 特殊场合变频器

(1)在某些特殊场合,星型连接电机可在角型连接下恒力矩运行,速度达87HZ,电机和变频器功率均扩大 倍;被控电机功率大于变频器额定功率时,其工作电流不得大于变频器额定电流。

(2)锥形转子电机由电机磁场释放制动抱闸,采用变频器需反复进行特殊参数整定,调整低频电压,使电机启动时克服制动弹簧弹力打开抱闸,确保可靠变速及停车制动。

(3)步进电机采用变频器驱动,通过各种制动方式在低频段快速启动/制动,为防失步采用“变频器+单片机”或高性能磁通矢量控制等方式,通过程序增加驱动脉冲序列频率,在开环状态下使电机加速到正常工作转速和精确定位。同步电动机也是一种步进电机,由变频器供电,形成空间有限的停靠点进行步进工作。

(4)伺服电机自身带编码器,可达到步进电机和变频电机要求,具有速度、转矩、位置、脉冲四种闭环控制方式,随着变频和电机技术发展,变频器可接收脉冲系列信号构成''变频器+编码器+PLC+上位机”集速度、力矩和定位一体模式,将逐步取代交直流伺服系统等。

(5)力矩电机采用力矩电流型矢量变频器控制,通过复杂矢量控制算法设定参数,达到调速和定位等功能,或采用“变频器+普通电机+控制器”用变频器V/F曲线合理设置dV/df输出参数值,也可采用晶闸管速度反馈控制进行无级调速,提高机械特性硬度。

(6)单相电机一般不适用变频器拖动,若使用可将单相220V输入,三相输出的三个输出端子接出任意两端,输出单相变频调速电源,或采用小型三相电机代替单相电机,用变频器驱动运行。

(7)电磁制动电机使用变频器调速,其制动器输入电源要另外供给,可2级变速,此外还有单相输入/输出、单相输入/三相输出、三相输入/多相输出的特殊变频器等。

(8)电磁离合器调速电机采用变频器调速控制时拆开离合器把励磁铁芯和转子气隙焊住即可,最好采用“特殊功能变频器+鼠笼式异步电机”外加编码器反馈方式。

(9)直线电机采用“变频器+编码器”闭环方式驱动来稳定转速,广泛应用于分拣系统、直线拉丝机、抽油机等场合。

5 高低速变频器

在数控加工等领域,如:离心机、内圆磨床和仿形铣床等,需采用高频化技术交流伺服系统的“交-直-交”方式(400-800-2000-3000-5000-6000Hz)高频变频器拖动高速电机,使之工作在加/减速和四象限运行等高动态性能工况下,满足一些特殊加工高速和高精度等要求,此外还有满足典型应用的传送带、泵、外圆和平面磨床低速变频器。

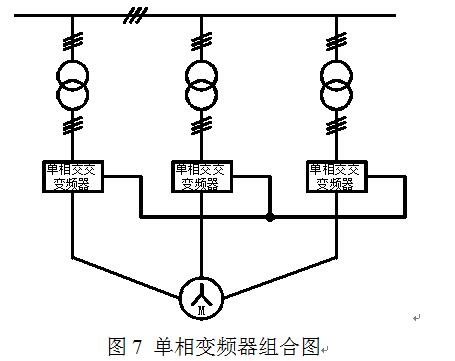

6 同步电动机变频调速

同步电机按结构分它控式、自控无换向器式、永磁式;按电源分三相、六相、十二相等;按调速分交-直-交电压型和交-交电流型;按控制方式分直接编码器速度及位置检测和间接无速度传感器位置检测气隙磁场定向矢量控制,变频器选择视电机容量采用一台变频器或单相变频器星型组合联结三相输出方式拖动电机,主回路如图7所示。

对多相同转速开环恒压频比同步电动机群调速,采用多相多电平分层控制,将多台永磁或磁阻电动机并接在公共变频器上,由同一频率给定信号同时调节各台电动机转速。

7 新型矩阵变换控制

变频器硬件不需要变压器和电容器,可降低变换器成本,同时实现四象限运行,采用虚拟整流技术和矩阵变换单元以及换向技术,系统输出波形接近正弦波,可替代交-直-交功率单元,将负载瞬时无功功率回馈电网。

8 智能软启动器

智能软启动器把被控电机相对转速等作为主要反馈参量设定参数,具有在线和旁路运行、软启/停、转矩提升/突跳、泵控制以及低速制动和准确定位停机等启动模式。

(1)高压软启动器。 分为固、液两种类型,适用于3KV、6KV、10KV大中型高压鼠笼、绕线(滑环短接或转子回路自控启动电阻被旁路)交流异步电机或异步启动的高压同步电机等降压启动与节能调速之用,适应复杂工况变化,而液态水电阻降压启动方式,因受环境温度、极板、电源状况等影响,已被固态软启动器取代。

(2)低压软启动器。硬件原理与高压相差不多,主回路由三相反并联晶闸管组成,采用普通单片机芯;高压软启动器则由多个参数相同的高压晶闸管串联进行分压,采用高性能DSP芯片和软硬件双重滤波和光纤传输触发信号消除电磁干扰等技术,对信号检测比低压软启动器要求更高,二者旁路信号硬件检测电路精确性和程序处理类似。

(3)变频软启动器。软启动器工作在50HZ恒频,而高压变频软启动器是介于变频器和软启动器之间应用现代变频调速技术中间产品,在保持电机V/F恒定情况下启动,对电机供电电压和频率按预定曲线协调控制,完成变频/工频切换,或采用变频器和软启动器并联,在线变频和工频运行。

(4)软启动器控制模式。具有一拖一、一拖多等启动方式和三进三出及双电源全功能输出等,多台电机并联启动时,每台电机必须设置热保护装置;双速电机启动切换,要避免产生反向电流,且每一绕组都要安装热继电器;六进三出主回路接线可不用热继电器保护;多台电机交替循环启动时,可采用一台变频软启动器,待电机运行到工频转速变频软启动器自动切除。

(5)直流软启动器。由PWM控制器、高性能IGBT模块、PLC、开关电源等组成,对重要领域直流电机备用蓄电池组控制,使之在断电情况下供电启动,或迅速切换为交流逆变器驱动交流电机,另外可通过PWM控制对电动机主回路电枢电压进行调节实现调速,取代传统晶闸管整流等变流装置。

9 变频器设备配方

变频器网络控制可提高PLC对电机控制动态响应时间,利用自定义编程等特性和功能码定义通讯协议参数等实现无扰切换,按“变频器+”跨界整合多品牌产品,即“PLC+触摸屏+变频器”等模式,实现传动设备与智能控制器、PLC网络、手持终端、电话拨号、手机微信平台和智能以太网等控制模块,搭建自适应分布异构多网络控制平台和支持多种通讯协议,U盘记录数据。

10 方案选用

(1)高压变频器。采用矢量控制、抑制振荡、故障单元热复位等技术,启动转矩大,调速精度高,自适应和带负载能力强,避免低频振荡等,确保某单元故障自动对其旁路等。

(2)通用变频器。超过120%额定速度驱动电机,运行最大频率为62Hz;2极电机不超过50Hz运行;4极以上电机若远超50Hz运行,使用特种电机;对短时间启动较大负载、频繁进行加减速和正反转,使用6极以上电机等要增大变频器容量;选择变极、水中、同步等特殊电机以及一台变频器一拖多投/退,根据最大电流选择容量。

(4)工艺联锁控制多台电机。对具有工艺联锁要求不同时动作场合,可采用单变频器控制不同工步多台电机,通过变频器设定多台电机参数,结合PLC等外围设备,实现多台电机选择,对速度要求较高采用闭环控制方式。

(5)变频器自动倒泵。对具有多电机同时驱动的泵机组,可利用变频器PID闭环控制功能,按设定时间使任一台泵与备用泵轮换做变频实现自动倒泵;对水处理系统采用变频器加工频泵时,用变频器控制工频泵,根据设定管网压力目标值,自动投/切工频泵。

(6)变频器无线控制。在应用比较偏远的分布场合,如光伏和风电场专用变频器等,利用PLC扩展无线通讯模块,通过GPRS与变频器无线收发模块建立无线通讯链接,通过电话交换机和电话网络远距离通讯,在上位机中运用通用组态软件,通过手机网页等客户端对PLC和变频器远程访问。

(7)变频器工频旁路切换。有直接、异步、同步切换方式,分先投后切和先切后投两种情况,先投后切为同位无扰软切换,对“一拖多”无速度传感器大功率变频器多台电机频繁切换时,利用“飞车启动”功能按一定顺序把电机逐一变频软启动,再进行变频/变频、变频/工频、工频/变频之间自由切换,通过软件增设“心跳”功能诊断。

变频器切换要减少PLC等中间环节切换时间;当控制系统故障时将PLC单输出置位信号改成双输出自保持,对设定速度模拟信号进行锁存;在一定时间内发生过流不跳闸可降低频率,电压过低跳闸使用预置重合闸功能,保证负载冲击保护后自复位和再启动,严禁启动信号接通复位。

11 抗干扰措施

对变频器经常出现掉站停机、网络无规律报通讯故障和站点不稳定、数据接收时断时续等采取:更换协议转换器、增加中间继电器和中继放大器、减少网络接口连接;控制信号较微弱时使用并联接点;接地采用等电位连接、总线设备和电缆采取屏蔽措施,安装浪涌抑制器;控制电源采用UPS电源和隔离变压器,调节变频器载波频率,采用光纤传输等。

12 结论

随着互联网、云计算和大数据挖掘等技术成熟,“变频器+”等自控模式逐步向多领域、多品牌、多功能、软硬件拓展兼容整合发展,对未来机械制造、新能源利用及储能技术、智能交通、软件拓补结构不足等带来巨大潜力。

参考文献

[1]范春明.基于PLC的变频器调速系统设计[J].机械管理开发,2015(6):9-10+62.

[1]岳庆来.变频器.可编程序控制器及触摸屏综合应用技术[M].机械工业出版社,2006年4月.

[1]贺娟,古亮,罗成.变频恒压供水系统与监控系统设计[J].电气应用,2014(4):89-92.

[1]李方远.变频器控制技术(第二版)[M].北京:电子工业出版社,2015.

作者简介

郭宗华 工程监理 工程师 研究方向为电气自动化

共0条 [查看全部] 网友评论