Abstract: Abstract: Since the 2030 high speed continuous annealing line in Fangchenggang cold rolling mill of Wuhan Iron and steel company has been installed and debugged since 2015, the high speed continuous retreating line has high speed, fast rhythm and precise control precision. The demand for cutting with tail is also very high, and requires the realization of automatic cutting without manual intervention, but due to the length of the shearing waste guide plate. As well as the limit of the distance between the front and back of the clipping roller, the precision of the length of the tail waste is very high. Through the optimization of the length of the tail shear, the mathematical model is established according to the inherent length of the machine. The control of the shear speed of the belt is realized to optimize the shear length of the belt tail and to control the shearing length accurately.

Key words: Length with tail shear Accuracy Solution

【中图分类号】TH161+.11【文献标识码】B 文章编号1606-5123(2018)07-0000-00

1 引言

武钢防城港冷轧项目是国家钢铁行业调整和振兴规划及西部大开发“十二五”规划确定的重点工程、广西历史上投资规模最大的现代产业项目。高速连退具有生产线速度快、节奏快、自动化程度高、科技含量高、节能环保等特点,项目建成后将形成年产210万吨的生产能力,产品定位为汽车板,轧制产品的最薄规格为0.2mm,带钢最大宽度为2030mm。其中连退线传动控制采用了当今冶金行业最先进的LV7000变频调速系统,由GE公司提供传动系统主要电气部件和系统软件,通用电气(武汉)自动化有限公司进行系统集成。高速连退线在运行初期,多次发生因为带尾剪切长度不准卡钢而停车,对生产线的影响最大。后经过对剪切数据的的长期监控与研究,分析不同钢种、负荷、速度下的剪切长度,建立优化剪切的仿真模型,并对带尾剪切速度的控制来优化带尾剪切、精确控制剪切长度,解决了因带尾剪切长度不准停机的故障,实现高速连续自动化生产。

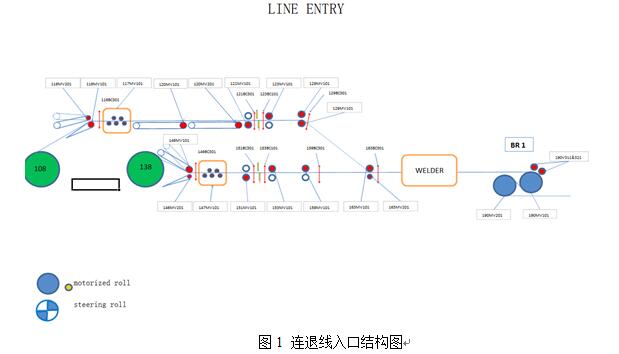

2 高速连退线入口段工艺

2.1 连退线入口段工艺概述

入口段的工艺是要在保证生产线不停止工作的前提下将原料带钢连续地送入连退机组。入口开卷设备分别为上下通道,在生产中、一个通道生产而另一通道处于准备状态。例如,1#开卷机运行时,2#开卷机必须要上好钢卷,并用入口双层剪剪切去超厚的带头,做好焊接前的一切准备工作。待1#开卷机的带钢运行完后,再切掉超厚的带钢尾部,迅速与2#开卷机上的准备好的钢卷头部焊接起来,这样,两台开卷机交替作用、轮换准备,不致于因带钢供应不上而引起整个连退机组降速或停机。这些操作必须在储存于入口活套内的带钢没有用完的时间内进行。因此对入口段的节奏要求非常高,稍有不慎就会造成机组的组降速或停机影响生产。

2.2 废料剪切工艺

在冷轧带卷的头尾不可避免地要存在超厚部分,在开卷机出来的钢卷,用点动速度送到双层剪进行剪切,直到带钢厚度符合要求为止。若是带钢头部没有超厚,切头时必须将钢卷表面损坏的一两圈剪掉。若发现头部还有边裂、孔洞等缺陷时,就还要继续剪切,直到符合要求为止。带钢尾部的超厚或者有边裂以及板型不好有缺陷的部分,在带钢尾部运行到应达到的厚度时,也应该将余下不合格的部分剪切掉。

3 高速连退线带尾剪切机械装置

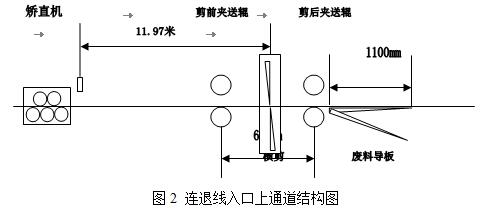

带尾剪切装置如图2所示,主要由剪前夹送辊、横剪、剪后夹送辊、剪后废料导板台及废料皮带等设备构成。

剪切废料时,先将剪前夹送辊上辊压下压住带钢,剪后废料导板台抬起,再通过剪前夹送辊将带钢向前送出至横剪及剪后夹送辊一定长度之后停止,带钢停止之后横剪剪切,将带钢剪断,横剪复位。剪后夹送辊压下并向前送料,将剪切下来的废料掉到剪后废料导板下的废料皮带上,再由废料皮带输送到废料斗中收集。经过以上一系列动作就完成了一次即一张带钢的废料剪切,以上动作重复循环进行就可以对带钢进行多次的废料剪切,完成带钢的废料剪切及取样收集工作。连退线入口上通道结构如图2所示。

4 带尾废料优化剪切改进措施

4.1 带尾废料剪切难点

在带尾废料剪切过程中。鉴于机械结构约束,如果剪切出的带尾废料长度长于废料导板的长度会造成废料无法从废料导板处落下到废料皮带上,从而卡在废料导板上造成废料堆积,如不能及时清理会影响生产;而如果剪切的带尾废料长度小于横剪前后的夹送辊间的距离就会造成废料无法由剪后夹送辊送出,从而卡在剪前、后夹送辊之间,未被送入废料输送系统而影响到机组的下次穿带,还会影响操作工的工作效率(需要操作工手动取出),以及入口段的生产节奏。

因此,带尾剪切需要投入对带尾废料的优化,使最后一块稍长可以被剪前皮带送入废料系统。不影响机组的正常生产。

4.2 传动系统改进

之间用来计算带尾钢带长度的入口剪前夹送辊设计为恒速电机,只有在穿带和剪切时使用。为了实现速度控制和相应的精确性,在我们建议下,机械方将恒速电机改为变频电机,从而保证速度的精确。

4.3 速度信号读取改进

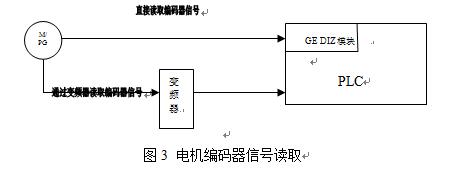

我们利用剪前夹送辊的速度积分值来计算带钢长度,之前的控制系统是先由变频器读取现场电机上的编码器信号,然后再由Profibus通讯方式,上位机PLC从变频器读取速度信号,这样经过变频器的传递,在速度信号读取上会造成一定的延时,从而影响速度控制精度。

于是我们将现场电机的速度编码器信号利用GE的快速读取DIZ模块直接读入,从而保证速度信号能第一时间传入到PLC中进行距离的运算,如图3所示。

4.4 控制程序系统优化改进

建立带尾优化剪切模型,根据带尾甩尾后剩余长度,对带尾剪切的长度进行优化设置,从而保证带尾废料能够顺利掉入废料皮带中进行输送。

由于双层剪到入口五辊矫直机后光电管距离L恒定,可以精确测量出L的实际值(如图2所示,在防城港连退线中上通道双层剪到入口五辊矫直机后光电管距离L=11.97m);在入口带钢甩尾的过程中,在带尾通过五辊矫直机后光电对射管时,通过入口主速度辊的速度可以计算出带尾通过光电管后到甩尾停止入口钢带运行的距离h,这样通过L减去h就可以得出带尾甩尾结束之后带尾剩余长度H(L-h=H),即带尾需要剪切的总长度了。

知道了带尾剩余剪切长度H之后,剩下就是通过程序中建立的优化剪切模型,根据剩余长度对最后3张废料板进行剪切长度优化控制,(之间的废料板以固定长度剪切,只需对最后3张进行优化设置,从而保证所有带尾废料都能顺利进入废料皮带,掉入废料斗中)。

由于带尾甩尾结束后带尾剩余剪切长度H我们可以通过计算得出,如果H大于3米,带尾剪切还将以固定的长度800mm执行,并且同时通过安装在剪前夹送辊上编码器计算带钢实际运行的精确长度,直至带尾最后距离小于3米,在带尾距离小于3米后根据计算得出的带尾长度,对最后3张带尾废料长度进行选择分配,如图4中在最后剩余距离K小于3米大于2.8米时,带尾废料样张剪切长度设为700mm; K小于2.8米大于2.6米时,带尾废料样张剪切长度设为775mm;K小于2.6米大于2.4米时,带尾废料样张剪切长度设为875mm; K小于2.4米大于2.2米时,带尾废料样张剪切长度设为975mm;这样就能够保证每一张带尾废料都可以顺利进入废料皮带,不会造成卡钢而造成停机。

带尾最后3张优化剪切程序如图4所示。

5 结束语

通过对此次对连退线带尾优化剪切的攻关与分析,通过建立长度控制模型,在长度计算精确的基础上,实现对速度的精确控制,从而影响连退线入口生产的一个重要问题得以解决,提高了连退线运行稳定性,同时为后期设备的维护与检修积累了宝贵的经验。

参考文献

[1]张岩,王军生.带钢冷连轧工艺与自动控制[M]. 北京:科学出版社,2016.

[2]李九龄.热镀锌设备与工艺[M].北京:冶金工业出版社,2014.

[3]张启富.现代带钢连续热镀锌[M].北京:冶金工业出版社,2007.

[4]唐谋凤.带钢连续涂镀和退火疑难对策[M].北京:化学工业出版社,2010.

[5]廉田正诚(日).板带连续轧制[M].北京:冶金工业出版社,2002.

作者简介

郑洋(1983- )男 工学硕士 研究方向:冶金自动化工程

共0条 [查看全部] 网友评论