关键词:进气格栅;烫印;桁架机械手;抓取;塑件

1 引言

汽车工业发展到今天,塑料件已经是汽车的重要组成部分。在发达国家,汽车用塑料量的多少,甚至已经成为衡量汽车设计和制造水平的一个重要标志。而进气格栅在为车体提供美观及为发动机提供空气和散热方面有着重要的作用。

进气格栅的主要作用是为发动机降温、梳理车头的气流。虽然很多车型的进气格栅都采用了镀铬装饰,看着很有金属感,但是它们其实都是塑料。格栅造型是汽车上最具辨识度的设计之一,各式各样的格栅对材料的可塑性要求较高,塑料自然是最好的选择。

随着汽车工业的发展和人力成本的不断提高,进气格栅的自动化生产成了迫在眉睫的工作。本文主要研究为某知名汽车品牌进气格栅烫印过程中自动化生产线的设计,以此完成进气格栅的自动化烫印工作[1] [2]。

2 进气格栅的作用

(1)进气和冷却

既然叫进气格栅,一个很重要的作用就是能保证足够的空气进入到发动机舱里面,降低发动机舱的温度。

(2)保护

进气格栅可以保护发动机舱里面的部件,避免受到外来物体的撞击。汽车的造型会考虑到一个空气动力学,在高速行驶的时候大部分的飞虫还有路面上飞起的那些小石子,都会被空气中的气流弹开,也就不会对发动机舱里面的部件形成损坏。

(3)美观

不同的进气格栅确实会给我们带来一个不同的视觉冲击,在一定程度上也彰显着一辆车的风格和地位。尤其是这样一个看脸的时代,在纯电动时代还没有完全到来之前,进气格栅确实一定程度上能决定一款车的颜值。

既然进气格栅如此的重要,所以它的表面质量就显得尤为重要了,毕竟谁都不希望买一台满是划痕的车辆。

3 进气格栅烫印工艺流程分析

进气格栅烫印工艺流程如图1所示。

进气格栅为了达到美观的效果,格栅的外部表面会镀一层亮铬,以往的工艺都是通过电镀的工艺在格栅的外表面镀一层亮铬,此种工艺简单易行,但是却有很大污染,为了倡导国家对于环保的要求,所以采用了新的工艺流程:烫印。此工艺是采用含有亮铬的条状带子,此带子的表面会涂有一层亮铬,其在高温和高压下能够使亮铬融合在格栅的表面,此工艺流程过程简单,设备简单,并且对环境完全没有污染。

格栅的烫印需要两台烫印设备来完成,因为一件格栅有不同的曲面,并且需要烫印的面积较大,所以一次不能完全烫印成功,需要两次甚至多次烫印才能完成,所以需要在第一台设备上先烫印格栅的左半面,然后在第二台设备上再烫印格栅的右半面,为了完成此工艺流程,设计了一条桁架机械手来完成格栅的上下料及烫印,要求烫印一个格栅的时间(包括格栅的推入和退出)为10s。为了满足节拍要求需要采用三个Z轴完成格栅的上下料。

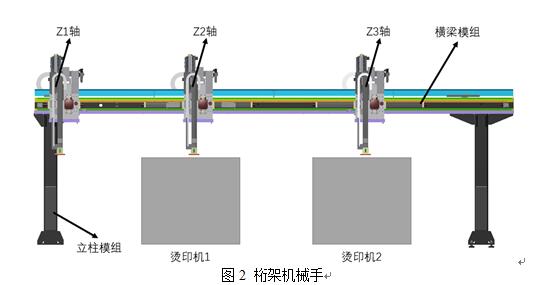

4 桁架机械手的设计

桁架机械手需要横跨两台烫印机,每台烫印机的宽度为1.5米,两台烫印机之间的距离为1米,所以桁架机械手的总长度为7.2米,两边采用立柱支撑,由于横梁的跨距大,所以采用截面200mm的方钢作为横梁,来增加横梁的刚性;3个Z轴需要单独运动,所以横梁X轴的驱动采用齿轮齿条结构以满足Z轴的单独运动,具体桁架的结构如图2所示。

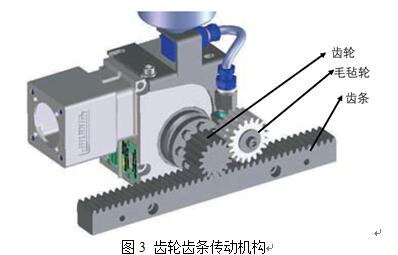

横梁X轴的传动采用齿轮齿条结构如图3,齿轮齿条结构的优点是可以在横轴上布置多个驱动部件,齿轮齿条传动可以实现大负载高速运行,并且运行平稳噪声小、精度高;在增加润滑的情况下最高速度可达3m/s。

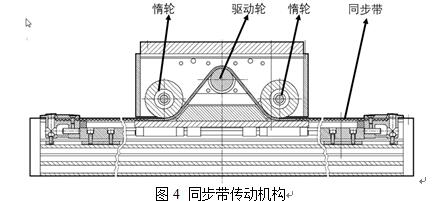

Z轴传动采用同步带,因为Z轴行程为600mm,行程距离大,并且要求时间短,所以采用同步带传动,其优点是:速度快动态性能好,噪声小,适合长距离传动,精度高,其最高速度可达:5m/s。具体结构如图4所示。

此传动机构采用同步带实现,采用主动轮不动,同步带运动的方式实现Z轴的上下运动,此运动机构的优点是由于电机等传动机构固定不动,所以移动部件的重量轻,可以实现高速运行。

同时此种结构可以采用大宽度的同步带以保证运动过程中皮带能有足够的承受力。

5 抓手的设计

进气格栅为了达到美观以及满足空气动力学,一般外形做的都是异形的曲面,这就给抓手的设计增加了难度。某品牌汽车的进气格栅如图5所示。

为了使格栅在烫印的过程中,亮铬能够完全贴合在格栅表面,并且与格栅的表面平齐,这就需要在格栅的抓放过程中定位一定要准确,否则就会出现废品。

5.1 格栅外形分析

进气格栅主要由内部的条状格栅,以及外部支撑框架组成,中间9条格栅是需要烫印亮铬的,所以此处的表面是不能够触碰的,所以能够提供抓取的部位只有外围的框架,但是外围的框架为塑料材质,在抓取的过程中也是不能对表面有划伤,所以与此表面接触的抓手材质采用尼龙材质以保护格栅框架的表面。

格栅的定位,通过观察格栅的外围框架会发现上面有很多的卡扣,我们可以利用上面的卡扣实现格栅的定位;具体见图6和图7。

格栅的四个方向上都有用于格栅固定的卡扣,利用这些卡扣就可以实现格栅的定位,因为卡扣位于格栅的内部所以也不会担心格栅有划痕影响美观;

5.2 抓手的设计

在5.1中研究了格栅的定位可以利用卡扣进行,但是整个格栅的表面是异形的曲面,为了达到更好的精度,我们采用计算机3D图纸直接输出加工的方式完成抓手末端定位机构的加工。

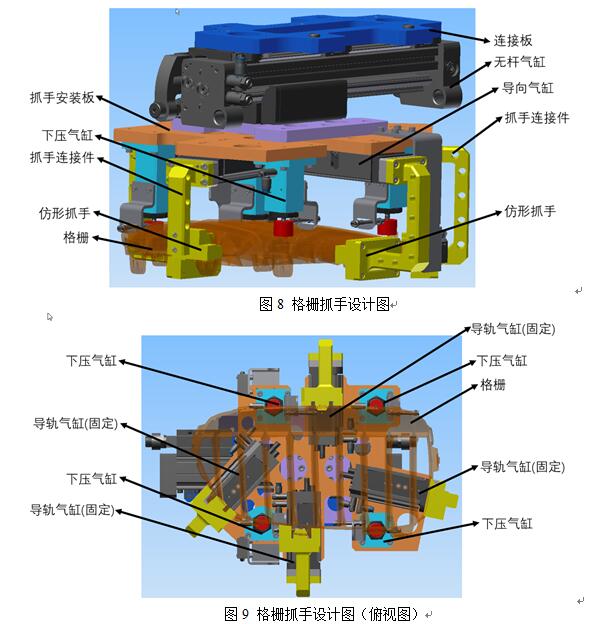

格栅定位好后,需要固定,我们没有采用经常采用的两爪或者三爪专用抓手去实现固定,因为两爪或者三爪专用抓手具有自定心功能,格栅在定位好后,采用两爪或者三爪专用抓手进行固定,很有可能会发生一端固定,另一端不能固定的情况或者格栅定位不准的情况发生。所以格栅的固定采用气缸去实现,此次格栅的抓手采用4个气缸分别在4个方向对格栅进行固定,由于尺寸限制,采用本身带有导轨的气缸,抓手的具体图纸见图8和图9。

(1)增加无杆气缸的设计是为了给抓手增加一个横向的运动轴,这样就扩大了整个抓手的运动范围,可以适应更多种格栅的抓取,此运动轴可以采用电控运动轴,以便更加柔性的控制抓手的横向运动;

(2)为了减轻整个抓手的重量,增加整个抓手运动的动态性能,为此在抓手的连接板上以及抓手连接件上增加很多减重孔,并且在较大的安装板上根据安装要求保留应有的部分,不需要的部分直接去除掉以减少重量;

(3)抓手的定位采用末端仿形抓手实现,通过仿形抓手直接卡在格栅卡扣上从而起到定位的作用;

(4)抓手末端通过4个带导轨的气缸带动起到固定并且让仿形末端能够贴紧格栅的卡扣,4个位置的导轨气缸能够完全固定住格栅,使得格栅不能发生相对运动;

(5)安装板上分布4个下压气缸,因为格栅在放置到烫印机上时,是放置在烫印上的工装上面,工装与格栅有一定的过盈配合,所以在放置好格栅后需要对格栅施加一个压力,保证格栅能够紧贴在工装上面,如果是采用桁架Z轴去下压格栅,因为Z轴的下压力很大,并且不容易控制很容易在下压过程中损坏格栅,所以在安装板上安装4个小气缸,小气缸的压力不大,所以不会损坏格栅还能够起到把格栅压进工装的作用;

(6)传感器检测,格栅是否抓取以及是否到位采用两组传感器检测,一组是分布在4个导轨气缸上的位置传感器,当抓取工件时,导轨气缸收缩夹紧格栅,同时位置传感器亮起则说明已经抓取到格栅,如果导轨气缸的传感器会瞬时亮起然后熄灭,则说明没有抓取到格栅;另一组传感器采用距离传感器检测格栅是否抓取到位,此距离传感器采用激光距离传感器,此传感器会实时反馈格栅的距离信息,在一定数值范围内认定抓取合格,超出一定范围则认定抓取失败,布置以上传感器后可以准确实现格栅的定位抓取。

以上桁架机械手底部安装上专用的抓手后,就可以实现格栅的自动上料、自动烫印、自动下料,从而实现了格栅烫印的自动化生产。

6 结语

本文重点研究了采用桁架机械手实现格栅的自动化烫印生产,由于格栅属于外饰件,所以格栅表面的质量会影响汽车整体的美观,而如果采用人工上料则很容易因为失误产生废品,并且对人的安全也会有隐患,而采用桁架机械手就避免了以上问题,并且提高了产品的质量和合格率,减少了人力成本;本文采用长跨度的横梁作为X轴,横梁采用刚性好的大截面的方钢,上面布置导轨导向,传动采用高精度的齿轮齿条机构;Z轴采用同步带运动可以实现长行程高速的运动;抓手采用仿形抓手能够完全适应格栅的外形,并且采用4个方向的导轨气缸去夹紧,从而可以实现格栅的夹紧定位。

此种设计也可以应用于汽车其它塑料件的自动化生产过程,可以产生很好的经济和社会效益。

参考文献

[1]张维合, 邓成林. 汽车注塑模具设计全图解教程[M].化学工业出版社, 2017.

[2]鲁道夫,•施陶贝尔(Rudolf Stauber). 汽车工程用塑料外部应用[M].化学工业出版社, 2011.

作者简介:付金海(1983.6-),男,硕士,工作单位费斯托(中国)有限公司,机械工程师,研究方向:非标自动化生产线(汽车、电子行业)的研发设计。

共0条 [查看全部] 网友评论