关键字:TCS230传感器;红外线计数器;茎的标识

1 引言

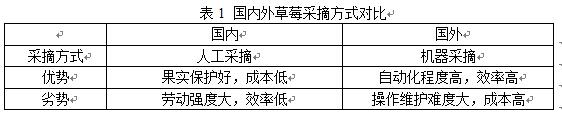

我国是世界草莓生产第一大国,占世界总产比达35.7%。随着我国人民生活水平不断提高和饮食结构变化,我国内贸草莓市场需求激增,草莓种植面积正以667-1000hm^2/年的速度增长[1]。结合我国劳动力成本上涨、草莓种植面积和产量飙升的实情,果农现急需价格低廉,效率高,适应性强的辅助采摘装置,但现有的绝大部分草莓采摘装置来自国外,且价格远超我国农民的可承受范围,故我国目前的草莓采摘方式主要为人工采摘。国内外草莓采摘方式对比见表1。

为解决以上问题,特设计基于TCS230传感器的草莓成熟度检测与采摘系统。安装此系统后的采摘小车可对地垄式种植的草莓进行高效精准采摘。该系统具有制造简单、成本低廉和操作方便等优点,能有效提高成熟草莓的采摘效率和准确率,大幅降低草莓采摘成本和采摘劳动量,将有助于草莓种植业的发展。

2 系统控制部分设计

2.1 颜色识别模块

2.1.1 硬件选择

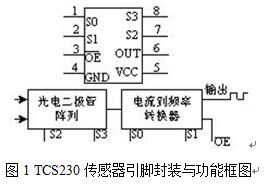

该系统采用了美国TAOS公司生产的TCS230颜色传感器。该传感器将可配置的硅光电二极管与电流频率转换器集成在一个单一的CMOS电路上,同时在单一芯片上还集成了红绿蓝(RGB)三种滤光器。该传感器能输出数字量信号,可以驱动标准的TTL或CMOS逻辑输入,能实现每个彩色通道10位以上的转换精度,无须复杂的A/D转换电路。图1为TCS230传感器的引脚封装和功能框图。

2.1.2 识别原理

各种物体吸收照射在它表面上的自然光后,会反射出各种颜色的有色光。根据赫姆霍兹的三原色理论,各种颜色均是由不同比例的三原色混合而成。TCS230传感器中集成了白、红、绿和蓝四种滤光器,使用定时器设置一个固定时间,然后选通三种颜色的滤波器,计算这段时间内TCS230输出的脉冲数,将测得的脉冲数乘以求得的比例因子便可得到检测对象的RGB值[2]。

2.2 茎标识模块

2.2.1 硬件选择

由于草莓茎呈细长扁圆状,遮光面积小,对红外线计数器的精度要求低,故市面上普通的对射式红外线计数器即可满足使用需求。

2.2.2 标识原理

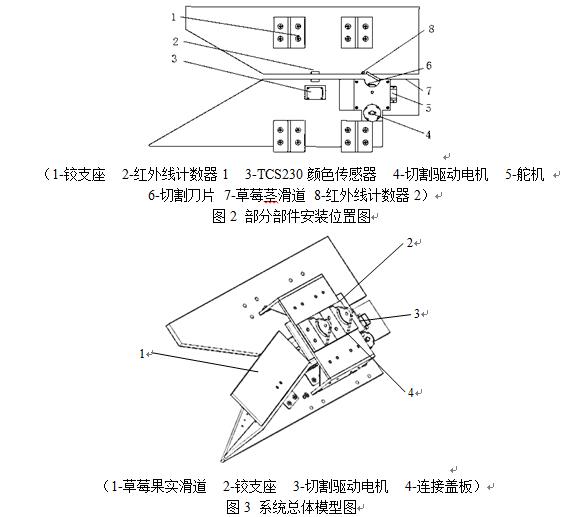

当草莓茎通过对射式红外线计数器时,茎遮挡了红外线,接收器无法接收信号,计数器计数值加一。在切割滑道前设置了两个红外线计数器,当茎通过第一个红外线计数器时,计数器数值加一,当茎通过第二个红外线计数器时,成熟度检测已经完成,这时第二个计数器数值加一,即可在程序中将测得的果实成熟度标识在对应的茎上。颜色传感器与红外线计数器在该系统上的安装位置如图2所示。系统总体模型图如图3所示。

2.3 茎的对应成熟度标识过程设计

2.3.1 系统结构组成

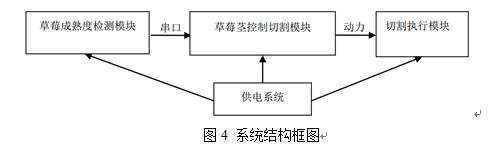

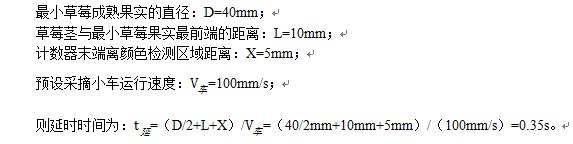

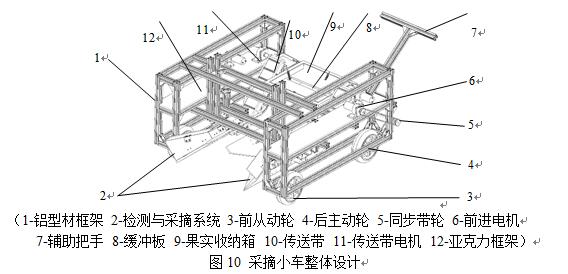

该检测采摘系统由草莓成熟度检测模块、草莓茎控制切割模块和切割执行模块组成。草莓成熟度检测模块由AT89C52单片机、颜色传感器和计数器1组成。草莓茎控制切割模块由AT89C52单片机、计数器2和舵机组成。采用12V铅酸蓄电池作为供电系统,可直接驱动切割执行模块,并可通过直流降压模块降压至5V供单片机、舵机、颜色传感器和红外线计数器计数器等部件使用。该系统结构框图如图4所示。

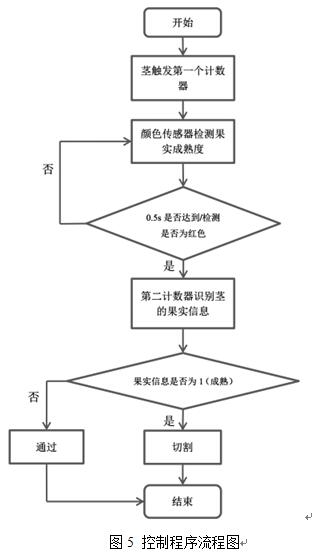

2.3.2 控制程序流程图设计

控制程序流程图如图5所示。

草莓茎经过计数器1时,计数器数值发生变化,驱动颜色传感器检测茎上草莓颜色的RGB值,通过成熟度检测模块的单片机进行判断,若判断为成熟草莓,则得出对应的草莓茎为“可切”(用数字1表示)信号;若判断为非成熟草莓或者绿叶,则得出对应的草莓茎为“不可切”(用数字0表示)信号;通过TTL电平串口通信将“0”、“1”信号发送给控制切割模块。控制切割模块的单片机接收到信号后,先将信号存储,等待草莓茎经过计数器2后,完成茎的成熟度标识。若收到“1”信号,则舵机使凸轮机构旋转一定角度,打开切割杆门,使草莓茎落入切割槽内完成切割;若收到“0”信号,则舵机使凸轮机构旋转另一角度,关闭切割杆门,使草莓茎完好通过该系统并回到地垄上等待下次检测。

2.3.3 控制程序中延时时间选取的说明

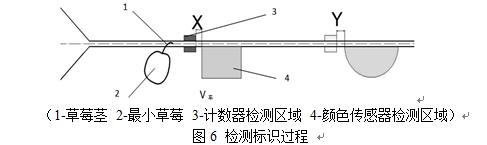

检测标识过程如图6所示。

采摘小车向前运行时,草莓果实在滑道中滑动时受到摩擦阻力作用,故与草莓茎存在空间位置上的前后顺序。那么果实的成熟度检测相对于草莓茎通过红外线计数器1将存在一定的延时。我们设计:草莓茎进入计数器检测区域后,单片机立即激活颜色传感器,进行检测取值,并延时一定时间后关闭。若在这段时间中,颜色传感器检测到红色,便马上关闭,发送信号给草莓茎控制切割模块中的单片机;若没有检测到红色,在这段时间里有另外的茎触发第一个计数器,立即进行下一个草莓果实成熟度的检测。设计检测区域仅能容纳一个草莓果实,故不会出现成熟度检测干扰现象。检测标识过程如图6所示。

延时时间设计计算过程如下:

上述延时时间为草莓茎触发红外线计数器后,最小草莓果实中心运动至颜色检测区所花费的时间,是最长延时时间。在这段时间内最小草莓都能顺利完成检测,那么其它草莓均可完成检测。为了方便计数器的设置且增加一定的检测时间裕度,最终取延时时间为0.5秒。

2.4 干扰排除设计

系统控制部分受到的干扰主要有两种:一是能通过红外线计数器1,却没有通过红外线计数器2的物体,比如茎上较短的叶子等;二是未通过红外线计数器1,却通过红外线计数器2的物体,比如裂开的塑料膜等杂物。由于叶子占据了一定的体积,且该检测系统靠近地垄,所以叶子产生干扰的可能性小,且安装该系统的采摘小车可以在检测通道前设置小风扇,使叶子无法进入检测通道,故在干扰排除设计中不考虑茎上较短的叶子。

基于以上分析,系统控制部分受到的干扰主要为第二种,因而我们在软件中设计:若计数器2的值大于计数器1的值,则单片机自动将该干扰值丢弃,即可避免第二种干扰引起的控制系统紊乱。

2.5 硬件电路设计

基于Proteus软件实现系统控制部分的硬件电路仿真,以AT89C52单片机作为控制核心,计数器、颜色传感器和舵机作为电路中的功能元件,采用Keil软件完成控制程序的编译,生成hex文件后,导入单片机中完成仿真。图7为硬件电路设计图。

3 系统机械结构设计

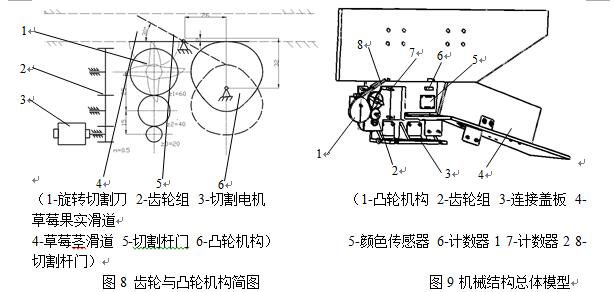

凸轮机构工作循环设计见表2[3]。杆门摆动度数为30º,杆门开口最大时恰好完全挡住两分流板间隙,使得草莓茎进入切割区域被切断;使用转速为60º/0.1s且转矩为1.5kg•cm的舵机控制凸轮,该舵机的反应速度能达到只放一条茎进入切割滑道的要求。切割结构由四叶片旋刀、3000r/min的直流电机和三个齿数分别为Z_1=60、Z_2=40、Z_3=20且模数均为0.5mm齿轮组成[4]。经实验证明,该切割结构能顺利切断草莓茎。被切割下来的成熟草莓将沿着果实收集通道受保护地进入采摘小车的收纳箱中。齿轮与凸轮机构简图如图8所示。机械结构总体模型如图9所示。

4 与其他草莓检测采摘系统的比较

4.1 基于灰度二值分割的图像识别系统

该系统使用COMS摄像头对地垄两侧的草莓植株进行拍摄,每隔一定的距离便拍摄一定数量的图像,确定图像预处理阈值后,对图像进行二值化处理,去除图象噪声后,可用于成熟草莓的识别。通过标记图像中各区域的轮廓来计算各区域的特征值,并依据特征值对草莓进行筛选,再通过图像校核找出果轴(草莓茎)的位置,最后通过机械手采摘成熟果实[5]。对于该系统而言,摄像头的分辨率决定了摄像精度也影响了采摘精度;理论识别时间一般为300~400ms;理论识别距离为40mm;采摘成功率在80%以上[6]。

该系统优点在于反应速度快且采摘成功率高。但该系统对识别距离的要求高,且在实地调研中,我们发现许多果实被叶子遮盖,该系统进行图像采集时可能采集不到草莓,这将严重影响后续识别过程,降低采摘成功率,且整套系统成本较高,故尚未得到广泛推广。

4.2 基于双目机器视觉的图像识别系统

该系统使用双CDD工业摄像头获取草莓地垄的彩色图像,将RGB颜色模型与XYZ系统对应,使图像分割准确无误,采用了彩色分割技术故可以判别草莓的成熟度[7]。除此之外,其优缺点与基于灰度二值分割的图像识别系统基本相同,故不赘述。

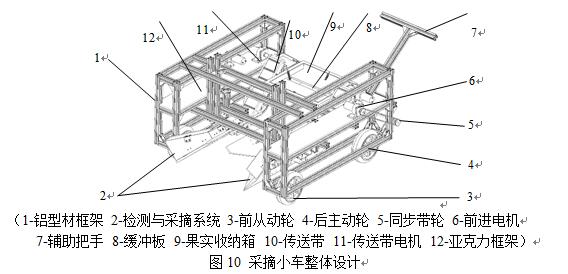

5 安装该系统的采摘小车整体设计

采摘小车整体设计如图10所示。

该系统对称安装在采摘小车的前方,分别收割地垄两侧的草莓。成熟草莓通过该系统后被采摘并进入采摘小车的传送带上,沿着果实收集通道进入收集箱中完成采摘,收集箱中安装有缓冲板,减小草莓进入收集箱时发生的碰撞;未成熟草莓可以直接通过该系统回到地垄上,不受影响,直至成熟后再被采摘。该采摘小车采用同步带传动并安装了调速模块使得装置运行速度精确可调,且安装有辅助把手,便于操作者控制小车运行方向与速度以适应实际采摘节奏[8] [9]。

6 结束语

本系统通过对射式红外线计数器和TCS230颜色传感器检测草莓果实成熟度同时对相应茎进行标识,把草莓果实的成熟度信息在软件上与相应的茎绑定,无须通过图象识别找到茎的位置后才能进行切割。整个系统结构简单、硬件要求低、识别精度高、安装与维护成本低且工作效率高,适于推广使用[10]。

参考文献

[1]朱效兵. 草莓生产中存在的食品安全问题及解决策略[J]. 农产品加工,2016(08):56-57.

[2]张松灿,肖本贤. 高分辨率颜色传感器TCS230的原理和应用[J]. 单片机与嵌入式应用,2005(03):44-45.

[3]孙恒,陈作模,葛文杰. 机械原理(第八版)[M]. 北京:高等教育出版社,2013:177-181.

[4]唐增宝,常建娥. 机械设计课程设计[M]. 武汉:华中科技大学出版社,2007:11-14.

[5]张凯良,杨丽,张铁中. 草莓采摘位置机器视觉与激光辅助定位方法[J]. 农业机械学报,2010. 41(04):153-154.

[6]冯青春,郑文刚,姜凯,等.高架栽培草莓采摘机器人系统设计[J]. 农机化研究,2012(7):122-123.

[7]马瑛,杨旭. 草莓采摘机器人成熟果实识别及避障控制系统研究[J]. 农机化研究,2017 (02):183-184.

[8]李玉珠,郑卫刚. 浅谈一流大学工程训练中心软实力及巧实力建设[J]. 网友世界2012(12):56-58.

[9]郑卫刚. 简述智能机器人及发展趋势展望[J]. 智能机器人,2016,(04):41-43.

[10]王声涛,郑卫刚. 略谈农业机器人在世界各地发展及未来趋[J]. 智能机器人,2018,(02).

通讯作者

郑卫刚 (1967-) 男 技师 大学 研究方向:机电技术

共0条 [查看全部] 网友评论