关键词:PLC;触摸屏;工业机器人;气动执行机构;包装码垛

1 概述

莱钢集团粉末冶金有限公司年产10万吨高性能合金特种粉末材料产线于2017年5月投产,其成品端配套的机器人包装码垛控制系统,自动化程度高,定位精确可靠,控制灵活,满足设计要求。

2 设备组成

该产线成品终端由包装和分层码垛机械组成,其中:包装设备由自动定量包装机、自动上袋机、封口系统、倒袋机、输送带及检测设备等组成;码垛设备由旋转倒包输送机、爬坡输送机、方辊输送机、码跺输送机、双链输送机、码垛位输送机、满跺位输送机、满跺输送机、缓存输送机A和B、叉取输送机、气动抓手和旋转机构等单元组成,各自由度均可由交流伺服电机或气动控制,其中六轴和四轴机器人对成品袋进行编组码垛,托盘跺满叉车搬运入库,周而复始自动执行各工步动作循环。

3 工艺流程

包装和码垛两道作业工序,分别由多个闭合环形输送带和多个多轴机器人组成,每个不同工位的动作(行走、升/降、旋转、抓取、伸/缩等)分别由气动执行机构、电气元器件、伺服电机等控制来共同完成全装配工艺流程。即:来自前道工序成品粉末→斗提输送机→称量料斗→电脑定量称→自动供袋机→自动上袋→送袋→开袋→下料装袋→袋满封口机→转位机构将料袋转位90°推倒→输送机→气动抓手旋转搬运→托盘分层码垛编组→入库。

4 控制系统硬件配置

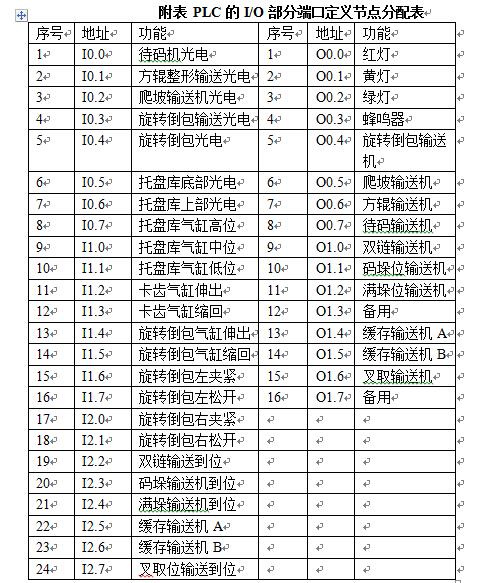

整个系统硬件以多个Siemens S7-200 PLC为中心,外围由伺服电机变频器、控制柜操作面板、伺服电机、光电传感器、接近开关等外围辅助设备组成模式,PLC通过内置RS-232串行通讯口各自与Smart700iev3触摸屏进行通讯,负责所有机器动作,实现自动控制等功能。在系统运行过程中,操作人员通过触摸屏操作界面在线调试和修改系统状态控制参数以及维护,避免程序错误带来机械损坏,其码垛控制原理如图1所示,PLC系统部分I/O端口定义以及分配节点分配如附表所示。

5 自动控制系统功能

整个系统按PLC程序发出指令实现顺序逻辑控制、联动联锁控制以及信号传输、报警和数据采集,PLC和触摸屏分别采用Windows7操作平台Step7 WicrowWinv4.0 SP9编程软件和HMIWincc fcexible smart v3画面监控软件,触摸屏人机界面友好,既可以显示当前工位生产情况,又可以在线组装调试或维修检查对设备进行不同动作操作,并对运行过程中出现的故障或供料不足、供袋不及时等进行声光报警。

气动搬运机械手:由手臂伸缩、机身回转和升降3个自由度等部件组成,通过PLC程序控制和调节气动回路控制阀的动作完成动作过程,其位置检控装置将实际位置反馈给控制系统与设定值比较,按一定精度调整到期望值。动作过程:从原点待机位检测到物品→气夹正转到位机械手下将,下降到位停止夹紧物品→夹紧后上升到位停止→机座正转右移到位停止→气夹电磁阀断电机械手放松到上升限位停止→机械手左移到位停止→基座反转到原点位置停车,周而复始完成一个动作周期。在上升/下降、左右旋转过程中,是一个缓慢-加速-缓慢控制过程。

转位输送机:由输送机和料袋转位机构组合而成,将缝口机送来的料袋按预定编组程序进行输送和转位,当料袋按工作程序要求实现转位时,光电开关动作,夹紧气缸伸出夹住料袋,转位电机带动转轴转体使料袋旋转90°,倒袋光电开关检测到料袋,倒袋气缸伸出推倒料袋,由旋转倒包输送机送入爬坡输送机,气缸缩回到待机位。

自动供袋机:由供袋器、吸袋器、袋子传送器、接袋器、取袋器等部件组成,供袋时通过控制程序吸袋器从供袋器上把包装袋吸住,然后向上提升到位后,传送给传感器,在导向板、接袋器、吸盘和光电开关作用下,取袋器捡起斜坡上的包装袋在四连杆作用下,包装袋定位在包装机中心线上,等待装袋机取走。

自动上袋机:袋子通过供袋辊子送到斜杠板上,当斜杠板上光电开关检测到袋底时,支持袋底斜托盘下降,当光电开关检测到袋口时,斜托板上的防滑吸盘吸住袋子上升到上限位,倾斜气缸电磁阀接通,使垂直气缸倾斜,把袋子送入供袋辊子,斜限位开关闭合后,倾斜气缸停止运动,吸袋真空吸盘断真空,袋子开始进入供袋辊子,同时倾斜气缸开始返回原位,完成真空吸袋操作。

自动装袋机:由取袋开袋装置、翻门缩口装置、机架等组成。取开袋夹送装置将自动上袋机已取好袋子夹住,开袋吸盘吸住袋子两面,由主气缸推动送到料斗翻门缩口装置下面,通过夹袋手爪夹住袋子两上边,并将袋口拉开通过缩口动作收缩袋口使翻门插入袋口为填装物料做准备,同时将已装好物料的料袋送到夹口整形机构内。

自动定量包装机:完成物料定值称重、投料等作业。即称重过程开始时,检测系统检测到料袋位置正确后向电子秤重机和过渡料斗发出卸料请求指令,粗流料门全打开向包装袋内喂料,直到称量到预置重量时,细流卸料门关闭,喂料结束,完成装袋,夹袋手爪将袋口绷紧,松开,放到输送机上,再由取袋夹送装置在取袋同时夹送到整形机构。

自动封口系统:包装袋通过夹口整形机和立袋输送机进入自动拆边机经折边后,由封口输送机进入缝口机,当设在缝口机旁光电开关检测到包装袋后,缝纫机开始工作缝合包装袋,缝合结束离开缝纫机后,缝纫机停止,并自动切断缝合线,启动转位输送机后送。

码垛编组机:将转位输送机送来的料袋按码垛要求实现3-3编组,即垛型每层为三袋竖、三袋横,当料袋输送至编组传输位时,袋入口光电开关动作,启动减速电机将料袋向前拖动到预定距离停止,六自由度机械手被触发下降抓取料袋,然后上升到位,右旋到编组位下降到位,四自由度机械部分旋转到位,手爪旋转到位下降,按设定编组顺序逐袋编组排放,然后按相反顺序回到待机抓取位,在下一个料袋到来时重复上述动作。

料袋分层控制逻辑:封层及动作和分层级满光电开关触发一次层计数,升降机根据层计数结果确定是否排垛。若层数小于设定值时,进行分层码垛动作,当层数达到设定值时,码垛完成触发一次排垛动作,垛满输送机将其送出码垛区停放在叉车区域垛盘输送机上,此时双链输送机由托盘仓将空托盘移到码垛位输送机待机,其托盘升降机升/降由光电开关控制,整个自动提货过程由PLC控制程序自动完成。

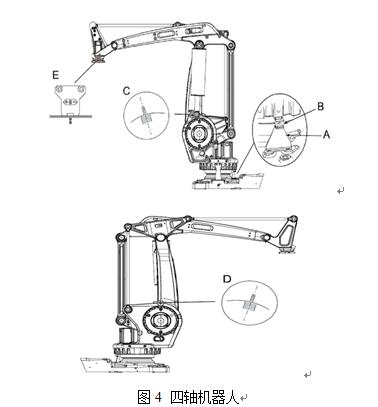

四自由度机械部分:由底座旋转、水平移动、垂直移动、手爪旋转等驱动装置组成,底座及手爪部分有两个旋转自由度,通过这四个自由度实现码垛机器人抓手在空间内灵活转动,完成码垛作业,实现四自由度协调控制。

6 控制系统软件设计

PLC控制系统程序采用模块化编程,根据功能划分成各相互独立不同模块,对控制任务相同或类似的设备均可以调用同一模块进行控制,利用条件判断语句选择是否执行该模块,由主程序、手/自动程序、HMI控制程序及各工位对应动作程序组成,主程序负责调用已封装好不同工位控制程序,按控制顺序循环执行,当一个模块调用另一个块时,将执行被调用块指令,只有完成被调用块执行后,才能继续执行块调用后的指令;子程序包括上升、下降、左转、右转、抓取、松开等功能。

根据功能需要手、自动程序分别编写,当设备切换到手动模式时,自动程序自动停止,不干涉手动程序执行;在自动程序运行时,手动程序被锁死,防止人为误操作给设备带来损坏。

根据生产情况和调试需要,HMI触摸屏控制程序能够保证执行手动程序时,机器按设计者意愿运行,设有开机显示界面、手/自动界面、参数设置界面、运行主界面等,其中主界面实时记录产品生产信息,控制系统启动和复位以及监控工作状态,各工位动作程序分别进行编写,只有上一个工位正确无误的执行,才能确保下个工位动作程序进行不断调试和修改,确保系统精确动作。

7 控制系统操作流程

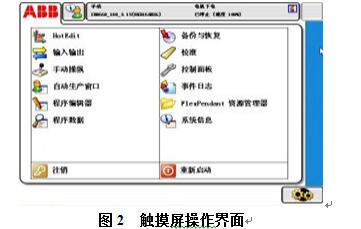

本操作系统设计“设置”和“运行”两种操作模式,其手操器触摸屏人机界面如图2所示。

根据控制和生产工艺要求,系统手/自动操作由机旁控制柜操作面板、便携式手操器共同完成,权限由面板模式开关选择,通过操作相应选择开关、按钮即可完成系统上电、模式(手动安全、手动全速、自动)选择、工作状态指示等;在手操器HMI画面上通过点击功能菜单图标和相应按钮即可完成状态信息显示、滚屏和缩放查看全部内容等以及控制程序指令(连续、步进、步退、停止)执行等操作。

7.1 手动操作

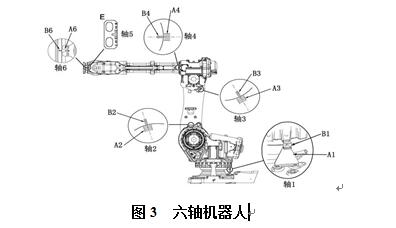

该操作分为六轴和四轴机器人,包括上升、下降、抓取、放松、左右旋转、快进、慢进、快退和复位回原位等操作。其机械动作结构分别如图3和图4所示。

在HMI操作员窗口画面快捷菜单上点击相应机械单元和显示细节图标进入操作界面,此时弹出界面显示:

手动速度控制:在HMI画面任务栏速度值设置框手动点击增/减键设定系统动作速度,直至100%全速。

坐标系统设置:即系统手动操作时运动所在坐标系(大地坐标、基坐标、工具坐标、工件坐标)。

动作模式设置:显示不同代码下的功能:即:A:轴4-3动作,轴1/2/3单轴运动模式;B:轴4-6动作模式,轴4/5/6单轴运动模式;C:线形动作模式,6个轴同时联合运动;D:重定向动作模式,轴6单独运动。

机器人零点位置校准:将模式开关置手动,在操作员窗口选择手动按钮点击手动模式;点击动作模式和轴1-3或轴4-6然后点确定;选择点击工具坐标和确定→点击移动速度和增减键确定→手动移动机器人各轴到机械零点位置,此时图上操纵杆方向处于显示操纵杆移动方向与轴对应关系。

若选择轴1-3:

(1)操纵杆上下移动为2轴动作;

(2)操纵杆左右移动为4轴动作;

(3)操纵杆顺/逆时针旋转为3轴动作。

若选择轴4-6:

(1)操纵杆上下移动为5轴动作;

(2)操纵杆左右移动为4轴动作;

(3)操纵杆顺/逆时针转为6轴动作。

多轴联动操作:用手向一个方向轻移操纵杆,机器人各轴依次为6轴→5轴→4轴→3轴→2轴→1轴顺序移动,所有六个轴全部对准机械绝对零点位置姿态如图3和图4所示。

在绝对零点位置校准后,更新转数计数器操作步骤:

在便携器操作员窗口点击校准→验证所有机械单元必须校准完毕→点击转数计数器→点击更新转数计数器→依次根据弹出界面和进度窗口逐项点击更新选择→更新完毕点击关闭按钮→重新启动机器人(点击重新启动、热启动)→点击关闭返回主界面。

7.2 机器人自动生产模式

自动包括单步、单周期、连续等操作,首先确认机器人零点位置校准完毕,具备自动生产运行模式,操作步骤:

将模式开关置自动,在操作员窗口选择自动操作,系统自动切换到100%运行速度,点击确定→点击操作指针使程序复位→根据生产情况选择产品种类、点击连续运行、选择每个工位码垛数量和层数、并与托盘数量比较,若相同点击确认,此时输入当前码垛数量,若二者数量不同,则重复上述操作,直至码垛数量相同,最后输入当前码垛数量确认完毕,机器人具备正常待机状态。

8 互锁保护及注意事项

为避免系统在非正常状态下动作损坏设备或发生意外,各设备在PLC程序均设有仪控和逻辑联锁回路,同时在操作面板和手操器均设有人工干预按钮,在设备正常运行和检修调试时,若出现紧急情况,按下急停按钮可停止所有相关设备动作,事故处理完复位该按钮系统恢复正常运行。

主要联锁:手动操作无联锁,自动运行时,前一工位限位指令控制下一工位设备启动,如此循环往复,电子称重机组设定料袋重量控制装袋和袋满输送,气动装置气源压力低时,可使装配线立即完全停止等。

注意事项:生产前一定要把速度降到20%左右低速,待码完一托盘,再调高速度;为防止自动时程序复位引起机器关机重启动,尽量避免点按急停按钮、打开护栏安全门、人为介入强制出垛等操作;在更新转数计数器时,根据界面提示只选择未更新的轴进行操作,已更新的轴勿需再进行操作;对气动执行气缸动作行程,若为气缸全行程,可取消限位开关,利用PLC程序延时单元完成相应动作和联锁;开机前应对设备进行清洁保养,检查紧固螺钉,气动连接件是否松动漏气,气源压力是否正常等。

9 结论

该自动控制系统设备配置高端,高速和高精度定位控制,可实现与外围设备同步,信号采集稳定,人机界面友好,自动化程度和生产率高,报警画面清晰直观,其联锁保护保证了设备安全运行。

参考文献:

[1]廖常初. S7-200 PLC编程及应用(第二版)[M]. 机械工业出版社,2014

[2]刘华波,等.西门子S7-200 PLC编程及案例精选[M].机械工业出版社,2009

[3]王阿根.西门子S7-200 PLC编程实例精解[M].电子工业出版社,2011

[4]周亮,李珍.基于PLC的液体袋装包装机控制系统的设计[J].包装工程,2013,34(1):88-91

[5]李晓娜,刘宝顺,刘瑞昌.基于PLC和触摸屏技术的制袋设备控制系统及界面设计[J].包装工程,2014,35(5):50-53

共0条 [查看全部] 网友评论