1 引言

“水滴石穿”的实质是微小的冲量对时间的积分。高压水射流加工技术正是利用相同的原理,把动量加大,缩短时间,达到断石、断铁、切割的目的。

高压水射流切割[1-4]不仅可以切割各类金属或非金属、塑性或脆性硬材料,而且是冷切割工艺,因此材料的物理、机械性能及材质的晶间组织结构不会遭到破坏,且免除了后序加工。尤其对特种材料, 如钛合金、碳纤维材料等,其切割优势更无法比拟。

水中加入相应添加剂,在水压达到200MPa的情况下,切割材料的范围更广。因此,高压水射流机器人切割堪称近年来切削加工领域里的一次技术革命。

高压水射流切割机器人是专为有立体切割要求的工件而开发的,通过更换程序,即可进行不同形状零件的切割加工。其优点超过传统的切割方式,如:切速快,切口平整;无尘埃、无臭、无热效应、不变形;可保持环境清洁、无污染,确保材料切边品质;减少材料浪费;加砂水刀能切割所有高强度材料,且其切边品质优良。

2 基本原理和系统组成

2.1 基本原理

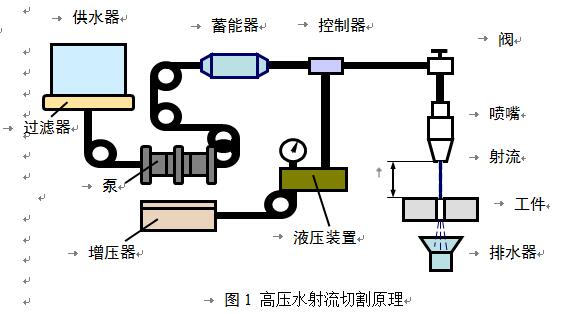

高压水射流切割技术,是利用高压水发生设备产生高压水,通过喷嘴将压力能转变为高度聚集的水射流动能,用这种射流对物料进行切割、破碎和清洗。其中对材料的切割和破碎,主要是利用漩涡水射流的刚性;而对材料的清洗,更多的是对水射流的柔性。现代的水切割技术,通常和数控技术集成,构成数控水切割机床,由数控系统操纵水刀,完成复杂轨迹的切割。高压水射流切割原理如图1所示。

工作时,首先通过增压器将水压升到300~1000MPa(动能转变为压力能),然后使高压水通过直径为0.1~0.6mm的喷嘴,以2~3倍声速喷出(压力能转变为动能)。当水射流冲击被切割材料时,如果压力超过材料的破坏强度,即可切断材料。纯水射流切割适用于一些较软而有韧性的物料切割,如纸张、皮革、木材、塑料、各种纤维材料等,进一步提高压力后可用于切割较薄的金属材料,如飞机蒙皮等。

实践中,人们发现通过在水射流中加入磨料可以大幅度提高水射流的切割能力,其原因在于磨料的密度较大,可以使水射流动能更为集中,冲击力也就更为集中,同时磨料表面锋利的尖刃可以对切割靶物进行微切削,含有磨料的水射流的切割情况就像砂轮一样,只不过一般砂轮的软质基体在这里被水射流代替了。

磨料射流切割根据磨料加入的方法又分成前混和后混两种。前混磨料射流切割是在水射流形成前,使水、磨料均匀混合,之后在高压下水和磨料从喷嘴中高速喷出,磨料和水流具有相同的压力和速度,但实现有一定难度。后混磨料射流切割是在高压水射流形成后,依靠高压水流经过水喷嘴时所产生的负压来吸卷和加速磨料,因而磨料很难进入射流的核心而得到充分加速,即磨料很难达到水的速度,这导致能量的浪费。磨料通常采用粒度为80~150目的二氧化硅、氧化铝、柘榴石等,磨料的状态有干式和湿式两种,其供给方式分自吸式和动力机械(压缩空气和泵)输送式,大多数使用干式磨料,供给方式采用自吸式。工作示意图如图2所示。

2.2 系统组成

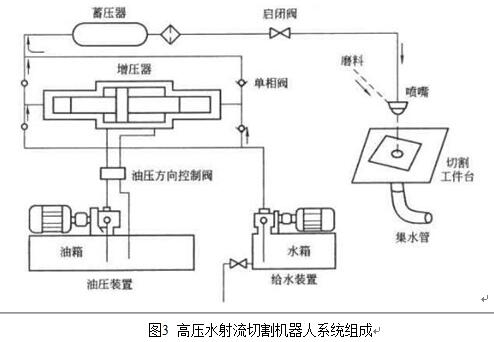

使用高压清洗机进行水切割是指将水增至到高压状态,然后通过节流小孔,让水压的热能转化成射流动能,最后采用这种高速密集的水射流来进行切割施工。磨料水射流切割就是再往水射流中加入磨料粒子,经混合管形成磨料射流进行切割。高压水射流切割机器人系统组成如图3所示。

实现上述功能的部件分别是:

(1)机器人系统

机器人系统中包含机器人、控制柜、示教器和安装底座及水刀头夹持治具,是水刀切割系统中的控制部分,实现水刀的切割流程控制切割路径规划和外围设备的协同控制。

(2)供水装置。就是将水质软化,这是切割作业时必备的条件,没有供水装置,要达到切割的目的那简直就是空想,也是根本不可能实现的愿望,因此,供水装置势必不可缺的。

(3)增压装置。增压装置是设备的重要构成部件,其核心是增压器。增压器能够使水到达可以正常工作的水压,确保切割任务的按时完成,因此,这一构件也是非常重要的。

(4)高压水路装置。增压系统和切割头装置是由高压水路连接的。在具体施工时,要采用超高压钢管和旋转接头,钢管要有挠钩性,各类接头要耐用、可靠、灵活,除此之外,旋转接头要有多种旋向型式和一定的工作寿命,才能保证切割工作的正常运行。

(5)磨料供给装置。这一装置包括料仓、磨料、流量和输送管。

(6)切割头装置。切割头装置包括——高压水开关阀和宝石喷嘴、水磨料混合室和混合管等部件。

(7)运动控制装置。现如今的切割设备都是由微机控制或由工业机器人操作,可实行五轴联动。由此看来,高压水射流切割是一种高精度的切割工艺方法,必须由高精度的切割设备来充分配合才能满足工作的要求。

(8)接收装置。切工件和割头的处于接收装置的上方,接收装置就是用来收集切割剩余射流。具有消能、降噪、防溅和安全等功能。

3 高压水射流切割技术的工业应用

使用水射流技术可以实现多种操作,例如切割、脱胶、清洁、钻孔、修边、开槽以及工件表层材料的去除[6-8]。工业的发展以及新材料的不断涌现对加工过程提出了新的要求。例如,在航空制造业中使用了一些特种材料,如钛合金、碳纤维复合材料、增强塑料玻璃等,这些材料用其它方法难以进行切割或存在加工质量问题。对于高强度高硬度材料(如钛合金),若采用激光切割,由于激光切割是在高温下进行的,在材料切口处会产生热影响区,热影响区对材料的性能有严重的危害,所以必须通过磨削彻底消除热影响区,增加了加工工序,降低了生产效率。而对于碳纤维复合材料,在用普通方法高速切割时,易在刀具上产生缠绕。高压水射流切割由于其独特的优点,对这些用其它方法难以切割的航空材料,是非常理想或唯一的加工手段。

目前工业中使用的水射流技术主要有两种实现方法:纯水射流和磨料水射流。在过去的20年中,纯水射流已经得到了广泛的应用,并为磨料水射流技术奠定了基础使用纯水射流可以进行清洁和去毛刺等操作。当水压在100MPa以上时,塑料、纸张和纺织品等软材料可以被切割。然而,对于硬质材料的切割而言,由喷嘴射出的高压水的力量还不够充足。将磨料注入高压泵和初始加速喷嘴之间的水流中。磨料的加入使得水射流具有了锯条的特性,射流的力量被大大加强了。磨料水射流几乎可以切割任何材料,例如玻璃、金属、合金、陶瓷材料和碳化金属。近年来,高压水射流技术的应用获得了极大发展。在国外,水切割还被作为一种革命性的工具应用于外科手术当中。

工业上常用的磨料水射流切割技术包括磨料注射切割和磨料悬浮切割,即我们通常所说的前混合式磨料切割和后混合式磨料切割。这两种方法的本质区别在于磨料加入水中的方式不同,同时磨料悬浮切割技术能提供更好的切割效果。还有一种被称为聚合物水射流的方法,即向水中加入少量高分子长链聚合物的添加剂,提高射流密集度及射程,主要用于切割较软或稍硬材料。

汽车工业:加工各种非金属材料,如仪表板、地毯、石棉刹车衬垫、门框、车顶玻璃、汽车内装饰板、橡胶、塑料、燃气箱等,以及其他内外组件的成形切割。航空工业:可切割特种材料,如钛合金、蜂窝状结构、碳纤维复合材料及层叠金属或增强塑料玻璃等。如用水射流切割飞机叶片,叶片的切割边缘无热影响区和加工硬化现象,省去了后序加工。铸造工业:铸造工厂可用水射流切割技术去除工件外部的氧化铝、铸件上的型砂及陶瓷涂等。同时,可切割常规方法难以切割的灰铸铁件。电子及电脑工业,可以进行印刷电路板及薄膜形状的成形割。其他工业水射流和磨料射流切割技术还可在其他工业加工中应用,如用于建筑业中切割大理石、花岗岩、陶瓷等,造纸业中加工成品纸卷、瓦楞纸、卫生纸等,木材业中加工胶合板、木板等。

4 国外发展动向

高压水射流[9]中的混合管寿命取决于磨料的流速,即流速越快,磨损越快。混合管磨损后[5],会导致工件的切割缝变宽,不能达到预期的公差极限,更换混合管需要重新定位混合管水射流中心,因而耗费大量的工时。

在切割过程中,当磨料颗粒从射流中脱离出来后,会在工件表面产生喷砂现象,这对铜、玻璃等表面要求光亮度较高的材料来说是最不希望的。新发明防喷装置,固定在切割头上,环绕着切割流,既可阻止磨料从射流中跑出破坏工件表面,又可降低加工噪声。射流切割时的偏转当射流在工件表面移动时,将会沿工件的切割缝发生偏转。射流移动越快,偏转(L)越严重。对于直线切割来说,对工件切割精度影响不大;但对于切割转角及复杂曲线时,就会影响加工精度。所以操作者必须根据切割的材料种类、磨料类型、喷嘴压力、喷管直径、磨料流量、混合管直径以及材料厚度等参数,综合计算出加工工作路径上任一点的切割速度,然后在加工过程中不断调整喷嘴射流移动速度,以确保在所有加工时间内,使射流以最快速度移动并既保证生产率,又不降低切割精度。达此目标既要有理论计算,又需要实际经验,不然是很难完成的。现已开发出一种智能型控制系统,在切割前把所有参数输入到微机中,对整个切割线路进行优化,由微机控制实现最佳速度切割。这种系统可在有DOS系统支持的PC/486 8M RAM)微机上运行,由于系统通过并行口与微机相连,不影响微机的升级换代。美国现已成立水射流联合会(Waterjet Connection),用于联系全国的水(磨料)射流服务中心。该联合会的成员几乎涉及所有水(磨料)射流切割的应用领域,包括切割铝、铜、钛、碳钢、不锈钢以及各种化合物等等。如此广泛的应用,使得联合会能根据用户的需要向他们提供最佳的服务。

5 技术发展方向

高压水射流切割有着十分广阔的应用前景。我国的高压水射流切割技术虽然有了很大的发展,与世界先进水平相比,在向商品转化方面仍有较大差距。发展方向主要有以下几个方面:

(1)提高功率

我国的高压水射流机组功率多在55~130kW之间,压力在100MPa以内。一些欧美同类产品机组功率多在100~300kW,压力为100~200MPa,典型参数可达功率500kW,压力150~200MPa。大功率多为柴油机组,除了机动、方便、易于调节外,分动力驱动液压系统可以作为周边设备的动力源。

(2)提高可靠性

我国的增压器功率小(<15kW),以变压器油作为工质,而水切割要求大功率(>30kW),以清水作工质,且连续运行,对增压器的要求极高。要保证系统的可靠性,必须确保超高压往复精密封和进、出水阀组运行可靠,同时应满足所有承压件材料的选用、检测和工艺的高要求。

(3)提高喷嘴寿命

水射流切割喷嘴的研究一直是个热点,水喷嘴多采用蓝宝石,而寿命问题突出反映在磨料喷嘴上。我国材料很难过关,寿命往往很低。加之小规模试制,更难以保证两个喷嘴的形状和尺寸。

(4)提高智能化水平

国外的高压水射流切割机器人在产品商品化后已转向智能化水平,依赖相关专业的协作,如数控切割平台CNC程序设计、三维仿形切割、六轴机器人,利用这些技术保证了水切割机的可靠运行。我国生产的二维平面运动工作台是由微机控制的,而美国是数控的。我们应首先使二维水切割机达到国外同类产品水平,再谋求更高的智能化技术水平。

高压水射流切割技术是一种符合当今可持续发展潮流的绿色制造技术,是一种新型的冷态高能束切割技术,它是近20年来迅速发展起来的一门新技术,其应用十分广泛。超高压水射流技术的发展体现了绿色制造概念正逐步深入人心,越来越被人们所重视,被认为是21世纪优先发展的主流切割技术。作为21世纪的绿色切割工具,超高压高压水射流切割机器人有着很多优势,而且很有应用前景,今后正向高效、多功能、智能化、高精度化、环保化方向发展。中国作为“世界制造业中心”,应该尽快武装好自己的切割工具,发挥出更高的生产力水平。

6 结束语

高压水射流技术正向高效、多功能、智能化、精细化方向发展,同时机器人技术也发展迅速,高压水射流切割机器人器人系统及相关技术是国家发展迫切需要的核心技术。水射流切割技术与机器人技术的完美结合势必会有更大的发展空间。随着超高压水射流切割机器人的智能化、模块化和标准化程度的提高,其将越来越多的在消防、破拆、防爆等领域中替代现有的作业手段。

参考文献

[1]华林,王华昌.激光切割和水切割技术[J].机械制造,1996(2):6-8.

[2]D.Bingmann, M.Wiemann, E-J Speckmann Cutting of living hippocam palslices by a highly pressurised water jet (macroming o to me)[J]. Journal of Neuroscience Methods,2000(102):1-9.

[3] Honl M, Rentzsch R, Muller G, The use of waterjetting technology in prostheses revision surgery-First results of parame terstuies on bone and bone Cement[J]. JOURNAL OF BIOMEDICAL MATER IALS RESEARCH,2000,53(6):781-790.

[4]D.K.Shanmugam, F.L.Chen, E.Siores. Comparative study of jetting machining technologies over laser machining technology for cutting composite materials[J]. Composite Structures,2002(57):289-296.

[5]杨志,陈世明,张毅军,李满.高压水射流技术的发展及应用[J].机械管理开发,2009,5(24):87-90.

[6]于洪,陆庭侃.高压水射流割缝提高瓦斯抽放效率的研究[J].煤炭科学技术,2009,3(37):44-46.

[7]张东速,杨立志,董祖伟,陈斌. 高压水射流技术在矿井生产中的安全应用[J].煤矿机械,2011,3(32):213-214.

[8]张昊宇,李辉,刘震,崔俊琦.高压水射流切割效能研究[J].机械研究与应用,2008,5(21):15-16.

[9]李连荣,王晓燕,许栋刚.大厚度材料磨料水射流切割工艺及关键技术[J].新技术新工艺,2012,4:79-82.

作者简介

李霞 (1982-) 女 硕士 高级工程师 研究方向:工业机器人

共0条 [查看全部] 网友评论