关键词:多套PLC系统;环形冗余通讯;时序逻辑控制

Abstract: Because of its reliable service carrying capacity and fault self-healing capability, the redundant communication network of ring network is widely used in the communication of multiple computer control systems. With the wide application of workshop automation equipment, building a stable communication network of workshop equipment has become a key problem to ensure the reliable operation of the system. This paper uses PROFINET to build a circular redundant communication network and realizes real-time two-way communication between 5 sets of PLC control systems. This communication network ensures accurate, fast and reliable field control.

Key Words: Multiple PLC systems; Ring redundant communication; Sequential logic control

【中图分类号】TJ768.4 【文献标识码】B 【文章编号】1561-0330(2018)09-0000-00

1 引言

近年来,国家大力扶持基础民生设施建设,而作为民生之本的居民用水问题更是得到了重视。为响应国家号召,同时提高当地人民的用水质量,某新建净水厂引进新型、智能污水处理工艺。应用絮凝沉淀系统、V型滤池过滤系统、智能反冲洗系统等一系列相互配合的工艺流程完成净水处理,不仅实现了水资源的高效利用,而且保证了居民的安全用水,为千家万户带去了生命之源。

根据设计要求,滤池设计流量为1.75*104m3/d,过滤面积为126m2,正常过滤速度为6.1m/h,整个滤池共分为四格,每格滤池受控于一套控制系统;反冲洗系统采用气冲、气水同时冲、水冲及表面扫洗的工作流程,整个反冲洗系统受控于一套控制系统;文章主要的技术难点在于保证系统间数据双向传输的实时性,找到最合理的反冲洗启动时间,以保证水质;并在正常过滤期间,使两个系统保持相互独立。如此,V型滤池过滤系统与智能反冲洗系统之间可靠、稳定的通讯就成为了本文研究的重中之重。

2 搭建车间通讯网络

2.1 通讯流程图

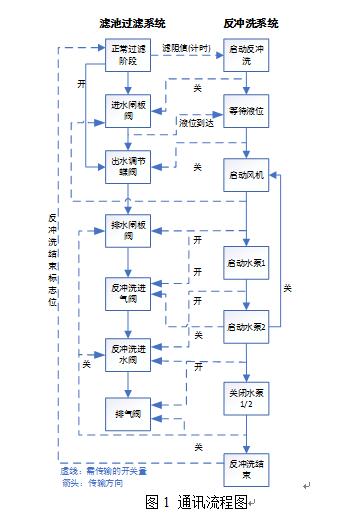

通讯流程图如图1所示。

车间环网通讯数据流在滤池过滤系统与反冲洗系统之间传输。在正常过滤阶段,通讯处于等待状态,工作流程在滤池过滤系统内运行。若检测到滤阻值(计时)满足反冲洗条件,则启动反冲洗,同时开启车间环网通讯系统。如此,系统工作流程以“关进水闸板阀——等待液位到达——关出水调节蝶阀——启动风机——开进水闸板阀——开排水闸板阀、反冲洗进气阀——启动水泵、反冲洗进水阀——开排气阀——关闭水泵、风机、进水/进气阀——结束反冲洗”的方式完成两系统间的通讯,达到系统的控制要求。

2.2 建立网络连接

2.2.1 车间环网通讯网络

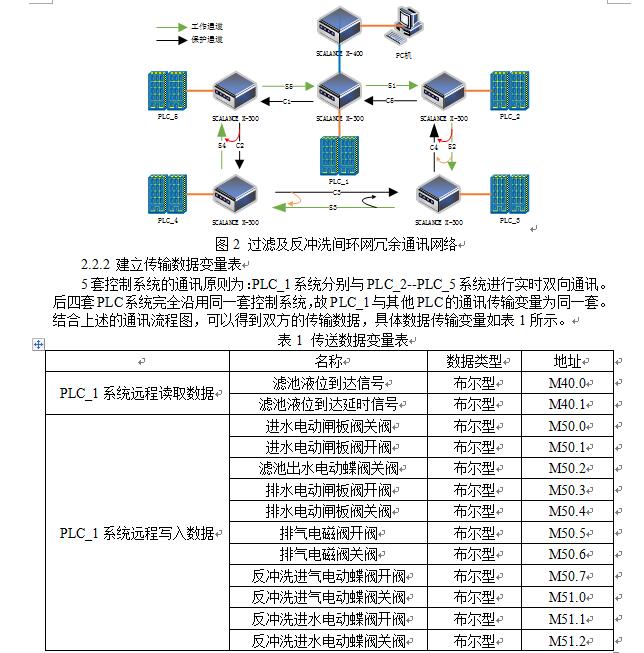

文中所研究的多套控制系统通讯经由时序控制和环网冗余通讯技术双重安全保障,两者相辅相成,共同构建了一个可靠的车间通讯链路网络。此以太环网通讯网络包括一台工业计算机(PC机),5台S7-300 PLC(PLC_1至PLC_5),6台工业交换机和6个光纤转换器,其中1台交换机选择具备自愈网及支持冗余连接的西门子SCALANCE X-400型号,另外5台工业交换机选用其同系列的SCALANCE X-300型号。通过对通讯数据量的比较及考虑到项目方对控制系统精度、通讯安全级别的要求,此以太环网通讯网络采用环形网络业务保护方式中的二纤双向通道保护,以保证系统的稳定、安全运行,具体过滤及反冲洗间环网冗余通讯网络如图2所示。

2.3 车间环网通讯的实时性分析

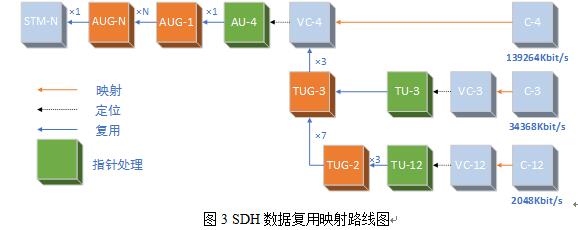

车间通讯网络系统中各控制系统间数据传输依靠SDH传输原理实现。SDH叫做同步数字传输体制,属于数据传输协议的一种。此技术基于同步时分复用和灵活映射结构,采用字节间插复用方式,不需要进行复杂的协议控制,特别适合数据传输实时性强的业务。具体的复用路线图如图3所示。

3 基于车间环网通讯的多滤池协调工作分析

3.1 环网冗余通讯网络系统工作过程分析

正如上文所说,此两大系统相互配合工作的关键在于彼此可靠、稳定的通讯业务。然,仅仅依靠时序的控制是不能够保证通讯完全可靠运行的,通讯故障也是不可完全避免发生的。如此我们还需要引入车间通讯以太环网冗余技术,以保证通讯链路稳定、可靠的运行。同时,在建立以太环网冗余通讯链时,也要令其具备自愈能力,即在环网网络链路发生故障时,无需人工干预,设备即可在极短时间内(≤50ms)自动切换通讯线路,恢复所携带的业务,其切换时间之短,令我们感觉不到网络出现了故障。

具体的车间通讯网络图如2.2.1节中图2所示。

工作原理分析:

正常通讯状态,数据流经由工作通道(S1-S5)完成通讯业务;

单纤(S4)故障时,数据传输通道经由蓝色箭头倒换为:S1-S2-C3-C4-C5

-C1-C2-C3;

双纤(C3、S3)故障时,数据传输通道经由红色箭头倒换为:S1-S2-C4-

C5-C1-C2-S4-S5-S1;

交换机(PLC_3)故障时,数据传输通道经由橙色箭头倒换为:S1-S2-C4

-C5-C1-C2-C3-S3-S4-S5-S1。

环网冗余通讯网络不仅具有一用一备的工作模式,而且在面对各种故障时拥有自愈能力,形成了非常强大的通讯保障能力。在工作过程中,两条通讯线路可以相互转化,同时具有传输容量大、倒换时间短的特点,是当前工业通讯的良好选择。

3.2 多套控制系统双向实时通讯的控制策略研究

多套控制系统之间的相互实时通讯,本质是建立在两套系统通讯的基础之上,与其不同之处在于需要增加系统之间的通讯控制逻辑。多套系统通讯大体分为两种情况:一是多套(3台以上)PLC系统同时进行数据传输;二是多套(3台以上)PLC系统分时进行数据传输。本部分针对以上两种情况分别进行研究、仿真、调试,找出了与其对应的实现通讯的解决办法。

3.2.1 多套PLC系统同时数据传输

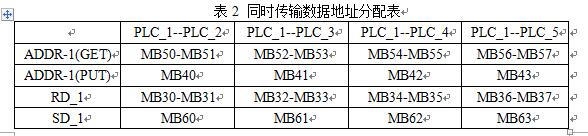

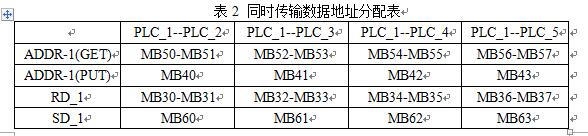

多套PLC系统同时进行数据传输,最大的问题是如何对待传输数据根据要求进行区分,并且精准的传输到对应PLC中。经过大量的实验发现,多系统同时通讯需要在主控PLC_1中编写一套OB35数据传输指令程序块,针对其他四台PLC的控制要求,分别建立四套不同地址的变量表,用于存放不同PLC的传输数据。具体如表2所示。

3.2.2 多套PLC系统分时数据传输

多套PLC系统分时进行数据传输,其困难之处在于如何合理安排PLC_1与其他四台PLC进行数据传输时的通讯逻辑。在经过多次试验之后,找到了一个行之有效的方法:时序控制法。即主控PLC_1中不编写数据传输指令,而在PLC_2到PLC_5中各自在OB35功能块中编写一套数据传输程序,在每一套程序中GET指令的使能端添加一个时间节点,用来控制通讯启动,保证在同一时刻,仅有同时序的PLC进行数据传输,并共同使用同一套变量地址存放传输数据。具体变量如表3所示。

上述通讯方式,必须在建立正确的车间环网通讯网络视图和严格一一对应的伙伴关系条件下使用,再辅以系统程序中具体的控制逻辑,两相结合,就可以很好的实现多套PLC系统相互通讯的问题。本文采用分时传输的方式进行验证。

3.3 定时反冲洗通讯系统

如上所述,文中多套控制系统相互通讯应用的是分时数据传输方式。如此,合理应用时间去控制每套系统的通讯节点在调控整个车间通讯中显得尤其重要。

在车间环形冗余通讯网络的设计中,于PLC_1系统程序块中编写了一套完整的反冲洗自动控制程序(FC块),此程序供PLC_2到PLC_5系统调用,并在主程序(OB1)中编写了定时反冲洗启动程序,用于调控PLC_1系统与其他PLC系统通讯,具体程序如图4所示。

程序中,通过定时器与计数器的配合,每隔6小时输出一个脉冲,根据设定值,循环左移指令左移一位,MD12赋初值16#88888888,同时MD12里的值传送给MD0,以M0.4到M0.7分别作为PLC_2到PLC_5四套系统启动反冲洗的信号。同时,M0.4-7亦是车间环形冗余通讯网络的启动信号。具体操作为(以M0.5为例):当M0.5为1时,启动通讯模块OB35,为数据传输做准备;在PLC_1系统处于自动运行状态时,检测到自动控制程序中M0.5为1,根据通讯网络设定,此时环形冗余通讯网络系统认为PLC_1系统与PLC_2系统进行通讯,其他PLC系统只负责数据的传输,而不截留数据,同时,在发生故障时,作为数据的备用传输通道;而后,根据通讯指令设定的地址,系统双方进行数据传输;以数据传输的最后一位对MD0赋值16#00000000,数据通讯通道关闭,数据传输完成,通讯网络系统回到静默状态,等待下一次通讯启动信号。

3.4 通讯实验仿真及结果监控

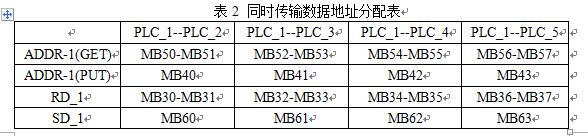

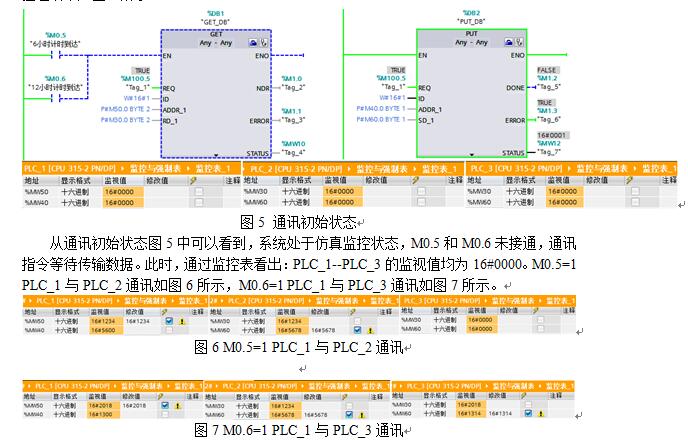

文章选择PLC_1至PLC_3进行通讯验证,采用分时数据传输方式,以循环的方式令PLC_2至PLC_3每隔六小时启动一次通讯指令,完成数据传输任务,实现控制要求。具体验证结果如图5所示。

从图6和图7的仿真结果来看:当M0.5为1时,PLC_1与PLC_2之间进行数据传输,PLC_3作为数据传输通道,仅携带业务通讯,并不截留数据。M0.5=1,向PLC_1中MW60写入16#1234,通过监控看到,数据已经传入PLC_2中的MW30,而PLC_3中MW30依然为16#0000。同时,向PLC_2中MW60写入16#5678,可以看到数据已经在PLC_1的MW40中了。如此,就完成了系统间的双向通讯。

同理,当M0.6为1时,系统间通讯原理同上所述。

4 总结

文章主要研究了多套PLC系统相互实时双向通讯的问题,介绍了两种不同的通讯方法,并重点分析了分时通讯方式。在车间定时反冲洗通讯系统中,及基于多滤池协调工作的基础上,通过仿真和后期现场调试,验证了分时通讯方式在多系统通讯网络中的可行性。在实际的工程应用中,多套PLC系统间的相互通讯基本脱离不开上述两种通讯方式,主要是在两套系统通讯的基础上增加满足项目要求的控制逻辑,即可实现工程通讯。不同的控制要求往往对应着不同的实现通讯条件,需要我们在实际工作中灵活运用通讯知识,以满足项目要求。

参考文献

[1]王欠欠,崔小静,何欧,等. 供水车间PLC系统调试策略和方法[J]. 中国仪器仪表,2016,2:43-46.

[2]尚敏,许传生,郑九林. 不同PLC系统间通讯的实施方案[J]. 品牌与标准化,2010,18:49.

[3]夏维,林苗丹. PLC系统冗余应用试验[J]. 工业控制计算机,2009,22(4):93-94.

[4]王荣耀. PLC系统通讯网络的应用[J]. 2014年全国轧钢生成技术会议文集(下),2014,545-547.

[5]林毅豪. SDH自愈环网的探析[A]. 科技视界,2017,28(07):108+110.

[6]杨超. 企业通讯系统SDH自愈环网的设计与实现[D]. 科技信息,2009,5:349-350.

作者介绍:

黄建坤 (1992 -) 在读研究生 研究方向为电力电子与电力传动

共0条 [查看全部] 网友评论