Abstract: In recent years, more and more enterprise factories pursue production automation and intelligence, so as to improve production efficiency, the demand for intelligent automation is also increasing,therefore, in order to improve the comprehensive automatic control level of reaction workshop of finished oil depot, a stable and feasible operation and monitoring system of reaction workshop of finished oil depot was designed, the programmable controller is taken as the core to control the field signal, and KINGVIEW6.5 kingking software is used to design the dynamic picture, and remote operation monitoring is realized through the configuration software WEB function.

Key words: Kingking software Programmable control technology Remote control.

【中图分类号】TL363 【文献标识码】B 文章编号1606-5123(2018)09-0000-00

1 引言

随着现代化学工艺的高速发展,越来越多的化工企业不仅越来越追求高效的生产技术,还在追求着企业工厂的智能自动化。所以在成熟的成品油合成工艺的前提下,设计了这套成品油合成运行与监测系统,并由此提出了以下几点的控制需求。

利用可编程逻辑控制器(PLC),KINGVIEW6.5组态王软件,多种类型的传感器以及工控机。组成成品油合成库反应车间运行与监测系统的硬件设施。此硬件系统不仅能实现运行与监测功能,还实现了良好的稳定性、实时性,并且易于扩展。

利用KINGVIEW6.5组态王软件开发了与成品油合成工艺流程相匹配的组态界面系统,并且为了获得更加良好的智能自动化体验,还由此设计了相匹配的运行与监测系统的状态显示,运行与监测的历史运行曲线显示,报警界面显示,以及组态界面切换与退出等功能。

利用各种类型的传感器,采集成品油反应车间的原料、催化剂、成品油的量等各种数据,并反馈给组态界面显示。

根据成品油合成工艺流程,利用阀门控制成品油合成所需的原料与催化剂的进给速度和进给量。从而实现对成品油合成速度的控制。

2 系统分析与功能描述

此设计是基于组态软件的运行监测系统,其具体表现为利用传感器设备及可编程控制技术将合成成品油的各个工艺流程相结合,并利用组态软件的web功能,将合成成品油的各个系统连接起来,进行合成成品油系统的运行监测,实现成品油合成的智能自动化。有主系统、成品油合成速度控制系统、报警系统、运行趋势系统、温度检测系统、远程控制系统等。

2.1 主系统

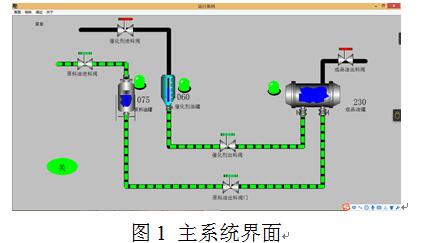

主系统就是利用KINGVIEW6.5组态王软件设计出反应车间的动态画面,并对传感器采集到的数据进行显示,如图1所示。

功能设计:

(1)能实现对反应车间运行的实时信息。

(2)能实现对阀门的控制。

(3)能实现对报警事件的确认操作。

(4)能实现对整个反应车间的运行控制与监测。

2.2 成品油合成速度控制系统

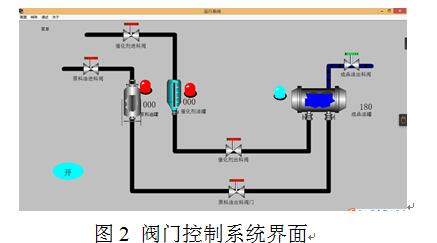

成品油合成速度控制系统就是利用组态软件的web功能和可编程控制技术对原料,催化剂及成品油的输送管道上的阀门进行控制。其阀门控制系统界面如图2所示。

功能设计:

(1)能实现对原料和催化剂的输送量和速度进行控制。

(2)能实现成品油的输送速度和输出量加以控制。

2.3 报警系统

利用传感器采集数据,然后上传到组态软件进行分析是否达到报警条件,如果达到了就利用蜂鸣器发出警报声,生成报警事件并进行记录保存和显示,如图3所示。

功能设计:

(1)能对原料油罐,催化剂罐,成品油罐中的剩余量进行检测并发出警报。

(2)能实现系统发生异常时,发出警报声提醒操作人员。

(3)能生成报警事件并进行记录保存和显示。

2.4 运行趋势系统

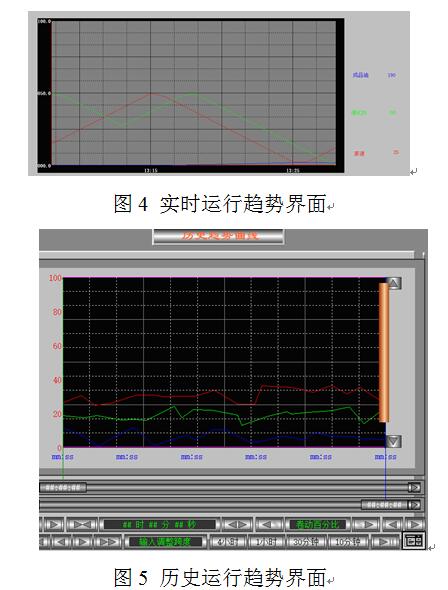

利用传感器采集数据,然后上传到组态软件中进行记录与显示,并生成历史运行趋势文件,进行保存,方便其他操作人员进行数据查看,如图4、图5所示。

功能设计:

(1)能实现对反应车间运行数据进行图像显示。

(2)能实现生成历史运行趋势文件和保存。

2.5 温度监测系统

利用温度传感器对原料油罐,催化剂罐,成品油罐和输送管道进行温度监测,并把采集到的数据上传到温度监测系统进行实时显示和数据保存。并且当某个环节出现温度异常,会生成报警事件并发出警报声提醒操作人员,如图6所示。

功能设计:

(1)能实现数据上传和保存。

(2)能实现对成品油合成工艺流程的温度监测。

(3)能实现温度异常时,发出警报声提醒操作人员。

2.6 远程控制系统

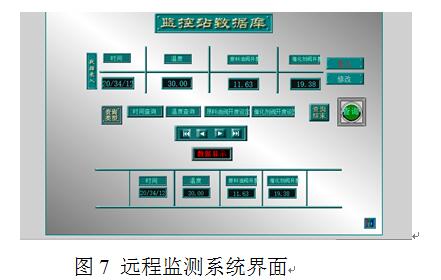

利用组态软件中的web功能,使操作人员可进行远程控制,不必进入反应车间也可以对反应车间的运行进行控制与监测。能实现的主要功能有对反应车间远程运行控制和运行情况的监测,如图7所示。

3 软件概要

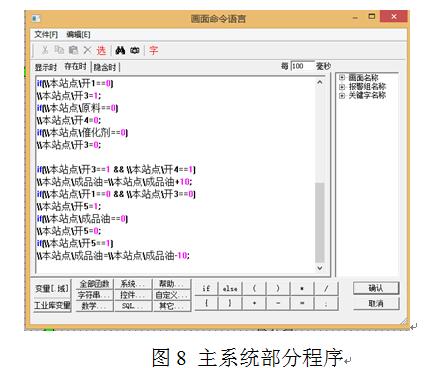

如图8所示,本系统利用KINGVIEW6.5组态王软件,C语言编程编程控制,可编程控制技术,远程通信设备以及传感器设备构成。程序由C语言进行编写,简单明了且和组态软件结合能完美的达到控制成品油合成的工艺流程。温度异常报警,通过温度传感器等设备,采集到温度异常的信号,然后启动蜂鸣器报警器,并显示报警情况提醒操作人员。

4 结束语

该系统采用了组态控制技术,利用组态软件相结合。达到自动化控制的目的。而且通过组态技术,使操作人员也能更好的根据自己所需控制的对象和控制目的进行组态组合。真正实现对成品油合成工艺流程的自动化,智能化及人性化控制。此系统通过多次调试与测试,证实了本系统具有很好的稳定性,而且本系统的功能多样,易于扩展。

参考文献

[1]李宁.组态控制技术及应用.北京:清华大学出版社,2015.

[2]杨洋.废弃塑料裂解炼油过程控制系统的研究与设计,2012.

[3]俞志根,于洪永.传感器与检测技术.北京:科学出版社,2011.

[4]马宏革.可编程控制技术.北京:化学工业出版社,2015.

[5]谭浩强.C程序设计.北京:清华大学出版社,2010.

作者简介

赵强(1997-) 男 研究方向:工业机器人技术方向

共0条 [查看全部] 网友评论