关键词:MiniSKiiP Dual Split MLI;组串型逆变器设计;IGBT 7;功率密度最大化;1500V DC光伏系统;模块化UPS设计

Abstract: This paper explains how deals with Semikron MiniSKiiP Dual Split MLI offers the most powerful baseplate-less string inverter design available and is ready for 1500V DC bus voltage and up to 180kW output power. In a second version optimised for 1000V DC bus, the same design pushes the power density of medium-power standalone and modular UPS designs to 150kW. Thanks to its easy assembly concept, MiniSKiiP knows no bounds when it comes to new applications and markets.

Key words: MiniSKiiP Dual Split MLI; String inverter design; IGBT 7; Maximize power density; 1500V DC solar system; Modular UPS design

【中图分类号】TM464 【文献标识码】B 【文章编号】1561-0330(2018)10-0000-00

1 引言

2017年,MiniSKiiP迎来了20岁的生日。2018年,赛米控正再次展示其创新潜力。随着最新一代IGBT芯片的推出,MiniSKiiP再次成为低功率和中等功率电机驱动器在功率密度和性能上的新标准。结合MiniSKiiP SPRiNG技术众所周知的优势和简单的装配工艺,新的性能基准正被设定中。

得益于其简单的装配理念,MiniSKiiP能全面适应新的应用和市场。MiniSKiiP Dual Split MLI提供最强大的基于无基板模块的组串型逆变器设计,可用于1500V DC母线电压,输出功率高达180kW。在针对1000V DC母线电压所优化的第二个版本中,同样的设计将中等功率独立模块化UPS的功率密度提升至150kW。

凭借20年的现场经验和4000万个投入现场使用的模块,MiniSKiiP平台已成为低功率和中等功率电机驱动器的标准。随着适用于多轴或四象限驱动器的新版产品推出,驱动器产品组合正在不断扩展。

2 MiniSKiiP系列模块及优势

MiniSKiiP也是适用于SiC芯片的理想功率模块,包括混合SiC和全SiC解决方案的。 MiniSKiiP SiC系列产品配备了来自Rohm和Infineon的最新芯片,可在提供基准性能结果的同时还具有MiniSKiiP的所有优点。下面让我们对此做个详细的了解。

2.1 MiniSKiiP系列模块的封装工艺

出色的安装理念不仅在驱动应用中令人印象深刻,而且也非常适合太阳能组串逆变器所需的大批量制造工艺。MiniSKiiP系列封装的额定电流4A-400A的模块的封装形式如图1所示。

2.2 MiniSKiiP系列模块的拓扑结构

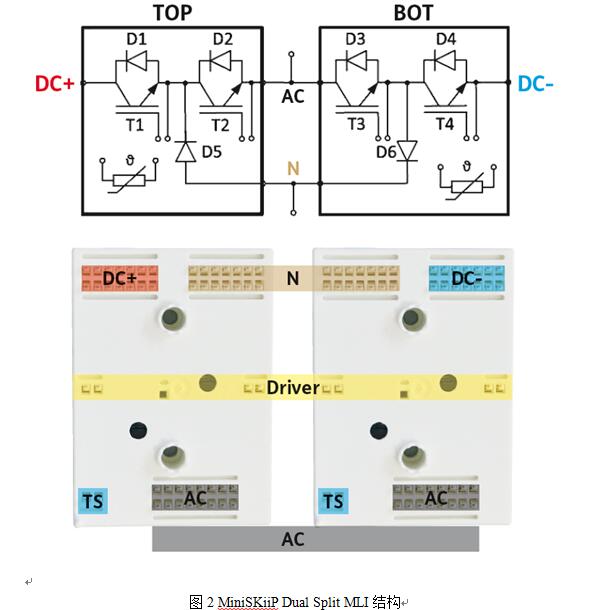

赛米控提供广泛的三电平MiniSKiiP模块产品组合。最新增加的产品是MiniSKiiP Dual Split MLI模块,额定电流400A,额定电压1200V。作为一种选择,它也可以在中性点钳位电路中使用SiC肖特基二极管以实现最高效率。该新模块允许采用无基板模块和PCB安装的逆变器设计,功率高达180kW,适用于1500VDC光伏系统,它为此类产品设立了新的标杆。MiniSKiiP Dual SPRiNG触点的布局允许低电感直流母线连接,也便于驱动集成和并联交流端子连接。

这种优秀的解决方案克服了并联三电平NPC逆变器所面临的挑战。该方法适用于构建可扩展和模块化的桥臂。赛米控的想法是利用NPC拓扑结构中的对称性,并采用上、下半桥NPC拓扑结构,称为MLI TOP和MLI BOT。每个半桥NPC拓扑结构都在其自己的模块中实现,如图2所示。MiniSKiiP Dual是继SEMITOP E2和SEMITRANS 10之后,第三个使用该创新和高效方法的产品系列。

2.3 三相逆变器应用实例及优势

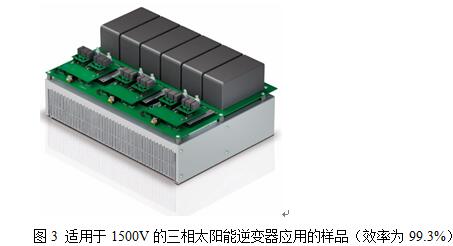

中性点钳位电路(D5和D6)也经过了优化:您可以在这里选择带有赛米控CAL4F二极管的标准型号或带有SiC肖特基二极管的高效解决方案,效率可高达99.3%。

除了单个模块,赛米控还开发了一个应用示例,演示了一种可用于1500V直流电压的三相逆变器级的简单设计方法,如图3所示。

除基于1200V IGBT的模块外,MiniSKiiP Dual Split MLI模块还可提供650V IGBT。芯片组也同样进行了优化:对于输出级,快速且具有软开关特性的S5 IGBT芯片用于与外部开关T1和T4;具有低饱和电压VCE,sat的L5 IGBT芯片用于内部开关T2和T3。二极管是快速开关硅器件或用于较慢的开关器件的标准续流二极管。

这些模块非常适合用于运行在1000V DC最高母线电压和400V AC输出电压的高效系统上,如UPS和太阳能系统。得益于优化的芯片组选择,该解决方案可在单个19英寸机架内实现高达150kVA的输出功率。该解决方案在满载时99%的单一转换效率为模块化UPS系统设立了新的功率密度基准。如果使用可选的碳化硅二极管作为钳位电路(D5、D6),转换效率甚至可以超过99%。

3 MiniSKiiP系列模块采用的新技术及参数分析

3.1 采用MiniSKiiP 6单元模块及优势

谈到碳化硅,我们将面临一个普遍的问题,即MiniSKiiP是否是适用于SiC器件的合适功率模块。每当我们谈论全SiC功率模块时,主要的需求是低电感模块封装。但这不是必需的,特别是对于额定电流较低的功率模块。引入模块杂散电感和额定电流值(Lstray×Inom)的评估因子使我们能够轻松地评估SiC功率模块的性能。因子越小,可用性越好。虽然使用MiniSKiiP 6单元模块时,弹簧设计和布局方式将杂散电感固定至大约20-25nH,电流额定值随芯片组不同而变化。6单元模块的最高可用额定电流为90A,因此评估系数值为2.25×10-6,这是一个可接受的值:预计性能不受限制。对于具有较低额定电流(如30A)的全SiC MiniSKiiP,评估系数低至0.75×10-6,从而实现SiC MOSFET较快的开关频率应用。

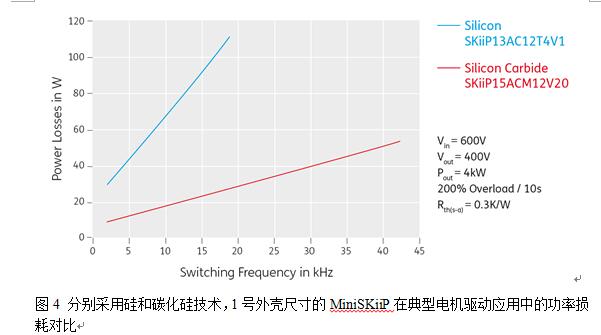

在目前的全SiC功率模块系列产品中,1200V 6单元模块的额定电流范围为25A-90A。该系列产品的最新成员将是配备了英飞凌最新SiC MOSFET芯片,Rds为45mΩ,采用1号封装尺寸的6单元MiniSKiiP模块。图4显示了一个4kW电机驱动器功率损耗的直接对比。在这种情况下,SiC MOSFET的dv/dt被限制在10kV/μs,以限制电机绕组的应力及满足EMI的要求。使用SiC功率模块,15kHz下的功率损耗降低了75%。同时效率从97.8%上升到99%以上。这使得SiC成为高效率或电机集成驱动器的完美解决方案,其中逆变器直接构建在电机外壳上或电机的内部。在这种情况下,耗散功率损耗的能力有限,必须使损耗最小化。

3.2 采用英飞凌新型IGBT 7模块及优势

此外,在给定条件下,基于硅器件的电机驱动器不能在开关频率高于18kHz时使用,否则会超过150℃的操作运行结温。碳化硅模块可在40kHz下运行,功率损耗约与硅版本驱动器在8kHz频率下的损耗相同。对于那些支持高达几kHz输出频率的高速电机驱动器,碳化硅是唯一的解决方案。

同样在硅产品世界中,新的芯片技术有助于MiniSKiiP及其在电机驱动中应用的创新。MiniSKiiP是赛米控产品中第一个配备英飞凌新型IGBT 7的产品系列。这款新一代的IGBT采用先进的Micro Pattern Trench单元结构和最新的薄晶圆技术。因此,这款新型IGBT系列在额定电流和最高结温(Tj=175℃)下的饱和电压仅为1.75V,在建议的150℃运行温度下饱和电压为1.70V。相比之下,上一代(IGBT 4)在Tj=150℃时的饱和电压为2.1V。这意味着电压减少20%以上,同时芯片尺寸减少近25%。

得益于芯片尺寸的减小,MiniSKiiP产品的功率等级得到显著提升。例如,随着新技术的使用,采用2号封装尺寸的MiniSKiiP CIB(整流-逆变-刹车)模块的最大电流将从35A增加到50A,而采用3号封装尺寸的MiniSKiiP 6单元模块的最大电流从150A增加到200A。假设散热器温度为80℃,开关频率为4kHz,过载系数为150%,则输出功率将增大20%以上。

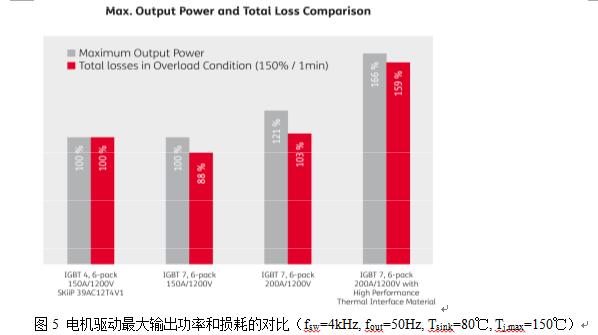

3.3 采用高性能导热硅脂及优势

通过使用高性能导热硅脂(HPTP)可大大降低结到散热器的热阻,输出功率可进一步增加。对于新型200A IGBT 7器件,Rth减小了30%以上。结合这些改进-使用200A IGBT 7代替150A IGBT 4,使用高性能导热硅脂代替标准导热硅脂-可用输出功率可提高65%以上。降低的饱和电压不仅能够使芯片尺寸缩小,而且还能够在给定输出功率下降低总损耗,从而提供更好的整体效率并减少散热器的工作量。图5对比了不同器件在过载时的总损耗(估计值)。仿真结果表明,与基于150A IGBT 4的解决方案相比,基于IGBT 7 150A模块的55kW逆变器在过载条件下的总损耗降低约12%。使用200A IGBT 7、额定功率为67kW的设计与采用基于150A IGBT 4的模块的55kW系统相比,其最大损耗略高。这意味着,IGBT 7扩展了最大输出功率范围,从而实现了可扩展的功率模块平台,功率范围为1至110kW。此外,这也意味着可以直接升级现有基于MiniSKiiP设计的功率密度。

IGBT 7的设计完全专注于电机驱动,这体现在以下几个方面:IGBT 7在高芯片温度下的短路耐受时间为8μs。可承受的峰值电流为额定电流的三倍。受益于IGBT导通时可完全控制的dv/dt以及关断时4kV/μs的低dv/dt,因而可以考虑到对电机绕组的影响。这也减少了满足系统EMI要求所需的工作量。

第一步将看到在所有MiniSKiiP CIB和6单元标准型号模块中全面采用IGBT 7,重点关注完全填充芯片面积的功率模块。这些在功率密度方面提供简单和直接的好处。

3.4 创新拓扑结构来丰富产品线

除了最新的IGBT技术外,MiniSKiiP产品组合还通过创新的拓扑结构来丰富产品线,这些拓扑结构有助于节能。在电梯中使用可再生驱动器变得越来越流行。这是因为传统逆变器只允许电能在一个方向上流动,从电源到负载(通常是电动机)。随着对节能电机驱动器的需求不断增长,现代逆变器越来越多地具备双向电能流动的能力。

在非再生逆变器中,电动机的再生能量通过逆变器的制动斩波器转换为热量,制动斩波器连接到制动电阻器。电动机的动能基本上丧失,由于能耗的增加而增加了成本。更重要的是,这种设计可能无法满足能效要求。

这就是为什么再生或四象限驱动器在新逆变器设计中发挥越来越重要作用的原因。在这些设计中,能量不会浪费在制动电阻器中,而是反馈到电网中,有效地降低了能耗。再生驱动器的设置通常需要具有两个功率模块的解决方案——一个用于有源整流器的模块和一个用于逆变器部件的模块。

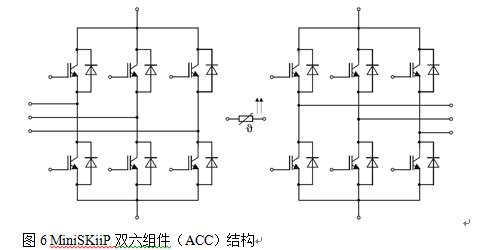

MiniSKiiP ACC双6单元模块将两个独立的6单元组合在一个单独的功率模块中,如图6所示。这些模块可在1200V电压下工作,额定电流高达50A,是低功耗和超低功耗小型电梯或起重机驱动器的完美解决方案。

MiniSKiiP ACC模块的第二个重要应用领域是多轴变频器,如机器人伺服驱动器。 每个轴需要一个独立的六组件模块装来控制机器人的运动。在一个模块封装中集成两个6件组可将模块数量减少50%。这使得变频器的成本和尺寸减小,变频器集成到机器人中更加简单有效。

4 结论及展望

凭借不断占领新市场、采用最新的芯片技术和不断增加的新拓扑结构,MiniSKiiP展现出非常有前途的前景和不断增长的需求。为了应对未来,MiniSKiiP的生产能力将从2019年第一季度开始扩大50%。这项投资展现并证实了未来MiniSKiiP在中低功率领域的重要性。

除了产能增加外,MiniSKiiP外壳材料正在升级,以实现更高的CTI(相对漏电起痕指数)。CTI是一个描述电击穿绝缘材料的指标。该值越高,不同电压极两点之间的距离就可以越小。新材料的CTI为600,可以更好地自由协调新系统的设计。此外,新的封装材料表现出更高的负载变形温度,这将使MiniSKiiP的外壳在未来可适用于更高的最高芯片温度。通过改用这种新材料,赛米控也正确保原料长期供应的可靠性,这是整个供应链的重要组成部分。

MiniSKiiP Dual 1和2是首款采用新外壳材料的MiniSKiiP封装。所有其他MiniSKiiP封装将在2018年底之前转移到新的封装材料。

MiniSKiiP适用于未来:不仅采用了最新的硅和碳化硅芯片技术,而且还采用新拓扑结构,它可以征服新市场。最大功率密度和适用于大批量生产的最易安装工艺也便于在太阳能和UPS系统中使用。随着对新封装材料和生产线的投资,赛米控确保我们的产品成为您当前和未来产品开发的首选。

共0条 [查看全部] 网友评论