关键词:FG2100系列变频器;皮带机;主从控制;应用

1 用户现场情况

贵州某煤矿有一皮带机,采用2台185kW异步电机拖动,由于是新矿,设计余量比较大,电机负载轻,皮带机效率低,为了提高皮带机运行效率以及控制自动化控制水平,矿领导经过研究,决定采用变频器对皮带机进行变频改造。

众所周知,皮带机是全矿的流程中枢,一旦皮带机不能正常工作,将造成全矿停产,且会造成巨大经济损失。另外变频器须安装在环境相当恶劣,煤灰比较重,粉尘大的场合。因此要求变频器具有极高的可靠性、稳定性、防护性。基于以上工作特点,变频器设计中须满足的如下主要技术条件:

(1)变频器具有高可靠性、稳定性、防护性。

(2)变频器具有工频运行的旁路功能,一旦出现故障,能够让电机切换到工频运行。

(3)变频器启动过程要求平稳,启动力矩大。

(4)变频器的输出力矩不小于电动机1.5倍额定力矩,满足负载变化大的承受能力和煤炭压带时的再起动的能力。

(5)须满足煤矿电控系统的功能接口和监控要求。

(6)能够实现验带功能。

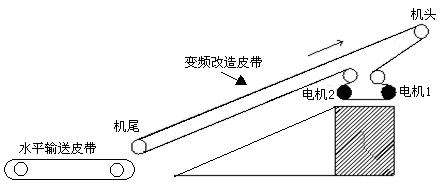

现场电机基本参数如表1所示。皮带机结构示意图如图1所示。

|

表1 1#、2#电机铭牌参数 |

|||||

|

额定功率 |

185kW |

额定电压 |

660V |

额定电流 |

202A |

|

功率因数 |

0.85 |

额定频率 |

50Hz |

额定转速 |

986r/min |

|

接法 |

Y |

绝缘等级 |

F级 |

|

|

图1 皮带机结构示意图

2 新风光FG2100系列变频器基本参数

根据现场情况,需要使用新风光电子科技股份有限公司2套FG2100系列变频器(250kW/660V)实现皮带系统的软启动和调速运行,要求变频器具有重载启动、主从电机转矩均衡控制等功能,并要求变频器具有高可靠性。

FG2100系列通用型变频器是新风光电子公司采用全新理念自主开发的高性能、简易型、低噪音变频器。具有DSP矢量控制功能、实用的PI调节、轻载振荡抑制、输入输出缺相、转速追踪启动、灵活的输入输出端子、参数在线修改、停电和停机参数存储、摆频控制、RS-485控制等一系列先进实用的运行、控制功能。新风光FG2100系列变频器具有满足矿电控系统的功能接口和监控要求。为客户提供了高集成度的一体化解决方案,对降低系统采购和运营成本,提高皮带系统可靠性具有极大的帮助。新风光公司FG2100系列通用型变频器技术参数如表2所示。

|

表2 新风光公司FG2100系列通用型变频器技术参数 |

|||

|

输入 |

额定电源电压 |

电源电压 ±20%,50-60Hz±5%,电压失衡率<3% |

|

|

输出 |

额定电压 |

最大输出电压同输入电源电压相同 |

|

|

额定电流 |

100%额定电流连续 |

||

|

输出频率 |

0~500Hz |

||

|

主要功能 |

控制方式 |

V/F 控制、闭环矢量控制(FVC)、开环矢量控制(SVC) |

|

|

载波频率 |

0.5kHz ~ 16kHz, 可根据负载特性,自动调整载波频率 |

||

|

频率分辨率 |

数字设定:0.01Hz 模拟设定 : 最高频率 *0.025% |

||

|

启动转矩 |

G 型机:0.5Hz/150%(SVC);0Hz/180%(FVC) P 型机:0.5Hz/100% |

||

|

调速范围 |

1:100(SVC) |

1:1000(FVC) |

|

|

稳速精度 |

±0.5%(SVC) |

±0.02%(FVC) |

|

|

转矩控制精度 |

±5%(FVC) |

||

|

过载能力 |

G型:150% 额定电流60s,180%额定电流3s P型:120% 额定电流60s,150%额定电流3s |

||

|

转矩提升 |

自动转矩提升;手动转矩提升0.1% ~ 30.0% |

||

|

V/F曲线 |

三种方式:直线型、多点型、N次方型 V/F 曲线 (1.2次幂、1.4次幂、1.6次幂、1.8次幂、2次幂 ) |

||

|

V/F 分离 |

两种方式:全分离、半分离 |

||

|

加减速曲线 |

两种方式:直线加减速、S曲线加减速 四种加减速时间,加减速时间范围0.0~6500.0s |

||

|

直流制动 |

直流制动频率:0.00 ~最大频率,制动时间:0.0 ~ 36.0s 制动动作电流:0.0%~100.0% |

||

|

点动控制 |

点动频率范围:0.00Hz ~ 50.00Hz 点动加减速时间:0.0s ~ 6500.0s |

||

|

简易PLC、多段速运行 |

通过内置PLC或控制端子实现最多16段速运行 |

||

|

主要功能 |

内置 PID |

可方便实现过程控制闭环控制系统 |

|

|

纺织摆频 |

可实现预置频率、中心频率可调的摆频功能 |

||

|

自动电压调整(AVR) |

当电网电压变化时,维持输出电压恒定不变 |

||

|

过压过流失速控制 |

对运行期间电压电流自动限制,防止频繁过压过流故障跳闸 |

||

|

快速限流功能 |

最大限度减小过流故障,保护变频器正常运行 |

||

|

转矩限制与控制 |

“挖土机”特性,对运行期间转矩自动限制,防止频繁过流跳闸,闭环矢量模式可实现转矩控制 |

||

|

个性化功能 |

点对点通讯 |

可以实现主从控制 |

|

|

V/F分离功能 |

可以满足感应加热、逆变电源等场合 |

||

|

电机过热保护 |

选配综合扩展板,模拟量输入YCI可接受电机温度传感器输入(PT100、PT1000)实现电机的过热保护 |

||

|

多线程总线支持 |

支持三种现场总线:Modbus、Profibus-DP、CANopen |

||

|

恢复用户参数 |

用户可以将自己设定的参数备份并恢复 |

||

|

多电机切换 |

两组电机参数,可实现两个电机切换控制 |

||

|

定时控制 |

定时控制功能 : 设定时间范围 0.0Min ~ 6500.0Min |

||

|

虚拟 I/O |

五组虚拟I/O,可实现简易逻辑控制 |

||

|

瞬停不停 |

瞬时停电时通过负载回馈能量补偿电压的降低,维持变频器 短时间内继续运行 |

||

|

出色的性能 |

以高性能的电流矢量控制技术实现异步电机控制 |

||

|

输入功能 |

数字输入通道 |

5 路可编程数字量输入。其中一路支持最高100kHz 的高速脉冲 |

|

|

模拟输入通道 |

2 路模拟量信号输入:1路 0 ~ 10V、1路0~10V/0~20mA可切换 |

||

|

输出功能 |

数字输出通道 |

1 路开路集电极输出、1 路继电器输出、1路0 ~100kHz脉冲输出(可选为开路集电极式) |

|

|

模拟输出通道 |

1 路模拟信号输出:1路 0 ~10V/0~20mA可切换 |

||

|

运行 |

命令源 |

操作面板给定、控制端子给定、串行通讯口给定。可通过多种方式切换 |

|

|

频率源 |

10 种频率源:数字给定、模拟电压给定、模拟电流给定、脉冲给定、串行口给定。可通过多种方式切换 |

||

|

辅助频率源 |

10种辅助频率源。可灵活实现频率微调、频率合成 |

||

|

保护功能 |

提供多保护功能:上电电机短路检测、输入输出缺相保护、过流保护、过压保护、欠压保护、过热保护、过载保护 |

||

|

选配件 |

远程键盘、远控操作箱、制动单元、输入扩展板、RS-485通讯扩展板、CAN通讯扩展板、综合扩展板、输出扩展板、旋转变压器扩展板、增量编码器扩展板 |

||

3 控制方案

根据用户要求,变频器控制系统拖动皮带机采用双机“主从”控制。

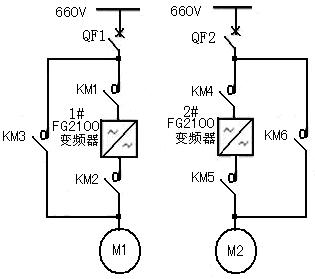

变频器控制方案主回路控制接线如图2所示。

图2 变频器控制皮带机一次接线图

两台250kW变频器分别控制两台185kW电机,变频器采用“一拖一”控制。1#变频器可以拖动1#电机,2#变频器可以拖动2#电机。

当KM1、KM2闭合、KM3断开时,1#电机变频运行。当KM1、KM2断开、KM3闭合时,1#电机工频运行。KM1、KM2 与KM3实现电气互锁。

当KM4、KM5闭合、KM6断开时,2#电机变频运行。当KM4、KM5断开、KM6闭合时,2#电机工频运行。KM4、KM5 与KM6实现电气互锁。

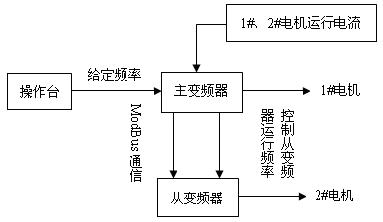

此方案采用两台变频器分别拖动两台电机,将各个电机定子绕组直接分别接在两台变频器输出测;双机联动同步运行变频系统是由完全独立的两台变频器通过主、从机的同步通讯方式保证双电机的转速以及功率平衡。两台电机中任意一台都可作为主机,另一台为从机。双机拖动方案中,变频器对电机的转矩都能独立控制,变频器主从之间可以自动来调整变频器输出功率一致。皮带机变频器主从控制原理如图3所示。

图3 皮带机变频器主从控制原理

如果选用1#变频器为主变频器(控制1#电机),2#变频器为从变频器(控制2#电机),由操作台发给主变频器给定频率值,主从变频器之间采用CAN通讯,1#变频器作为主控,检测1#和2#电机的运行电流,发出输出转矩给定值,控制2#变频器同步运行。通过对两台变频器的输出电流进行采样比较,通过改变2#机的控制信号,使其始终跟随1#机而变化。当2#电机的电流大于1#电机时,降低2#变频器的给定信号,从而使2#电机转速降低,负荷减轻,电流变小;当2#电机的电流小于1#电机时,提高2#变频器的给定信号,从而使2#电机转速升高,负荷加大,电流变大。最终使两个电机负荷基本一致,电流在允许的范围内。

4 现场调试

双机运行采用主从控制。采用主从控制需要解决启停控制及通讯两个问题。

4.1 启停控制及通讯

(1)同步启停。利用主机控制柜上的启动按钮,分出一组信号接至从机主控板端子,这样可保证主、从机同步启停。

(2)主、从机数据通讯。新风光FG2100系列变频器配备综合扩展板,具有CAN通讯接口。可以完成主机、从机之间的数据传输。

4.2 主从控制模式

新风光公司FG2100系列变频器主从控制有两种模式,从机跟随主机频率模式和从机跟随主机转矩模式。开始采用跟踪频率的模式,有关参数设置如表3所示。

|

表3 跟踪频率模式参数设置表 |

||||

|

|

功能码 |

参数名称 |

设定值 |

|

|

主机 |

P0-01 |

控制方式 |

2:V/F模式 |

|

|

A8-00 |

点对点通讯功能选择 |

1:有效 |

||

|

A8-01 |

主从选择 |

0:主机 |

||

|

A8-02 |

主机发送数据来源选择 |

|

1:运行频率 |

|

|

从机 |

P0-01 |

控制方式 |

2:V/F模式 |

|

|

P0-03 |

主频率源 |

9:通讯给定 |

||

|

A8-00 |

点对点通讯功能选择 |

1:有效 |

||

|

A8-01 |

主从选择 |

1:从机 |

||

|

A8-03 |

从机接收数据作用选择 |

1:频率给定 |

||

按照上述参数设置后,主从控制开机正常,由于现场不具备带载测试条件,只进行了空载测试,未出现异常保护问题。

经过一段时间设备投运后,随着负载的加重,现场反馈其中一台变频器随机报过压保护。经过分析后,决定将跟踪频率的模式改为跟踪转矩的模式。跟踪转矩模式参数设置如表4所示。

|

表4 跟踪转矩模式参数设置表 |

|||||

|

|

功能码 |

参数名称 |

设定值 备注 |

||

|

主机 |

P0-01 |

控制方式 |

0:无感矢量模式 式 |

||

|

A8-00 |

点对点通讯功能选择 |

1:有效 |

|||

|

A8-01 |

主从选择 |

0:主机 |

|||

|

A8-02 |

|

主机发送数据来源选择 |

|

0:输出转矩 |

|

|

从机 |

P0-01 |

控制方式 |

0:无感矢量模式

|

||

|

P0-03 |

主频率源 |

9:通讯给定 |

|||

|

A8-00 |

点对点通讯功能选择 |

1:有效 |

|||

|

A8-01 |

主从选择 |

1:从机 |

|||

|

A8-03 |

从机接收数据作用选择 |

0:转矩给定 |

|||

|

|

A8-04 |

接收数据零偏 |

6% |

||

改为转矩模式后,整机运行未再报过压保护问题,用户也未再反馈有什么异常。

在本次皮带机调试过程中,得到以下经验:

新风光FG2100系列变频器具有主从控制有两种模式,跟踪频率模式和跟踪转矩模式,从该现场运行情况来看,皮带机现场应用跟踪转矩的模式效果好一些。采用跟踪转矩模式,当出现主机、从机负荷不均衡时,通过调整从机的A8-04进行负荷均衡,从机电流比主机大,则 A8-04 设置为负数,从机电流比主机小,则设置为正数。

5 结束语

皮带机的驱动系统采用新风光电子科技股份有限公司生产的FG2100系列变频器后,保证了运输皮带的稳定运行,同时降低了能耗。并配合自动控制系统有效解决了皮带运输过程中的跑偏、堆煤、超温等问题。现场应用表明,利用技术先进、成熟可靠的变频调速系统拖动煤矿皮带机,可大大提高皮带机控制自动化程度,降低现场维护量,带来可观的效益,值得大力推广。

共0条 [查看全部] 网友评论