关键词:换刀;PMC;车床

1 引言

车床刀架是车床自动换刀的机构,是车床上的一个重要部件,它用来安装各种切削加工刀具,其结构直接影响机床的切削性能和工作效率。在换刀控制过程中需要对使用刀具进行当前位置识别,刀具位置与目标位置比较判断等功能。数控机床刀架是由机床PMC来进行控制,对于四工位刀架来说,刀架的控制原理其实就是指刀架的整个换刀过程,刀架的换刀过程其实是通过PMC对控制刀架的所有I/O信号进行逻辑处理,实现刀架的顺序控制。

2 刀架换刀流程

数控车床使用的回转刀架是最简单的自动换刀装置,在JOG方式下进行换刀,主要是通过机床控制面板上的手动换刀键来完成的,一般是在手动方式下,按下换刀键,刀位转入下一把刀。刀架在电气控制上,主要包含刀架正反转和霍尔传感器两部分,实现刀架正反转的是三相异步电机,通过电机的正反转来完成刀架的转位与锁紧;而刀位传感器一般是由霍尔传感器构成,四工位刀架就有四个霍尔传感器安装在一块圆盘上,但触发霍尔传感器的只有一个,也就是说,四个刀位信号始终有一个信号为1或者0。

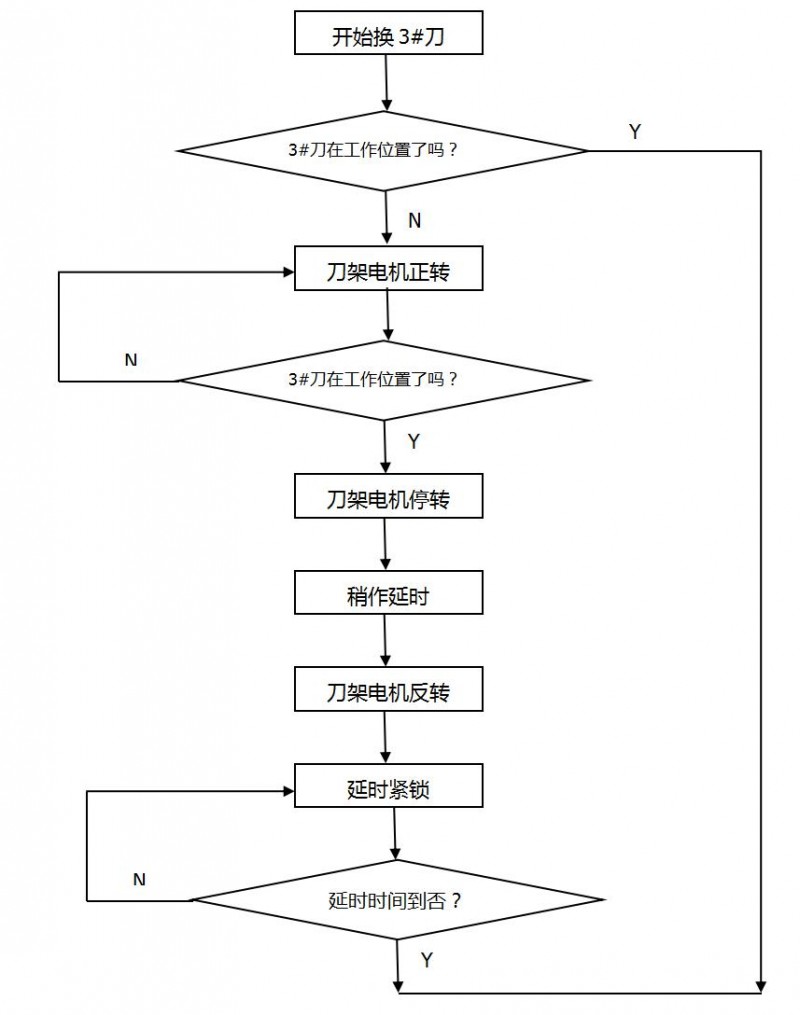

PMC(Programmable Machine Controller)编程主要通常在FANUC数控机床系统中来实现,通过PMC换刀有两种模式,一种是手动进行换刀,另一种则是通过PMC的进行自动换刀(主要有T指令来执行),刀架手动换刀是指机床操作按钮调至手动状态,通过机床手动按键进行换刀选择;FAUNC数控系统中主要是输入T指令来存储刀架目标刀号位置进而控制PMC程序进行判断。在FANUC数控系统当中,输入T指令,如:T01、T02这样的指令,控制刀架换刀至指定的刀位。刀架电机反转为刀架的锁紧过程,选刀位号所控制的时间和锁紧刀架时所需时间则是由PLC程序当中的定时器来决定,其控制流程图由图1所示,刀架的换刀过程流程图以3#刀为例来进行演示实现,其演示图也表现出了编程的设计理念,设计的大概思路为,首先判断所需选择的目标的刀位是否与当前的刀位相同,如果目标刀位与当前刀位不相同,刀架电机进行一次正转,即一次换刀,换刀之后继续进行刀位的判断,直到目标刀位等于当前刀位时,设计使刀架电机立即停止正转,然后在短暂延时过后,是使刀架电机进行反转,以达到延时锁紧的目标,当达到一定的反转时间(锁紧时间)后,即可确定刀架已经精确锁紧,这是立即是电机停止反转,从而达到换刀的目的。

图1 电动刀架换刀过程流程图

3 PMC编程

四工位刀架的PMC编程要了解每个工位上都要安装一把车刀,分别由霍尔开关检测。此控制中四个刀位的输入信号为X3.0、X3.1、X3.2、X3.3(动断信号),另外一个手动换刀键,信号为X9.3(动合信号)

输出信号:

Y1.2控制中间继电器KA3,再由KA3控制KM4接触器的接通与断开。Y1.3控制中间继电器KA4,再由KA4控制KM3接触器的接通与断开。从而控制刀架动作。

本次设计用SUB27功能指令将R600作为表格序号,将每一个工位对应一个表格序号,把对应序号表格里的值给R611,执行后R611等于工位号。

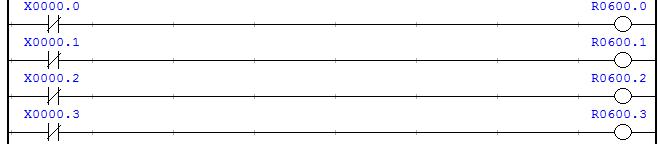

PMC编程主要是通过FANUC LADDER-3软件来编写的,其具体的编程原理以及主要的功能指令介绍如图2所示。

图2 X地址输入

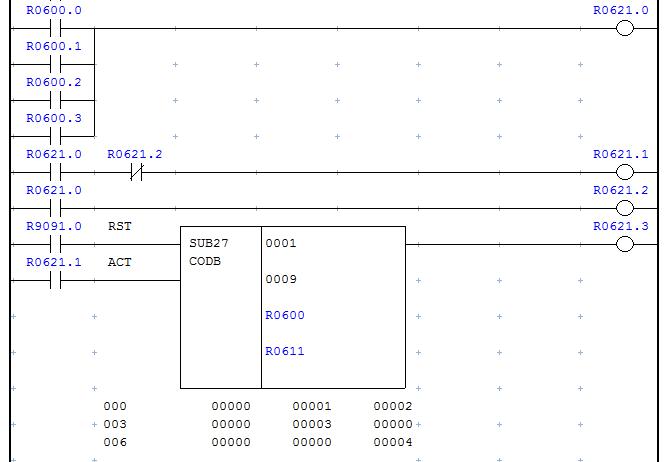

当4个刀架上霍尔元件检查到当前刀架后,例如当前T2刀,X000.1信号由1变为0,R600.1=1。二进制代码变换指令如图3所示。

图3 二进制代码变换指令

图3中,因为刀位检测信号分别对应R600.1-R600.3,当某一刀位上的霍尔元件接通,R600.1-R600.3其中信号为1,从而R621.1=1;SUB27二进制代码变换指令就会运行,SUB27指令主要作用是为了确定当前位置刀号,并把刀位号储存在R0611地址当中,其主要运作方式为当R600以十进制显示,而R600存储数据以二进制数据进行存储,存储方式为从高位到低位是R600.7-R600.0,当前位置为2号刀位时,R600.1为1,转换为十进制,当R600=2时,其R611则对应2,则表示当前刀位处于2号到位中,同理R600=4时,R611=3;R600=8时,R611=4。

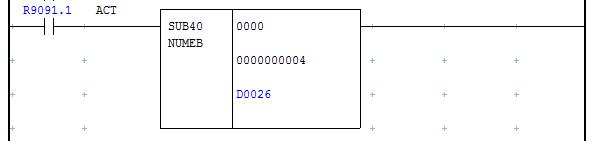

刀位号定义PMC程序如图4所示,SUB40功能指令主要是采用NUMBE指令程序对刀架各工位到位信号进行位置定义,定义了4工位刀刀架的各刀位的信号,即T1、T2、T3、T4。X0.0-X.3也依次对应1-4的刀位信号。可以根据按相应X0.0-X0.3相应的按钮选择目标刀号,(1-4的工位也必须对应相应的R地址,否则之后代码转换的具体数值)D026当中就存储了总刀位数。

图4 数控车床刀架位置定义程序

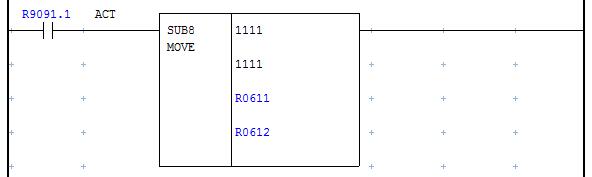

图5 PMC逻辑与指令

如图5所示,图中PMC功能指令SUB8即为逻辑与数据传送指令,将逻辑与数据和输入数据进行逻辑与(AND)运算,并将结果输出至指定地址,还可以用来从指定地址中排出不需要的位数,即此指令目的为把R0611中的值赋予刀R6012当中。

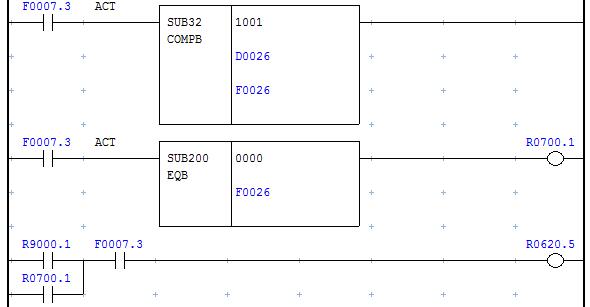

图6 PMC当中比较指令SUB32和SUB200

如图6所示,图中功能指令均为数值比较指令,SUB32为二进制数据比较指令,SUB200为带符号的二进制比较指令,图中程序为带T代码的指令判断:因为F0026存储的是目标刀位数值,所SUB32功能是指如果指令的T代码值(驿码输出F26)大于刀塔工位数时,输出R9000.1=1;而SUB200程序是指如果指令的T代码值等于0,则输出R700.1=1,两种情况下只要存在一种情况,即R0620.5=1,此段程序主要用于系统报警,当输入的指令T代码值大于之前在D026所存储的总的到位数,即4工位刀号数或者是输出0这种不存在的刀位数时,就会出现相应的报警信息,如不存在这两种情况,则继续运行下一步的PMC程序。

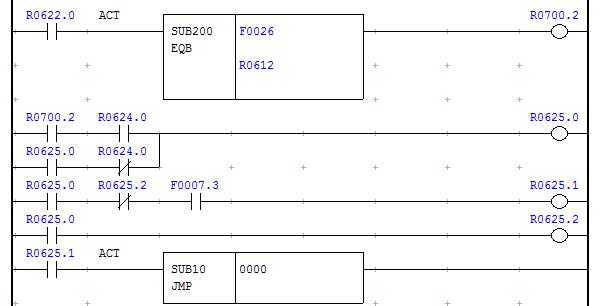

图7 刀工位比较和程序跳转

中间还有段与之SUB8传送相同指令是把当前刀位的值赋予给R0612,图7中SUB8逻辑与功能相同,赋予R0612之后,通过SUB200比较指令,自动比较目标刀架工位和当前刀架工位值,当目标工位,则输出R700.2=1,输出R700.1=1后R625.0=1,R625.1=1;SUB10 JUMP为程序跳转指令,当R0625.1=0时,PMC程序会继续往下执行,而当R0625.1=1时,PMC程序会跳转至下一个JUMP功能指令后执,最后一个程JUMP程序直接在程序最后,如R0625.1=1,证明目标刀架号与当前刀架号相同,会直接跳转至程序最后,执行反转程序,延时锁紧,结束程序。

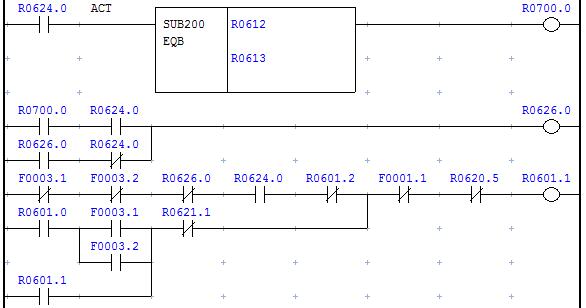

图8 PMC刀位换刀程序

当R0625.1=0时,即表明当前刀位没有达到目标刀位,PMC程序会继续往下执行,进入图8程序,此段程序当中SUB200比较指令,比较R0612和R0613当中数据,即当前刀位和目标刀位相比较,当R0612不等于R0613时,即R0612=0表明当前刀位不等于目标刀位时,即执行最后一条程序,R0601.1对应输出Y1.2信号,电机会持续正转,直到R0612=1时表明当前刀位号等于目标刀位号,达到换刀目的,电动机停止正转。

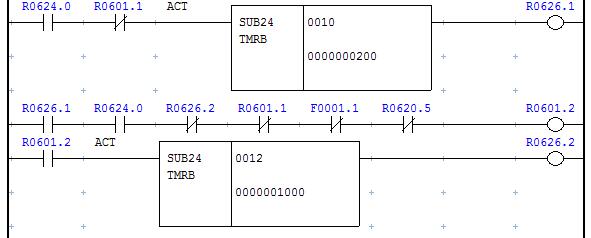

图9 PMC延时功能指令

如图9所示,SUB24为PMC延时功能指令,第一个SUB24功能指令,即定时间为200ms,即0.2s后,R0626.1=1,又因R0601.2对应输出Y1.3信号口控制电动机开始反转,电机开始反转以后,进行锁紧,随之执行下一个SUB24延时程序,表明在1000ms,即1s,后电机停止锁紧,换刀结束。

以上就是数控车床自动换刀PMC程序的功能指令以及整个换刀过程的实现原理。

4 PMC程序调试

手动换刀调试过程:把数控系统操作模式按钮调到手动换刀模式,点击数控系统面板上PMC手动换刀程序当中所设置的地址按钮,点击一下按钮,观察电动刀架是否只会顺时针旋转一个刀位(从1号刀位换刀旋转到2号刀位),旋转一个刀位后,电机正常停止并且反转紧缩。

自动换刀调试过程:把数控系统操作模式按钮调到自动换刀模式,点击数控系统面包上“Program”按钮进入程序指令输入界面,在界面当中输入指令“T0404;”后点击循环执行,刀架电机会启动,开始换刀,这时观察电动刀架是否会从1号到位旋转刀4号刀位,换刀后正常停止并反转锁紧。

调试出现如下问题:

(1)点击手动换刀或者是主动输入换刀指令后,刀架一直处于换刀状态,一直进行旋转不会停止。结果查看了原因后得知给予24V电源未正常给霍尔元件提供电流,从而导致霍尔元件没有正常工作,无法检测出当前刀架位置,至使信号无法传入给PMC程序。

(2)运行换刀时一号到和四号刀位置总是将R600.0和R600.3互换位置后正常。

5 结语

刀架的PMC控制应在PMC程序进行调试之前,进行相关电流连线的检查,不要盲目的去进行调试,以保证调试过程中电气部分连线的正常。调试程序之前保证各元器件正常;并且需要设置过载警报或者错误换刀操作警报;还需在程序当中最后编辑急停按钮信号,以便在异常情况下,可以及时停止数控车床换刀的调试操作。

参考文献:

[1]刘江,卢鹏程,许朝山. FANUC数控系统PMC编程[M]. 北京:高等教育出版社,2011.

[2]彭忠永. 数控车床螺旋型四工位电动刀架的换刀原理及故障诊断[J]. 中国科技信息,2010,(07):123-125.

[3]徐进阳,金玉. 数控车床常见故障诊断与维修[M]. 设备管理与维修,2009,(01):37-38.

[4]邹星. 数控车床电动刀架故障分析及处理方法[N]. 现代商贸工业,2012.

作者简介:

周丽霞(1983-),女、汉族、四川成都人,成都航空职业技术学院专任教师,职称工程师,研究方向:数控设备应用维护

共0条 [查看全部] 网友评论