关键词:工业4.0;工业机器人;校准;标定

1 引言

随着国家“中国制造2025”战略规划的推进,智能制造逐渐深入生产制造企业,越来越多的产业工人被工业机器人所替代,生产制造型企业对工业机器人的依赖越来越多。为保证企业产品品质和生产效率[1],用户对工业机器人的可靠性、重复性和准确性等性能指标的要求在不断提高,以满足现代制造精准化的需求,尤其是焊接、喷涂和组装领域使用的工业机器人。据不完全统计,由于国内外机器人的性能差异,使得国内机器人在这些行业中装机量极少,国外机器人占据了80%以上的焊接、装配应用领域的工业机器人市场,国产的机器人只能在搬运、上下料等性能要求相对低的领域和国外品牌竞争市场份额。由此可见机器人性能提升校准工作对工业机器人市场和应用的重要性和必要性。

2 机器人误差分析

正如世界上没有两片完全一样的树叶,世界上也没有两个完全一样的机器人。一方面是机器人本身在加工与装配过程中所产生的误差,这就导致了最后生成出来的机器人,与其设计时的DH参数不可能完全一样。另一方面就是机器人绝对定位误差。在各大机器人公开的标称参数中,都是重复定位精度,可以达到0.05mm,甚至0.02mm,但不会有一家提供绝对定位精度的。绝对精度就是衡量实际值与理论值的一致程度。我们控制机器人使之移动到目标点,机器人实际到达点与目标点之间存在着一定的距离误差。比如我们给定相同的坐标X、Y、Z,让机器人三次以不同的姿态指向它,有时结果却是不一样的。鉴于这些误差的存在,为了获得一台高性能的机器人,对机器人使用前进行校准就成为非常重要的一环,那么在校准之前就很有必要明确一下机器人的误差来源,只有确定了误差的来源,我们才能有针对性地对机器人的性能误差进行校准补偿。

按照误差的来源和特性,可将它们分为不同的类型。从误差的来源看,主要是指机械零件、部件的制造误差、整机装配误差、机器人安装误差,还包括温度等的作用使得机器人杆件产生的变形、传动机构的误差、控制系统的误差(如插补误差、伺服系统误差、检测元件)等。我们将机器人几何结构有关的机械零件、部件的制造误差、整机装配误差、机器人安装误差、关节编码器的电气零点通常和关节的机械零点不相一致等因素引起的误差称为几何误差。

根据误差特性来分,可将误差分为确定性误差、时变误差和随机误差三种。确定性误差不随时间变化,可以事先进行测量,如之前提到的几何误差就属于这一类。时变误差有可以分为缓变和瞬变两类,如因温度产生的热变形随时间变化很慢,属于缓变误差;而运动轴相当于数控指令间存在的跟踪误差取决于运动轴的动态特性,并随时间变化,属于瞬变误差。随机性误差事先无法精确测量,只能利用统计学的方法进行估计,如外部环境振动就是一种十分典型的随机性误差。

在诸多影响机器人精度的因素中,几何误差要占据80%左右的比例,因此机器人运动学标定主要研究制造误差、安装误差、编码器零位误差等造成的几何误差。事实上,由于在参数识别和补偿中通常使用最小二乘法,所使用的数据同时受到所有误差的影响,所以没有必要单独考虑其他因素的影响。

3 校准项目

明确了机器人误差[4-8]的主要来源是制造误差、安装误差、编码器零位误差,我们可以针对机器人这些误差进行校准、补偿。具体标定项目如下:

(1)校准机器人TCP中心点;

(2)校准机器人各关节轴机械零点;

(3)校准机器人各关节轴的连杆长度;

(4)校准机器人各关节轴的减速比;

(5)校准机器人各关节间的耦合比;

(6)校准机器人各关节轴的转角角度。

4 机器人校准原理

机器人校准我们选用了Dynalog公司的DynaCal-lite机器人校准设备,针对机器人存在的各项误差问题进行解决,消除了机器人“实际建造”和“标准设计”以及安装中出现的各种差异。

主要原理就是首先通过精确测量自动识别机器人单元(机器人TCP和固定装置)的差异处,然后利用高级的数学程序进行计算,对理论位置和实际位置等进行比对,确认误差,然后把误差补偿到机器人系统中,不断修正机器人模型。具体如下:

首先在校准设备软件里面建立机器人理论的DH数学模型,作为机器人标定过程中的校准参数计算模型。

然后在机器人上随机任意示教50个运动点位,用作机器人本体的理论点位位置。将校准设备解码器与机器人末端连接(见图1),对机器人50个运动点位进行采集,以此作为机器人本体的实测点位位置。

图1 机器人校准硬件连接简图

最后将采集到的机器实测点位数据、示教的理论点位数据软和各类校准修正参数一起带入建立的标准DH数学模型中进行自动拟合运算,综合各类校准参数一次性最终给出一组修正值,将修正值补偿到机器人的控制器上,从而使得机器人的精度达到一个最优解。所给出的修正值是综合考虑了全部校准项目,最终给出的一组最优解,而不是逐个参数补偿的。因为机器人精度是这些参数同时参与计算后得到的一个最终的值,所以补偿必须将这些项目同时考虑后,一次性补偿,不然不会使机器人的性能达到最好。这就是为什么通过校准能将机器人精度提高到0.2~0.8mm的原因。

5 实例分析

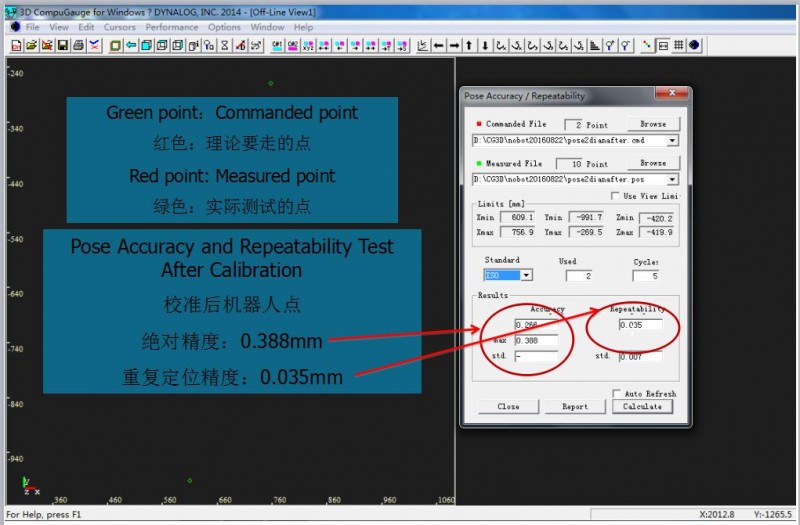

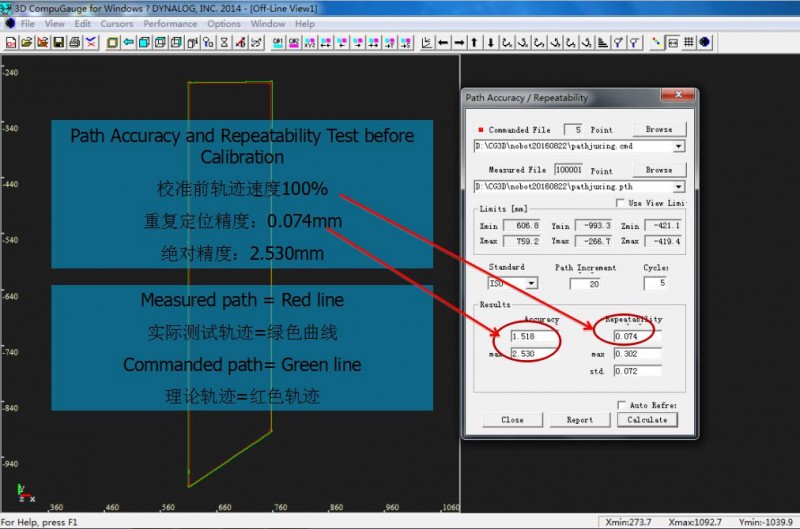

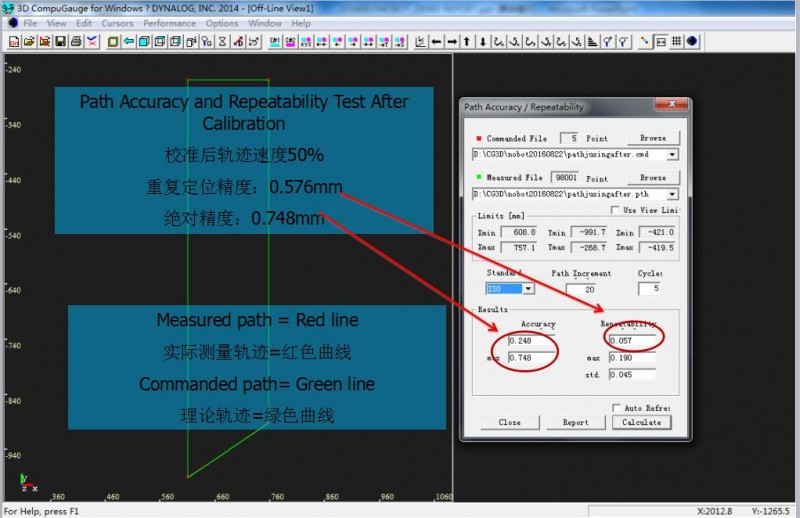

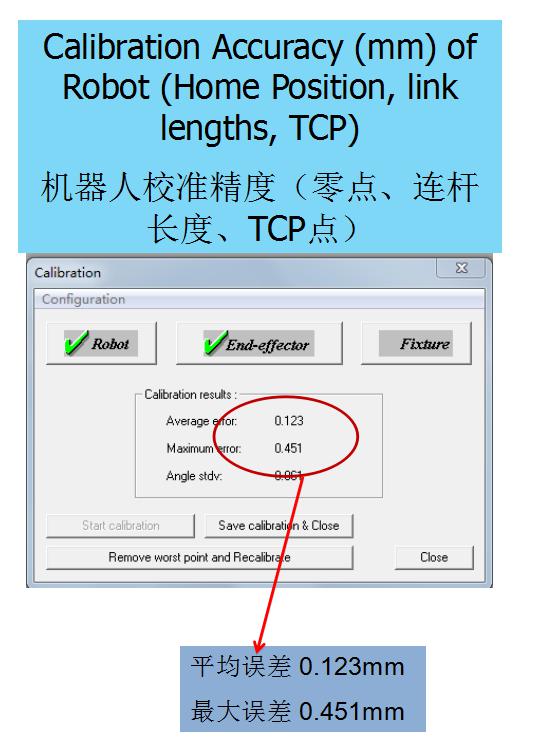

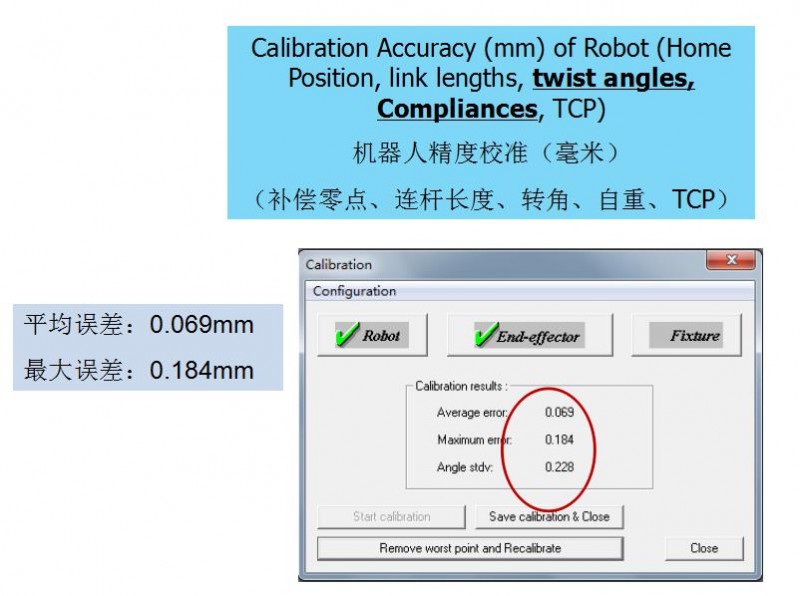

下面是对六轴关节机器人进行标定前后的参数对比,以及标定过程误差图,如图2-图4所示。

(a)

(b)

图2 点位重复定位精度和绝对精度标定前后对比图

(a)

(b)

图3 轨迹重复定位精度和绝对精度标定前后对比图

(a) (b)

图4 标定过程误差图

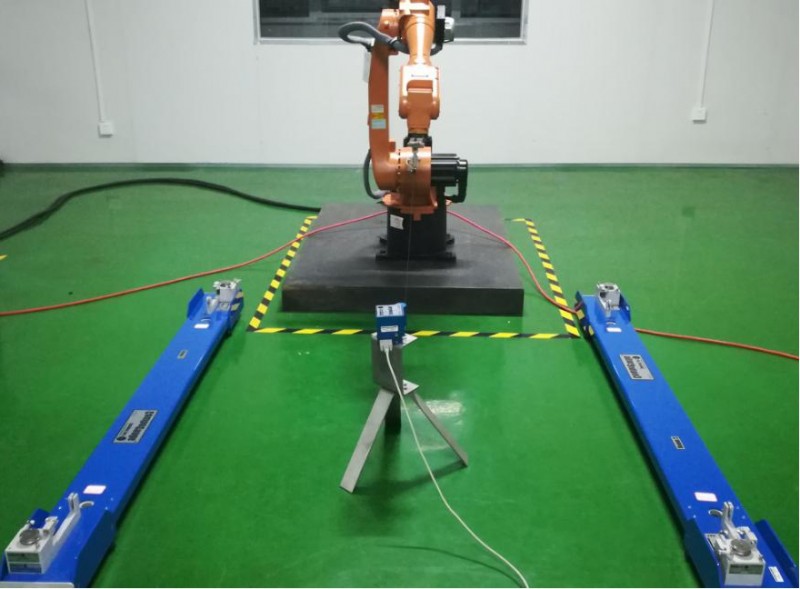

通过对机器人标定前后性能进行比较,没有校准的机器人通常存在15~30mm的误差,TCP中心点存在5~10mm的误差,机器人整个系统存在5~10mm的误差。加入校准环节的机器人绝对精度将大大提高(能达到±0.25~1mm),且算法稳定性良好,校准使得机器人适用于更复杂、多变、绝对精度要求高的环境。图5为实物校准图。

图5 实物校准图

6 结束语

通过对机器人标定前后性能进行比较,机器人通过校准修正后整机性能有了极大的提升,且性能稳定良好,校准使得机器人能够满足各种更为复杂、多变、定位精度要求高的应用环境,从而使得机器人自动化生产线的启动、修复、更改和更新变得快速和精确。

共0条 [查看全部] 网友评论