关键词:中走丝;线切割;渐进走丝;控制装置;机床

1 引言

制造业发展程度是表征国家经济实力的重要指标。国家的进步和国家的综合竞争力与制造业的发展息息相关。随着智能制造产业的发展和金属加工领域需求的不断提升,传统的机加工车床很难满足特种加工的需求。电火花线切割技术是由前苏联拉扎联科夫妇进行开关触点受火花放电腐蚀试验中发现电火花的瞬时高温造成金属局部融化和氧化腐蚀掉,而发明了电火花加工方法。电火花线切割技术不仅能够加工如超高硬度或超低硬度的任何硬度导电材料,而且适用于加工形状复杂的异形工件,被广泛用于仪器仪表、航空航天、汽车制造等行业。

目前,线切割加工机床分为快走丝、慢走丝及中走丝三种。快走丝线切割机床的电极丝采用高速往复运动方式,具有较高的加工速度。对于快走丝而言,运丝过快引起电极丝抖动和反向惯性过大等问题,会严重影响加工质量,造成加工精度低,表面粗糙度大。慢走丝线切割机床的电极丝运动方式为单向运动,电极丝放电后不重复利用,具有较好的稳定性,加工精度高,但机床的价格高,从而导致运营成本高。中走丝线线切割机床为我国独创研发,可以实现对工件的反复多次切割,且电极丝可以重复使用,相对于快走丝和慢走丝机床而言,具有更高的性价比,在金属加工领域被广泛使用。

目前中走丝电火花线切割技术已经成为金属加工及模具制造行业的主流加工技术,市场需求极大。在市场竞争日益激烈的情况下,线切割加工领域对加工精度、加工成本以及加工效率提出了更高的要求。因此,如何进一步提高中走丝线切割机床的加工精度成为各个线切割机床制造厂家迫切需要解决的难题。中走丝线切割机床的电极丝采用钼丝材料,是线切割机床的重要组成部分,机床运行过程中,钼丝会受到放电火花侵蚀、张力以及冲液力等若干作用力的影响。这些作用力会引起线切割电极丝在加工过程中的磨损和位置的偏移,引起钼丝的直径发生变化,进而造成加工稳定性下降、加工精度降低,工件加工的一致性变差。因此,中走丝线切割机床电极丝的使用关系到线切割机床的切割效率和工件的切割质量。

本文针对目前中走丝线切割机床电极丝运丝常用方式中普遍存在的电极磨损问题,引起的加工误差,提出在加工过程中渐进分段使用电极丝的方法,设计出渐进式智能走丝控制器,以降低精加工中电极丝的腐蚀,从而提高加工精度以及加工面光洁度。

2 渐进式智能走丝控制基本原理

目前中走丝线切割机床的运丝方式如图1所示,走丝电机由变频器驱动,通过走丝电机带动储丝筒进行反复地正反转动实现往复运丝,走丝电机的正反转是通过检测安装在储丝筒轴向顶端二侧的机械行程开关实现的,该方式下在不同的加工阶段(粗加工、精加工)均使用储丝筒上全部电极丝参与加工,而无法实现在不同的加工阶段分段使用储丝筒上不同部分的电极丝参与加工。

图1 中走丝线切割机床的运丝方式示意图

渐进式走丝控制循环使用全部电极丝中某固定部分长度,而在一次精加工和二次精加工的过程中再分别循环使用全部电极丝中其余固定部分长度,由于精加工过程中电极丝受电蚀影响很小,其直径尺寸精度得以保证,从而使得加工精度以及加工面光洁度大为提高。

3 渐进式智能走丝控制器硬件设计

控制器主要分为四大部分,即旋转编码器、微处理器、键盘与LCD显示屏、输入输出接口。渐进式智能走丝控制器系统框图如图2所示。

图2 渐进式智能走丝控制器系统框图

控制器采用嵌入式微处理器,根据机床控制系统给出的信号,判断出机床当前所处的加工阶段,并根据编码器反馈的储丝筒圈数实时数据,计算得出电极丝当前实际使用区域,控制变频器驱动走丝电机带动储丝筒运行至相应区域段并在此区域内作往复运丝,直至机床控制系统给出完成当前加工状态的信号,进入下一加工阶段或结束加工过程。由于储丝筒惯性作用,在电机做正反转往复运动过程中,无法做到瞬间刹车反转,则给走丝区域定位形成累计误差,为消除由此引入的计数误差,采用高分辨率编码器对储丝筒滚动的圈数进行精确测量后送入微处理器进行计算分析预判,修正由于惯性带来的误差,实现高精度的走丝区域定位。

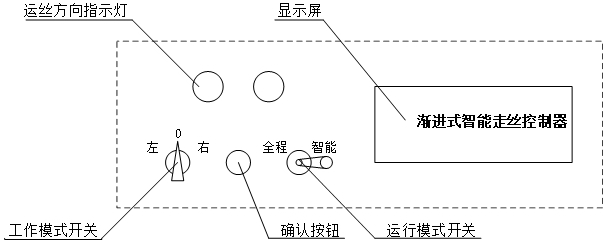

4 渐进式智能走丝控制器前面板设计

为实现控制器良好的人机交互功能,控制器前面板设置了工作模式开关、运丝方向指示灯以及采样高分辨率LCD进行渐进状态实时显示,控制器前面板布局如如3所示。

显示屏用于实时显示设定状态和工作状态信息;运丝方向指示灯共2个,从左到右依次代表向左运丝状态和向右电运丝状态;控制开关共3个,用于相关设置与选择工作模式。

图3 控制器前面板布局示意图

控制开关设置了“工作模式”开关:共有3个档位,置于“0”位表示处于工作模式状态;置于“左”位表示处于预置电极丝圈数状态,并输出强制向左运丝信号;置于“右”位表示处于预置电极丝圈数状态,并输出强制向右运丝信号。“确认”按钮:用于确认运丝左、右极限位置。“运行模式”开关:选择储丝筒的工作模式,“全程”表示忽略电控柜给出的分段信号,工作于传统的中走丝全程运丝模式;“智能”表示采用智能分段运丝的工作模式。

5 渐进式智能走丝控制器软件设计

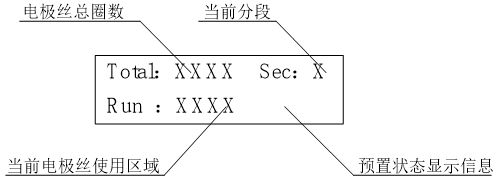

软件设计主要包括显示界面设计和控制算法设计。显示屏的显示格式如图4所示。

图4 显示屏的显示格式

显示屏显示内容为二行,第一行“Total”显示储丝筒上绕有电极丝的总圈数,在上丝后通过设定进行预置,“Sec”显示当前所处的加工阶段,“1”表示处于第一刀粗割阶段,“2”表示处于第一刀精修阶段,“3” 表示处于第二刀精修阶段,若在全程运丝的工作模式下,则分段状态信息无意义;第二行“Run”实时显示当前电极丝的使用区域(以圈数表示),预置状态信息在工作模式下无内容,在预置状态下,“LEFT”表示确认左极限位置,“RIGH”表示确认右极限位置,“OK”表示储丝筒电极丝总圈数预置完成。

在软件中设计了数据滤波算法和智能补偿算法以消除电机做正反转往复运动过程中,由于无法做到瞬间刹车反转,给走丝区域定位形成累计误差。同时,根据各限位开关及编码器等传感器采集到的信号进行处理和渐进走丝功能的实现。

6 渐进式智能走丝控制器试用实验

为测试渐进智能走丝控制器的效果,将控制器与线切割机床组合进行整机功能测试。按JB/T11999.1-2014数控往复式走丝型多次切割电火花线切割机床标准中第7条加工检验项目进行。

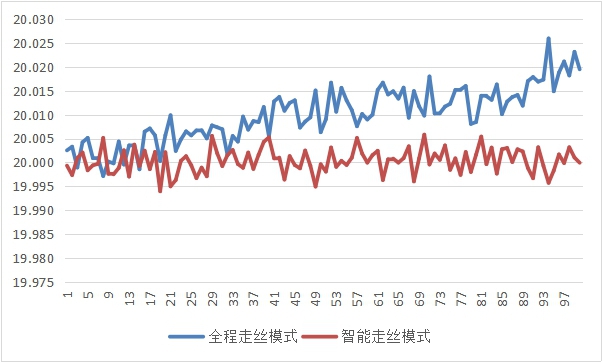

试样加工方式采用割一修二,平均加工效率为50mm2/min。切割材料使用45#钢材,厚度为40mm,切割形状为正八棱柱,相对面尺寸为20mm。通过控制器设置全程走丝模式和智能走丝模式分别进行切割试验,在2中走丝模式下各加工100个试样,以便于加工精度和批量加工的一致性比较。在2组加工试样中,分别抽取其中第10、第30、第50、第70、第90个试样作为试样1、试样2、试样3、试样4、试样5进行检测,每个相对面分别在正八棱柱厚度方向的中间及距两端面各5mm的3个位置进行测量,计算其平均值作为该相对面数据,表面粗糙度每个试样随机抽取4个加工面进行检测,每一加工面分别检测中间及距两端面各5mm的3个位置计算平均值。试样尺寸测量数据如表1所示,两种走丝模式下各100件切割试样尺寸变化对比如图5所示,试样表面粗糙度Ra如表2所示。

表1 试样尺寸测量数据

|

|

全程走丝模式(mm) |

智能走丝模式(mm) |

||||||

|

相对面1 |

相对面2 |

相对面3 |

相对面4 |

相对面1 |

相对面2 |

相对面3 |

相对面4 |

|

|

试样1 |

20.010 |

19.995 |

20.007 |

20.017 |

19.996 |

20.002 |

19.999 |

19.998 |

|

试样2 |

20.009 |

20.008 |

20.005 |

20.001 |

20.005 |

19.996 |

20.007 |

19.994 |

|

试样3 |

20.018 |

20.011 |

20.004 |

20.013 |

19.995 |

20.001 |

19.997 |

19.998 |

|

试样4 |

20.022 |

20.010 |

20.006 |

20.008 |

20.000 |

20.007 |

19.998 |

19.994 |

|

试样5 |

20.041 |

20.012 |

20.010 |

20.007 |

20.002 |

19.993 |

19.999 |

20.006 |

图5 两种走丝模式下各100件切割试样尺寸变化对比

表2 试样表面粗糙度Ra

|

|

全程走丝模式(μm) |

智能走丝模式(μm) |

||||||

|

面1 |

面2 |

面3 |

面4 |

面1 |

面2 |

面3 |

面4 |

|

|

试样1 |

0.9 |

1.2 |

1.2 |

1.3 |

0.9 |

0.8 |

1.3 |

0.9 |

|

试样2 |

1.0 |

1.2 |

1.1 |

1.1 |

1.0 |

1.1 |

1.0 |

0.8 |

|

试样3 |

1.2 |

1.2 |

1.0 |

1.0 |

0.8 |

0.9 |

0.8 |

1.2 |

|

试样4 |

1.2 |

1.2 |

1.0 |

0.9 |

1.1 |

1.0 |

1.1 |

0.9 |

|

试样5 |

1.4 |

1.1 |

1.2 |

1.2 |

0.8 |

0.8 |

1.3 |

0.8 |

上述标准试样切割对比表明,采用渐进式智能走丝控制器进行智能走丝控制后,无论是加工精度还是表面光洁度均较改造前有所提高,特别是批量加工时的一致性得到了明显改善。

7 结语

本文针对目前中走丝线切割电极丝在加工过程中的往复走丝的磨损和位置的偏移导致钼丝的直径发生变化造成加工稳定性下降、加工精度降低,工件加工的一致性变差的问题,提出了渐进分段走丝方法,采用嵌入式处理器以及高精度编码器,设计出智能渐进走丝电气控制装置,该电气控制装置目前已经在中走丝线切割机床中进行了应用,效果良好。

共0条 [查看全部] 网友评论