关键词:电除尘;高频电源;节能效率

1 引言

1.1 提出背景

(1)节能降耗是工业生产不断的追求,电厂电除尘器为此就经历单相工频整流、三相工频整流、高频整流的阶段,而高频整流比单相工频整流除尘方式节能30%~70%,我司单相工频整流电除尘方式已落后当前节能技术发展。

(2)当前,国家相继出台政策和行业标准,提高各行各业的环保排放要求。其中2011年发布的《火电厂大气污染物排放标准》GB13223-2011中明确规定:

1)自2014年7月1日起,现有火力发电燃煤锅炉机组执行30mg/Nm3的烟尘排放限值;

2)自2012年1月1日起,新建火力发电锅炉及燃气轮机组执行30mg/Nm3的烟尘排放限值。

1.2 必要性

(1)通过多方调研,高频电源技术在节约电能、降低生产成本方面及提高除尘效率方面效果较显著,已成为工频电源技术的换代产品。

(2)从标准中的数据可见,火电厂现在烟尘排放环评压力非常大,电除尘器是火电厂治理烟尘排放最主要的设备,其技术先进程度直接关系到烟尘排放浓度的高低。高频电源、低温省煤器、移动电极等技术能有效的降低烟尘排放。

1.3 主要依据、过程及结论

(1)2008年10月,华能南京电厂对#2炉电除尘进行了改造,电除尘器电场全部改为高频电源供电方式。改造后烟尘排放由63.8mg/N.m3减少到37.8mg/N.m3,烟尘排放减少约40.6%;电除尘器电源总功耗由约286kW减少到约60kW,节能约80%。

(2)在2009年10月,上海外高桥第三发电厂对#8炉电除尘进行了改造,电除尘器电场全部改为高频电源供电方式。改造后,除尘器出口烟尘浓度由改造前35~50mg/N.m3降低到改造后的10~23mg/N.m3,烟尘排放浓度下降25%~60%;同时电除尘器的高压电源总功耗由改造前的871kW降低到266kW,节能69.5%。

(3)从以上实例以及其它调研中,电场若全部采用高频电源技术,烟尘减排量和节能效率均有较大幅度的提升。

2 原设备基本情况

(1)拟进行改造的设备的基本情况说明

华润电力(贺州)有限公司一期(2×1045MW)工程#1、2炉各配备两台三室四电场电除尘器,原电除尘器的高、低压控制系统由大连电子研究所生产,其中高压控制电源设计选用常规单相工频电源,规格型号为GGAJ02-2.0-2.2A/72kV。

(2)技术状况及其他有关技术参数

技术状况及有关技术参数如表1所示。

表1 技术状况及有关技术参数

|

序号 |

项目 |

单位 |

内容 |

|

1 |

设计效率:设计煤种 校核煤种 |

% % |

99.87 99.86 |

|

保证效率(设计煤种正常运行时) |

% |

≥99.77 |

|

|

保证效率(设计煤种停一个供电区时) |

% |

≥99.77 |

|

|

保证效率(校核煤种停一个供电区时) |

% |

≥99.77 |

|

|

保证效率(校核煤种正常运行时) |

% |

≥99.77 |

|

|

排烟浓度 |

mg/N.m3 |

≤68.54 |

|

|

2 |

本体阻力 |

Pa |

<200 |

|

3 |

本体漏风率 |

% |

<1.0 |

|

4 |

噪声 |

dB |

≤85 |

|

5 |

外形尺寸(每台炉) |

m×m×m |

26.8×101.88×26.85 |

|

除尘器总图(平、断面图) |

|

/ |

|

|

6 |

电场通道数 |

个 |

3×40 |

|

每个电场的有效长度 |

m |

二电场5米,三、四电场4.5米 |

|

|

电场的总有效长度 |

m |

19 |

|

|

电场的有效宽度 |

m |

3×16 |

|

|

电场的有效高度 |

m |

15.1 |

|

|

总集尘面积(每台炉) |

m2 |

141155 |

|

|

7 |

有效断面积 |

m2 |

724.8 |

|

8 |

长、高比 |

|

1.26 |

|

9 |

室数/电场数 |

|

3/4 |

|

10 |

阳极板型式及总有效面积(每台炉) |

|

C型/141155 |

|

11 |

阴极线型式及总长度(每台炉) |

|

一、二电场:RSB芒刺线/72480m;三电场:RSB-1小刺线/32616m;四电场: 螺旋线/65232m |

|

12 |

比集尘面积/一个供电区不工作时的比集尘面积 |

m2/m2/sec |

114.02/105.02 |

|

13 |

驱进速度/一个供电区不工作时的驱进速度 |

cm/sec |

5.82/5.78 |

|

14 |

阳极系统 |

|

|

|

阳极板型式及材质 |

|

C型、冷轧板 |

|

|

同极间距 |

mm |

400 |

|

|

阳极板规格:高×宽×厚 |

m×mm×mm |

15.1×480×1.5 |

|

|

单个电场阳极板块数 |

|

一、二电场:1230;三、四电场:1107 |

|

|

阳极板总有效面积 |

m2 |

70668 |

|

|

振打方式/最小振打加速度 |

/ |

侧部机械单层振打/150g |

|

|

阳极板限位装置 |

|

下部限位 |

|

|

振打装置的数量(每台炉) |

套 |

16 |

|

|

15 |

阴极系统 |

|

|

|

阴极线型式及材质 |

|

一、二电场:RSB芒刺线/冷轧钢;三电场:RSB-1小刺线/冷轧钢;四电场:螺旋线/高镍不锈钢 |

|

|

沿气流方向阴极线间距 |

mm |

一、二、三电场:500mm,四电场:250mm |

|

|

阴极线总长度 |

m |

RSB芒刺线:72480m;RSB-1小刺线: 32616m;螺旋线:65232m |

|

|

振打方式/最小振打加速度 |

/ |

顶部转侧部机械双层振打/50g |

|

|

振打装置的数量(每台炉) |

套 |

24 |

|

|

16 |

烟气流速 |

m/sec |

0.96 |

|

|

烟气停留时间 |

sec |

19.72 |

|

17 |

壳体设计压力: |

|

|

|

|

负压 |

kPa |

-9.80 |

|

|

正压 |

kPa |

9.80 |

|

18 |

壳体材料 |

|

Q235-A |

|

19 |

除尘器灰斗数量(每台炉) |

个 |

48 |

|

20 |

灰斗加热形式 |

|

电加热 |

|

21 |

除尘器所配整流变压器台数(每台炉) |

台 |

24 |

|

22 |

整流变压器型式及重量 |

t |

油浸式\2 |

|

23 |

每台整流变压器的额定容量 |

kVA |

一、二电场:226 三、四电场:206 |

|

24 |

整流变压器适用的海拔高度和环境温度 |

m、℃ |

1000m -10℃~+45℃ |

|

25 |

电气总负荷(每台炉) |

kVA |

5587 |

|

26 |

最大运行负荷(每台炉) |

kW |

2398 |

(3)运行情况

#1、2炉电除尘电控设备已投运,1号炉电除尘电控设备于2012年8月投运,2号炉电除尘电控设备于2012年10月投运。

(4)存在的主要问题

设备运行良好,整流变及电场运行负荷高,当机组满负荷运行时,除尘器出口粉尘浓度有超过100mg/N.m3现象,使烟囱入口大于30mg/N.m3的烟尘排放限值要求。

(5)需要通过技术改造解决哪些问题

高频改造后的电场比工频整流控制模式理论节能约30%,即输入同样的功率,输出功率高频电源比工频电源高约30%,但运行期间为了满足环保要求,在电除尘满负荷运行时,高频电源输入功率和同额定参数工频电源相同,耗能接近;提高除尘效率,配合电除尘工艺设备改造,使烟囱入口粉尘浓度小于30mg/Nm3的烟尘排放限值。

3 方案论证

3.1 改造方案描述

(1)概述

为解决#1炉电除尘器除尘效率较低等问题,兼顾改造的经济性,本方案提出:将电除尘器的一、二电场高压电源升级改造为高频电源,规格为2.0A/72kV,通过升级、优化、调整,科学合理地解决除尘效率低的问题。

(2)对一、二电场控制系统的处理

1)现控制柜柜:电除尘配电室内一、二电场的原柜体以及其中的塑壳开关、主回路铜排等元器件保留,柜内其它元件拆除,将现控制柜改造成新增高频电源的电源开关柜,并在柜内增加低压控制器;

2)现工频整流变压器:一、二电场工频整流变压器拆除,为高频电源的高位(电除尘顶部)安装空出足够适当的安装位置;

3)现控制柜通讯电缆:拆除通讯电缆;

4)现控制柜的电力电缆:现控制柜至工频整流变压器之间联络电力电缆为2根2芯电缆,新增型号规格为2.0A/72kV的高频电源,所需的供电电缆线径规格120mm2即可,现控制柜内的电力电缆规格远远大于新增高频电源所需的电力电缆规格,因此现有电力电缆可以利旧,减低投资成本;

5)现控制柜的信号控制电缆:一、二电场整流变信号控制电缆保留;

6)现高压隔离开关柜:为节约投资成本,高压隔离开关柜利旧。

(3)一、二电场新增高频电源的安装

1)新增高频电源安装位置:一、二电场新增高频电源均为高位(电除尘顶部)布置,安装于现工频整流变压器拆除后的位置;

2)新增高频电源供电电源取处:现控制柜电源。改造后的高频电源供电电源柜与高频电源所在的电场位置一一对应;

3)新增高频电源与高压隔离开关柜的连接:新增高频电源高压输出端与现隔离开关柜接口高度、尺寸及型式不变;为保证连接可靠,连接方式采用压扣型式。变压器轮距及型式不变;

4)新增高频电源的通讯:可利用现有的光纤和信号适配箱,也可根据各厂家通讯要求进行改造。

(4)上位机系统改造

1)重新编写上位机组态画面,去掉对一、二电场工频电源的监控画面,增加对一、二电场高频电源监视控制的功能支持:

a.高压高频电源装置运行参数,如包括一次电流、电压、二次电流、电压、火花率、直流母线电压、IGBT温度、变压器油温等;

b.二次电流、二次电压等的趋势曲线的记录显示;

c.设备故障、变压器故障、除尘器故障的显示。

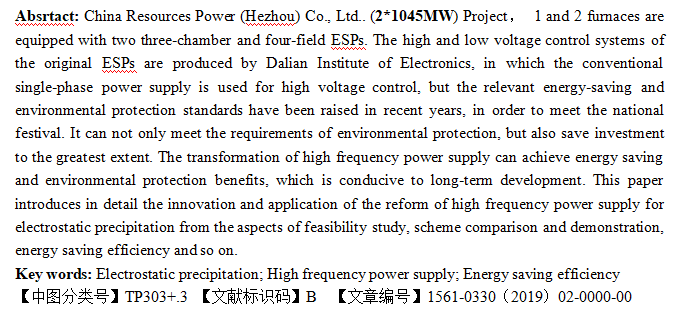

2)增加专家运行库控制程序组件,增加锅炉负荷或浊度(或给煤量)闭环控制功能;增加计算机控制电除尘智能系统,能够全方位获取设备运行信息,并建立专家数据库,自动管理、控制电除尘器高低压等各设备的运行,通过工况特性分析及反馈控制使设备始终运行在功耗最小、效率最高的理想状态。

控制程序图如图1所示。

图1 控制程序图

注:若不增加锅炉负荷或浊度(或给煤量)可以实现开环控制功能。

3)增加降压振打功能:振打效果不佳会引起收尘极板严重积灰、除尘效率下降。为提高振打系统的清灰效果,增加降压振打功能,当某电场振打时,高压整流设备接受对应电场阳极振打发来的的振打信号,根据预定的降压策略,自动降低该高压系统的运行参数或停掉电场,使极板对粉尘的吸附力下降,便于清灰。

增加上位机降压振打功能控制画面,便于操作员在远方开启、关闭降压振打功能。

4)升级低压程控系统程序,将原阳极振打时序升级成更为科学、合理的模块式振打模式;阳极振打时序不合理会造成粉尘的“二次飞扬”,降低除尘效率;一个科学、合理的振打时序将会有效的减轻“二次飞扬”,振打程序升级后,将保证同一时刻同一个通道只有一个阳极振打在振打。同时,增加上位机对阳极振打的模块化的控制,操作员可以一键修改一个通道的振打时序,方便、快捷。

5)增加对电除尘器进出口烟气温度的显示。上位机能自动保存运行参数,每小时记录一次。

3.2 预期目标

改造后,在本体没有短路,振打系统正常,灰斗和输灰系统不堵灰的情况下,除尘器电场的出口含尘量降低,结合工艺设备改造后,将目前机组高负荷运行会超过100mg/Nm3含尘量降低到约60mg/Nm3含尘量,使烟囱入口粉尘浓度小于30mg/Nm3的烟尘排放限值。

3.3 施工方案

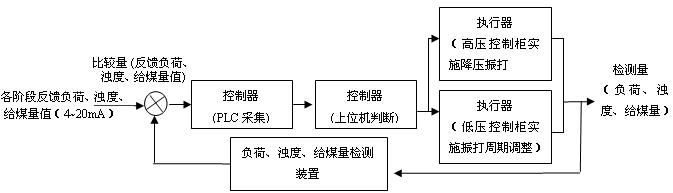

(1)一、二电场共12套工频整流控制电源更换为12套高频整流控制电源

1)高压柜电源部分改造,目前高压控制柜是三相供电,符合高频电源三相供电的需要,但引至柜底部出线的位置只有两相,需要进行改造。方案为拆除原主熔断器下口铜排和可控硅,使用三根铜排(4*30mm)直接把三相电源引至柜底部,柜底部横梁加装固定绝缘子。

2)原动力电缆为2根2芯电缆,共4芯,接其中的三芯作为供电电缆,剩余一芯备用。由于高频电源由单相改为三相供电,效率提高,因此目前两根150mm2电缆并用改为单芯使用即可满足负荷要求。

3)拆开一、二电场12台整流变压器的动力电缆和信号电缆,先吊运到旁边。整流变至隔离开关箱的连接管拆除倒运到旁边,连接管内阻尼电阻拆下归库保存好,现有变压器的底座也拆除旁边。

4)保护性拆除现用顶部电缆槽至整流变的穿线钢管及钢管支架,把电缆从管内撤出来。

5)清理现场为高频电源安装准备位置,高频电源经一段连接筒与隔离开关箱对接,对接处需有胶皮垫做密封,连接筒内安装阻尼电阻。

高频电源控制柜改造图如图2所示。

图2 高频电源控制柜改造图

6)根据现在的中心高度绘制高频电源的底座支架图,底座支柱通过螺纹可以调整高度,安装时调整好高度然后把高频电源放在底座上,并把底座焊接好。

7)高频电源安装完后如原动力电源和二次控制电缆长度不够,提前制作电缆转接箱,内配转接铜排和接线端子,用于转接动力电缆和信号电缆。转接箱的位置待高频电源安装完后现场确定。转接箱至高频电源的动力电缆3*120+1*70mm2,控制电缆为10*1.0mm2。

8)底部高压控制柜和顶部高频电源柜按图接线。高压控制柜内的振打和加热回路改由新装的高频电源控制,控制电缆采用原二次控制电缆。

9)通讯部分。在除尘器顶部安装一个交换机箱(内配16口交换机),位置现场确定,每个高频电源与交换机箱敷设一根通讯网线(户外超五类屏蔽网线),从交换机箱至配电间敷设一根通讯网线(超过150米时改用光缆)和交换机电源线,用于高频电源网络通讯。

(2)三、四电场的大连电子研究所常规控制系统更换为智能型控制器,共12套。

1)柜内高压主回路和振打、加热主回路保留,控制设备和回路全部更换。

2)更换为控制器后振打、加热均由新装的智能型控制器控制。

3)通讯部分,在配电间安装16口交换机1台,位置现场确定,每个高压柜与交换机敷设一根通讯网线,再加上除尘器顶部下来的通讯网线均连至此交换机。

(3)上位机部分

1)上位机的通讯网线从配电间交换机接出,利用目前的光缆接上位机。

2)上位机调试软件采用最新版本的智能控制系统软件。

3)监控系统组态画面重新开发,并调试各控制功能。

3.4 改造效果

(1)具备节能功能,比较常规电源(工频电源50Hz),高频电源在同样输入功率的情况下,输出功率比工频电源理论节能近30%,运行调节裕度增大。

(2)工频电源的节能功能,是具有周期性的脉动波形,而高频电源用到是占空比,可以任意调整间歇时间,这样更精细的调节每个电场的供电能力。

(3)高频电源采用三相平衡,现在使用的常规电源是两相供电,本身对电网存在污染,会造成网压波动较大,从而浪费更多的电能,产生更多无功功率。

(4)高频电源的电能转化率高,达到93%以上,而常规电源仅仅为67%左右。

(5)高频电源最重要的优点,是可以很好的降低烟尘排放,由于具有更高的输出功率,电场内放电时迅速恢复的特点,这一点是现在所有常规电源不能达到的。

(6)原有常规电源的节能,是在煤质较好的条件下进行,可以达到好的节能效果,随着煤价的攀升,煤质逐渐变差,常规电源在节能和排放上出现了矛盾,投运在节能状态时很可能不能满足排放要求。而高频电源由于特殊的供电波形,决定了适应能力较强,适应各种煤质的变化,达到既能满足节能,更重要的是降低排放。

(7)改造高频电源是降低排放的一种最经济,不用动电除尘基础的改造方案。首先可以把控制室的控制柜转化成配电柜,然后将其对应的变压器移除,把高频电源放置原来变压器的位置。

(8)改造时间短,效果明显,建议可以先改造一台机组12台设备,和另一台机组进行对比试验,进行测尘,从而更明显的看出效果。

3.5 综合比较

(1)高频电源与工频电源的性能对比表

高频电源和工频电源性能比较如表2所示。高频电源与工频电源技术指标对比如表3所示。应用性能对比表如表4所示。

表2 高频电源和工频电源性能比较

|

比较内容 |

工频电源 |

高频电源 |

|

主电路形式 |

简单 |

复杂 |

|

供电方式 |

工频脉冲 |

系列窄脉冲 |

|

工作频率 |

50Hz |

20kHz |

|

供电脉冲 |

宽 |

窄 |

|

火花控制能力 |

弱 |

强 |

|

对电场环境的适应性 |

一般 |

好 |

|

电源利用率 |

<66% |

>93% |

|

功率因数 |

<0.8 |

>0.95 |

|

电源体积、重量 |

大 |

小 |

|

电源相数 |

单相 |

三相平衡 |

|

控制电源 |

简单 |

复杂 |

表3 高频电源与工频电源技术指标对比表

|

技术指标 |

工作频率 |

电源 |

功率因数 |

间歇脉冲宽度 |

火花时间 |

|

高频电源 |

40kHz |

三相 |

0.9 |

0.7ms |

30ųm |

|

工频电源 |

50Hz |

单相 |

0.8 |

10ms |

10ms |

表4 应用性能对比表(以工频电源为基准)

|

应用性 能 |

输出电 压 |

输 出电 流 |

排放浓度 |

设备损 耗 |

设备重 量 |

系统能 耗 |

|

高 频电 源 |

130% |

200% |

50%-70% |

30% |

35% |

50% |

|

工 频电 源 |

100% |

100% |

100% |

100% |

100% |

100% |

(2)节能回报

1)1045MW机组电除尘高压电源系统采用工频电源时,一般选型规格为2.0A/72kV,额定输出功率在144kW,2018年实际运行功率在额定的80%左右,即平均每台电源实际每小时耗电量约115.2kW·h,24台高压电源去年全年的耗电量约为1382.4万kW·h,年总电费(按0.45元/kW·h计)约622.08万元。按节能30%计算,若对#1机电除尘改造一年节约电费186.6万元,其改造造价约合400万元,预计约26个月即可收回成本。

2)减排效果

我司电除尘出口设计排放为100mg/N.m3。对前两个电场12台电源进行改造,结合工艺设备改造有望使除尘器电场出口排放达到60mg/N.m3,使烟囱入口粉尘浓度小于30mg/N.m3的烟尘排放限值。

3 结语

3.1 可行性建议

我司为新投运电厂,电除尘电源设计原采用工频电源技术,但是国家这几年提高了相关节能环保标准,为了既满足国家节能环保要求,又能最大程度节约投资,采用高频电源改造,能够取得节能及环保效益,利于长远发展。

3.2 改造前后对比分析

包括一是节能降耗方面、提高安全性、提高可靠性等;二是对环境的影响;三是经济效益;社会效益等。改造前后对比分析如表5所示。

表5 改造前后对比分析表

|

|

改造前 |

改造后 |

|

耗能效果 |

能耗相对较大,整台炉(24个电场)单电场设计容量80kW,总耗电约2000kW。 |

一、二高频电场(达到工频电源同样输出功率,按节能30%)输入功率约700kW;三、四工频电场约1000kVA,总耗电1700kW。 |

|

技术水平 |

技术成熟,但受控制理念与控制技术的局限性,使之受供电的正弦波的波峰、波谷影响大,火花闪络频繁,平均电晕电压降低,除尘效率较低。 |

高频电源、工频电源各占一半,可对设备技术性能进行比较。 |

|

使用推广 |

产品技术成熟,但节能减排要求已逐渐不适应国家新的环保要求,最终将会逐渐被新一代产品取代。 |

国内部分已投运电厂根据自身情况选择本方案,基本满足国家新的环保要求,相比采用工频电源节能。 |

|

减排效果 |

电除尘器出口排放达到100mg/Nm3左右 |

结合工艺设备改造后电除尘器电场出口排放有望达到60mg/Nm3左右,烟囱入口粉尘浓度小于30mg/Nm3 |

|

投资情况 |

无技改投资 |

单台炉改造约合400万元 |

参考文献:

[1]火力发电厂厂用电设计技术规程[S]. DL/T 5153-2014.

[2]弋东方,钟大文. 电力工程电气设计手册(电气一次部分)[S].

[3]卓乐友,董柏林. 电力工程电气设计手册(电气二次部分)[S].

共0条 [查看全部] 网友评论