关键词:永磁耦合调速;电机节能

1 绕组式永磁耦合调速装置简介

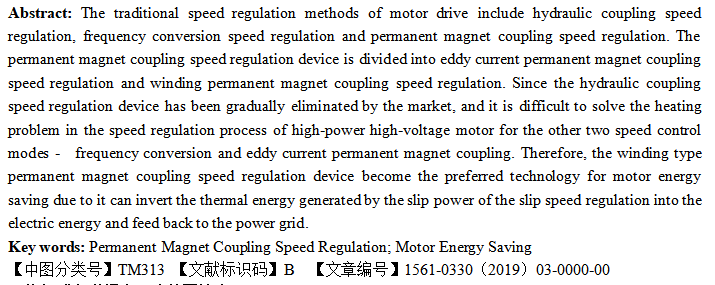

1.1 绕组式永磁耦合调速装置的机械结构,见图1

如图该装置包含永磁转子和绕组转子两部分,永磁转子与电动机连接,绕组转子与负载连接,永磁转子和绕组转子通过永磁磁场和感应磁场之间的相互作用来实现转矩传递,电动机和负载完全没有机械连接。电机旋转时,带动永磁转子旋转,产生旋转磁场,此时静止的绕组转子中的导体切割旋转磁场磁力线,在导体中产生感应电流,该感应电流在绕组转子上产生感应磁场,拉动绕组转子与永磁转子一起运动,从而实现了电机与负载之间的转矩传输。同时绕组转子与智能控制器连接,通过智能控制器调节绕组转子中电流的大小来实现电机和负载之间的转矩控制和速度调节。

图1 绕组式永磁耦合调速器的机械结构

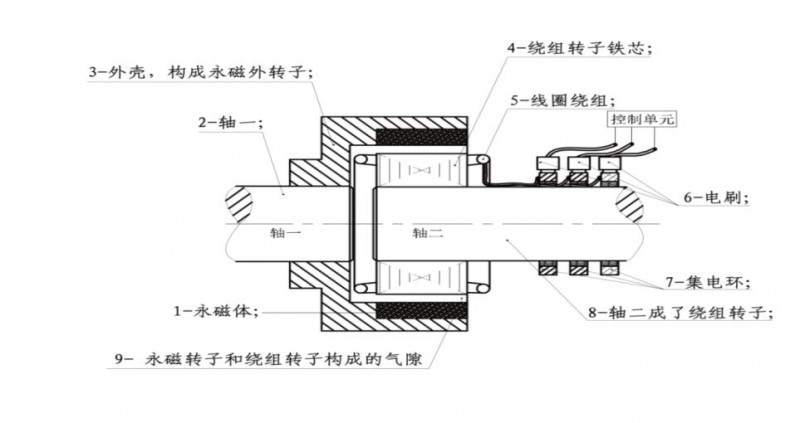

1.2 绕组式永磁耦合调速装置的控制方案,见图2

绕组式永磁耦合调速装置安装在驱动电机和负载之间,传递驱动电机转矩以驱动负载动作。永磁外转子与绕组内转子有速差时,在绕组中产生感应电动势,装置的智能控制器通过采集负载反馈信号(包括压力、流量、液位、转矩、转速等),进行相应的运算和处理后,发出相应的PID控制指令,控制绕组中感应电流的通断实现离合器功能,绕组接通则形成电流回路,绕组中电流产生电磁场与原永磁场相互作用传递扭矩(离合器合);绕组断开,绕组中无电流不传递扭矩(离合器分)。

整个控制系统为全自动控制系统,由中央控制系统(DCS或PLC)发送的远程遥控指令进行手动或自动控制。通过控制绕组中感应电流大小来控制传递扭矩的大小,实现对负载转速的调节功能和软起动功能;智能控制器将绕组中产生的转差功率损耗引出,通过逆变回路,反馈到电网,避免了转差功率损耗产生的温升问题,同时实现系统节能。

图2 绕组式永磁耦合调速装置的控制方案

1.3 绕组式永磁耦合调速装置的技术分析

在永磁调速技术中,永磁转子和导体转子间必须要有转速差的存在,否则两转子之间就不会有电磁转矩的产生,输入转速n1始终大于输出转速n,其转差率s=(n1-n)/n1,即n=n1(1-s)。

很显然,输入转速n1为定速电机的转速,是一个定值,无法改变;要想改变输出转速n,只能改变转差率s,换句话说:永磁调速器的调速实质是一种转差调速,也叫滑差调速。其调速原理就是通过改变输出转矩的大小来改变s,当输出转矩小于负载转矩,转速就下降,反之转速就上升。

电机学理论告诉我们:是转差调速就存在转差功率的损耗,忽略机械损耗和杂散损耗,它与输入功率的关系Pm=sPm+(1-s)Pm,式中Pm为输入功率,sPm 为转差功率, (1-s)Pm为输出功率。

从公式中可以看出:当输入功率Pm不变时,s越大,转差功率sPm也越大,输出功率(1-s)Pm就变小,因此,调速范围越大发热越严重。

改变输出转矩的大小通常有三种做法:一是改变永磁转子和导体转子间的磁通面积(套筒式);二是改变两者之间的气隙大小(盘式)。三是导体转子电流的大小。

控制了导体转子电流的大小,就不需要机械执行机构,也能实现控制输出转矩的大小。绕组式永磁耦合调速装置,通过集电环、碳刷与外部控制单元连接,在控制单元中引入一个可控的附加电动势并改变其幅值,控制绕组导体转子电流的大小,来控制输出转矩的大小,从而达到调速的目的。

可控附加电动势的引入必然在绕组回路中形成功率传送,这种功率传送是双向的,可以是转差功率传输到外电路中去,也可以是从外电路中吸收功率。这种调速方式从功率传送的角度来看,可以认为是用控制转差功率的大小和流向来实现对输出转速的调节。转差功率通过变流装置,经过逆变变压器回馈电网,得到了全部的回收利用,从而实现了真正意义上的高效节能调速,滑差调速引起的发热问题也就迎刃而解。

1.4 绕组式永磁耦合调速装置的产品特点:

绕组式永磁耦合调速属于一种定速原动机后面加装调速装置的调速方式,具有以下技术优势:

① 高可靠性

完善的保护和联锁措施,当系统故障时,可通过智能控制器设定全速运行或者停车;同时永磁耦合器具有离合功能,当负载停车时原动机不必停机;因为温升低,发热量很小,无散热冷却装置;通过电气元件来控制转子电流的大小就可控制输出转矩的大小从而达到调速的目的,因此不需要设置复杂的机械执行机构来调节永磁转子和导体转子间的磁通面积或两者之间的气隙大小,整体结构简单、可靠。

② 优异的调速性能

可以按照预先设定的负载特性曲线快速安全的起动风机,调速范围宽、平滑、无级,在同步转速以下可以实现最低转速到99%额定转速之间平滑无级调速,机械特性硬。

③ 高效率

转差功率得到全部回收利用,效率与转差率s无关,在全调速范围内都能做到高效率的传动。同为滑差调速,液偶以及涡流永磁调速器的滑差功率均已发热的形式消耗,同时还需要额外的散热装置处理这部分热量,而绕组式永磁耦合调速器将滑差功率回馈给电网,自身发热功率最大不超过额定功率的4%,也无需设置散热器和复杂的风冷、水冷系统。因此系统综合运行效率在全调速范围内都能维持在96%以上,并且随着输出转速的增加略有升高,主要是由于输出转速升高时,绕组式永磁耦合调速器绕组转子中的交变频率降低,铁心损耗随之减小,效率增加。

④ 高精度的转速控制

系统的静态精度≥99.8%,完全满足各类负载对速度精度的要求。

⑤ 谐波含量低

控制系统功率小,由此而产生的谐波也小,远低于国家标准要求,无需增加滤波器。

⑥ 振动小

永磁耦合调速装置是非机械连接的调速装置,负载和电机没有机械硬连接。设备安装对中定位要求低,完全是通过气隙传递转矩的,隔离了振动的传递,减小了振动。

2 几种调速形式的比较

目前高压电机拖动风机采用的调速形式有液力偶合调速、变频调速、涡流式永磁耦合调速、绕组式永磁耦合调速四种,后两种是近几年推出的新型调速技术。四种调速方式的比较如下表:

|

技术参数 |

液力偶合 |

变频 |

涡流式 |

绕组式 |

|

调速原理 |

调整液体流量 |

控制电机频率、电压 |

调整盘间距或接触面积 |

调整绕组电流 |

|

起动转矩倍数 |

1.2~1.5 |

0.6~1.25 |

0.4~0.8 |

1.8~2.2 |

|

抗干扰能力 |

强 |

差 |

强 |

强 |

|

谐波情况 |

无 |

大 |

无 |

很小 |

|

散热要求 |

转差损耗转变成热能,需水冷强制散热 |

转差损耗转变成热能,需空调洁净房强制散热 |

转差损耗转变成热能,需软水强制散热 |

转差损耗转变成电能,反馈至电网,自然散热 |

|

电机要求 |

普通电机 |

变频电机 |

普通电机 |

普通电机 |

|

可靠性 |

好 |

低压小功率好,高压大功率一般 |

好 |

好 |

|

维护成本 |

一般 |

高 |

较高 |

较低 |

1. 绕组式永磁耦合调速与液力偶合器的比较

液力偶合器属于滑差调速,滑差功率均以发热的形式浪费了;由于液力偶合器的机械结构局限,不适合频繁调速,并且传动效率最低,是最传统的简单调速方式,其缺点众所周知,这里不再赘述。

2. 绕组式永磁耦合调速与变频调速的比较

① 综合节电性能比变频高2%~20%

变频调速改变电机输出转速,异步电机在低速时效率、功率因数均比额定点时低,同时变频器的开关损耗要大于绕组式永磁耦合调速器控制器的开关损耗,因此变频调速效率低于绕组式永磁耦合调速器。

绕组永磁耦合调速变流控制的功率只是总功率的一部分(转差功率),而变频器控制的是全部功率,因此绕组永磁耦合调速器比变频器功耗小,效率比变频器高2~4个百分点,在转速50%时,比变频节电高20%~30%,在调速深度大的情况下,节电性能比变频高很多。

② 具有离合器功能

绕组永磁耦合调速器是没有机械动作的离合器,通过电子控制离合器的接合和分离,控制风机转速,风机停转可不停电机。变频调速时,风机停转必须停运电机,而高压电机频繁启停,对电机的伤害极大。

③ 重载软起动功能强,达2.2倍输入转矩

绕组永磁耦合调速器可利用电机过载转矩起动负载,起动转矩达220%,高于变频调速,且起动时间现场可调,允许长时间起动(变频调速做不到),可减小电机功率,达到节电效果。

④ 低速(含零速或负转速)大转矩长时间连续运行

绕组永磁耦合调速器可在低速(含零速或负转速)大转矩长时间连续运行,且在调速范围内,效率均大于96%。

⑤ 可靠性好、抗干扰(不用电)、对电网谐波污染小(不到变频器的3%)

⑥ 综合使用维护成本低

绕组式永磁耦合调速无需特制变频电机(普通电机即可),不需洁净空调房,综合成本约低30%~40%;无变频器配件更换;对环境要求低,一般厂房的自然环境即可;使用维护成本远低于变频调速器。

3. 绕组式永磁耦合调速与涡流式永磁耦合调速的比较

① 涡流式永磁耦合调速把转差损耗转变成热能,并通过软水把能量带走,热能无法利用,涡流式永磁调速器原理决定了节电率不会超过25%;而绕组式永磁耦合调速把转差损耗转变成电能,并反馈至电网,能量得到有效利用。

② 绕组式永磁耦合调速无需洁净的软水冷却装置,无需冷却水的调节控制结构。

3 绕组永磁耦合调速装置在沙钢电炉车间除尘风机的应用情况

3.1 沙钢电炉除尘风机的改造背景

电炉车间的除尘风机,配套10KV高压电机2500kw ,采用液力偶合器调速运行,由于液力偶合器振动大、漏油、机械故障多、调速响应时间长、精度低,无法适应根据生产工况调速的需要。其电机及除尘风机参数,见下表:

|

电机参数 |

除尘风机参数 |

||

|

电机型号 |

YKK800-6-W |

除尘风机(离心式)型号 |

Y4-2×73No25F |

|

额定功率(kW) |

2500 |

额定流量(m3/h) |

1080000 |

|

额定电压(kV) |

10 |

额定压力(KPa) |

6000 |

|

额定电流(A) |

180 |

轴 功 率(kW) |

2357 |

|

额定转速(r/min) |

996 |

额定转速(rpm) |

960 |

|

运行电流(A) |

92 |

运行转速(rpm) |

712 |

3.2 沙钢电炉除尘风机改造技术方案

通过多番方案论证、比较,包括变频及涡流式耦合永磁调速,最终决定采用绕组式永磁调速器改造,提高除尘风机的运行效率达到节能的目的,改造技术方案如下:

① 能传递满功率下电机额定转矩TN=9.55×PN/n=23971 Nm

② 调速范围为:30%~99%。

③ 按液力偶合器的安装尺寸来设计,结构简单可靠,改造工作量少。

④ 在全调速范围内(30%~99%)都能做到高效率(96%以上)。

⑤ 其参数见下表:

|

型号 |

YOTQ800/242 |

||

|

额定功率(kW) |

2500 |

调节精度 |

≤0.5% |

|

负载转速(rpm) |

960 |

起动时间 |

用户自行任意设定 |

|

额定转矩(N•m) |

24200 |

环境温度(℃) |

≤50 |

|

最大转矩倍数 |

1.8 |

噪音(dB) |

<85dB |

|

调速范围 |

30~99% |

发热量 |

<1% |

|

效率 |

96% |

冷却方式 |

自然冷却 |

3.3 沙钢电炉除尘风机改造节能评估分析

① 改造前耗电分析

风机实际运行转速为712rpm;电机实际运行电流92A(额定电流180A),采用液力偶合器调速至712rpm运行时,电机输出功率P1-712=92/180×2500=1277.8kW,忽略液力偶合器的机械损耗,液力偶合器的效率等级传动转速比η=712/996≈71.5%。

此时风机的轴功率为Pf-712=1277.8×71.5%=913.6kW。

另外调速型液力偶合器还有一台油泵电机,功率为11kW。

② 改造后耗电分析

采用绕组式永磁耦合调速装置对除尘风机进行改造后,风机运行方式为调速运行,每炉钢的设计运行转速650rpm。

根据风机、泵类负载的特性可以算出在650rpm时,风机所需轴功率 Pf-650=(650/712)3×913.6=695 kW。

YOTQ950/240最大滑差损耗为78kW,推算出650rpm时的绕组式永磁耦合调速装置本体的损耗 PFe=78×(650/996)1.3≈45kW。

绕组式永磁耦合调速装置也属于滑差调速,因此可以得到650rpm时,电机的输出功率期相应的滑差功率 P1-650=695/650×996+45=1110kW。

ΔP650=695 /650×(996-650)=370kW。

注:ΔP650为相同转速时,绕组式永磁耦合调速装置比液力偶合器节能的部分。

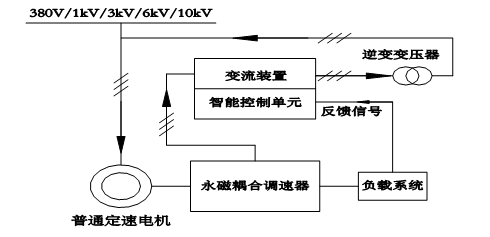

③ 两种调速方式的功率流向如图3所示:

图3 改造前后调速方式的功率流向

④ 绕组式永磁耦合调速器将滑差功率反馈到电网的效率95%,电动机效率95%,忽略负载变化对效率的影响,则650rpm时,电机实际消耗功率P650=1110-370×95%×95%=776kW。

节电率η=(1277.8-776)/1277.8×100%=39.3%(忽略液力偶合器的一台11kW油泵电机)。

3.4 沙钢电炉除尘风机绕组式永磁耦合调速装置实际节能情况

① 改造前,统计9个多月的吨钢电耗数据

2015.9.30~2016.7.8 采用液力偶合器时的用电情况如下:

起始电表读数:0.02

结束电表读数:1416.91

产量:812351.5吨(炉号1590007117至1690005327)

用电量:W1=(1416.91- 0.02)* 6000(变比)=8501340kW·h

计算吨钢电耗:8501340/812351.5 = 10.465kW·h/T

② YOTQ950/240绕组式永磁耦合调速器在2016年10月份正式投运,设备稳定运行后,在10月15日跟踪吨钢电耗数据

2016.10.15~2016.11.10 采用绕组式永磁耦合调速器时的用电情况如下:

起始电表读数:1828.27

结束电表读数:1907.94

产量:78016.5吨(炉号1690007652至1690008407)

总用电量:W2=( 1907.94 - 1828.27 )* 6000(变比)=478020kW·h

计算吨钢电耗:478020/78016.5 = 6.127kW·h/T

③实际节电率为:λ=(10.465- 6.127)/10.465x100%=41.45%,比项目评估的节电率39.3%稍高。

4 结束语

绕组式永磁耦合调速装置在沙钢电炉除尘大功率高压电机上的成功应用,通过节能数据的统计分析,证实该产品相比其它调速上具有明显优势,特别体现在大功率高压电机的实践应用上。

5 参考文献:无

共0条 [查看全部] 网友评论