第三章 水泥行业

第六节 水泥厂球磨机变频调速节能改造

1 引 言

球磨机在矿山行业,建材行业,钢铁行业以及火力发电厂得到广泛的应用,在物料的研磨方面具有独特的优点。但是鉴于球磨机的负载特性和研磨工艺要求,使得球磨机变频调速节能改造处于尴尬的境地,下面对球磨机变频调速节能改造进行深入客观的分析,供用户参考。

一般的用户可能会认为:球磨机是耗能设备,所以希望通过变频改造达到节能降耗的目的,但是由于球磨机属于恒转矩性质负载,其能耗与转速的一次方成正比,不像叶片式风机水泵一样能耗与转速的三次方成正比的关系,所以采用变频调速控制时节能效果不理想;问题的关键还在于球磨机的转速是恒定不变的,无论是升速还是降速都将降低球磨机的研磨效率,所以球磨机是不需要甚至是不允许调速运行的,因此球磨机采用变频调速控制达不到节能降耗的预期效果。

2 球磨机的调速节能技术

2.1 球磨机的工作原理

![]()

![]()

![]() 目前球磨机普遍采用的驱动方式是:三相交流电动机— 液力耦合器 齿轮减速器— 皮带轮减速器。在这里,球磨机的料筒作为了减速器的皮带轮使用。在球磨机重载起动时,电动机起动电流可达到额定电流的十倍以上。为了缓解起动时的机械冲击,传动环节中加入了液力耦合器,液力耦合器是通过控制工作腔内工作油的动量矩变化来传递电机的驱动能量的。电动机通过液力耦合器的输入轴拖动其主动工作轮旋转,对工作油加速,被加速后的工作油再带动液力耦合器的从动工作涡轮旋转,把驱动能量传递到其输出轴和负载。传动系统中的液力耦合器在起动时起缓冲作用,让电动机可以轻载起动,以减小起动电流,等电动机起动后再慢慢加载,达到顺利起动球磨机的作用,减小起动时的机械冲击。在工作时通过液力耦合器的调速作用,搜索球磨机的最佳工作转速,提高球磨机的效率。由于球磨机属恒转矩负载,在用液力耦合器调速时,其调速效率等于调速比,有很大一部分能量在液力耦合器中被浪费掉。

目前球磨机普遍采用的驱动方式是:三相交流电动机— 液力耦合器 齿轮减速器— 皮带轮减速器。在这里,球磨机的料筒作为了减速器的皮带轮使用。在球磨机重载起动时,电动机起动电流可达到额定电流的十倍以上。为了缓解起动时的机械冲击,传动环节中加入了液力耦合器,液力耦合器是通过控制工作腔内工作油的动量矩变化来传递电机的驱动能量的。电动机通过液力耦合器的输入轴拖动其主动工作轮旋转,对工作油加速,被加速后的工作油再带动液力耦合器的从动工作涡轮旋转,把驱动能量传递到其输出轴和负载。传动系统中的液力耦合器在起动时起缓冲作用,让电动机可以轻载起动,以减小起动电流,等电动机起动后再慢慢加载,达到顺利起动球磨机的作用,减小起动时的机械冲击。在工作时通过液力耦合器的调速作用,搜索球磨机的最佳工作转速,提高球磨机的效率。由于球磨机属恒转矩负载,在用液力耦合器调速时,其调速效率等于调速比,有很大一部分能量在液力耦合器中被浪费掉。

2.2 球磨机的生产工艺

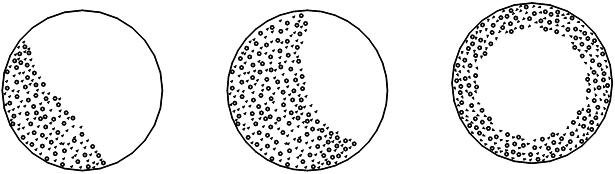

球磨机一般以固定转速运行,筒体的转速是由皮带轮或齿轮减速机构(也有用液力耦合器)决定的。球磨机的转速直接影响到钢球和物料的运动状况及物料的研磨过程,在不同的转速下,筒体内的钢球和物料的运动状况如下图所示:

(a) (b) (c)

(a)当转速较低时,钢球和物料随筒体内壁上升,当钢球和物料的倾角等于或大于自然倾角时,沿斜面滑下,不能形成足够的落差,钢球对物料的研磨作用很小,球磨机的效率很低。

(c)如果筒体的转速很高,由于离心力的作用,以致使物料和钢球不再脱离筒壁,而随其一同旋转,这时钢球对物料已无撞击作用,研磨效率则更低。这种状态的最低转速称为临界转速。

(b)当筒体的转速处于上述二者之间的某一转速时,钢球被带到一定的高度后沿抛物线落下,对筒底物料的撞击作用最大,研磨效率最高,此时的转速称为最佳工作转速。

![]() 球磨机的临界转速 nlj 为: nlj = 42.3/√D (r/min) (D为筒体内径)

球磨机的临界转速 nlj 为: nlj = 42.3/√D (r/min) (D为筒体内径)

球磨机的最佳工作转速nzj 为:nzj = 0.765 nlj (r/min)

实际运行表明,最佳工作转速与钢球的直径及其装载量、护甲形状,钢球与护甲之间的磨擦系数等因数有关。一般的最佳工作转速通常为临界转速的0.7~0.8之间(0.765),可见转速还是有一定的可调范围,但调节范围不大。实际球磨机的转速与最佳工作转速的误差小于6%,所以若球磨机采用变频调速搜索最佳工作转速,提高研磨效率的节能效果也在6%以内。(那也还要看是往上调速还是往下调速呢,如果需要往上调速的话,则反而还会费能!)

2.3 球磨机变频调速节能控制系统的工作原理

除了采用变频调速搜索最佳工作转速,提高球磨机的研磨效率所取得的节能效果之处,由于球磨机在设计时,都考虑到保证电动机的最大输出转矩,而实际生产过程中,往往达不到最大输出转矩,电动机处于不满载(或轻载)工作状态,其功率因数和效率都会降低。这时可启动变频器的节能运行(AVR)功能,通过降低变频器的输出电压,自动调整与生产机械实际需要相匹配的电动机输出转矩,达到提高电动机的功率因数和效率从而实现节能的目的。

但是这样做的结果主要是通过提高电动机功率因数而降低了无功功率的消耗,对于有功功率,则需要通过提高电动机的效率即降低电动机自身的损坏来实现,由于电动机本身的效率就很高(90%-95%),所以实际节省的有功功率是非常有限的:当电动机在空载或轻载时,也就是节省功率1-2%;当电动机的负载率超过30%时,其节电率将大大减少;当负载率超过50%时,就已经没有什么节电效果了。

另外由于变频器一般为“交-直-交”电压源型变频器,中间直流环节有大的滤波电容的存在,可以大大提高变频器输入端的网侧功率因数,降低传输电流,从而降低电能在线路中的传输损耗,不但具有节能效果,而且可以降低供电系统的容量,减少设备投资。或在同样的电网容量下,允许多安装球磨机设备。

2.4 应用效果

球磨机安装变频节能控制系统后,取得了以下效果:

① 因消除了起动时的冲击,延长了机轴、波箱齿轮,皮带等机械件的使用寿命,减少了维修费用。

② 球磨机使用变频调速后,起动电流可比原先小5倍以上,(如400kW/6kV电机原先的起动电流在200A以上,变频节能控制系统起动电流为20A~30A之间),实现了真正的软起动,也收到了节能的效果。由于起动电流大大减小,不会造成对电网的冲击和电网电压的下降,消除了因球磨机起动而引起的其它用电设备跳闸或故障,在同样的电网容量下,并可增加装机台数。

③ 通过变频器可以自动搜索最佳研磨转速,提高研磨效率,这在使用常规驱动方式时是难以实现的。

(4)可以通过变频器方便地设定研磨时间,加磨时间和自动停机功能,使操作更加智能化,人性化。

3 结论

实际上球磨机最需要解决的是起动问题,而不是调速问题。所以对于大容量的重载球磨机来说,如果采用变频器仅仅是为了解决起动问题的话,就实在是得不偿失了!一般可以采用其它比较经济的手段加以解决,如采用以往常用的绕线式电动机转子串电阻的方法解决,而且绕线式电动机转子串电阻起动时还能够增加起动力矩,对需要重载起动的球磨机有利;起动完成后再将串联的电阻切除,以提高电动机的运行效率。

如果必须采用变频器起动大型球磨机的话,也没有必要采用号称“完美无谐波”的单元串联高压变频器,因为其性能指标高,当然造价也就高。可以选择采用其它技术和器件的高压变频软起动器,如采用晶闸管功率器件和“LCI”技术的高压变频软起动器。并且可以实现“一拖多”配置,进一步降低投资成本,取得更好的经济效益。

共0条 [查看全部] 网友评论