关键字:聚酰亚胺薄膜;薄膜收卷;张力控制;变频器;可编程控制器;PID调节

1 引言

聚酰亚胺薄膜是聚酰亚胺最早的商品之一,主要用于电机的槽绝缘、电缆绕包等,近年来该类型薄膜在电子电路中大量普及应用,用作制作柔性印制电路板基材,同时向太阳能电池及燃料电池等新能源领域延伸。薄膜的制备方法为:聚酰胺酸溶液流延成膜、经拉伸后进行高温酰亚胺化,薄膜成黄色透明。

聚酰亚胺薄膜是目前世界上性能最好的薄膜类绝缘材料,具有优良的力学性能、电性能、化学稳定性以及很高的抗辐射性能、耐高温和耐低温性能。

经高温亚胺化形成的聚酰亚胺薄膜成品需要经过收卷才能最终产品化,收卷质量的好坏直接影响到产品外观和性能。

2 聚酰亚胺薄膜收卷结构

薄膜在分切、复卷过程中的张力控制是指能够持久地控制薄膜在设备上输送张力的能力。这种张力控制对设备的任何运行速度都必须保持有效,包括设备的加速、减速和匀速。即使在紧急停车的情况下,也应该有能力保证被分切薄膜不破损。张力控制的稳定与否直接关系到分切产品的质量。

薄膜收卷系统主要由张力检测辊、展平辊、跟紧辊、收卷辊、转盘与空卷芯等几部分构成:

张力检测辊是控制薄膜收卷时合理张力的主要部件,通常薄膜的张力通过张力棍两端轴承下方的压力传感器进行检测,检测信号通过控制器控制收卷电机的转速,已保证适当的收卷张力;

展平辊主要作用是使薄膜展平,消除薄膜在拉伸应力作用下产生的一些纵向皱纹;

跟紧辊也称为压紧辊,主要作用是将薄膜压靠在收卷卷芯上,实行接触收卷或小间隙收卷,以将平整的薄膜迅速地转到卷芯上,实现平整收卷的目的,同时,借助跟紧辊对母卷施加一定的压力,及时排出收卷时膜层间的空气,使母卷不变松;

收卷辊由收卷电机驱动,收卷速度的控制系统与拉伸机的驱动系统关联,与拉伸机同步,受张力控制器的反馈控制。

为了牵引薄膜并将其卷到卷芯上,必须给薄膜施加一定拉伸并张紧的牵引力,其中张紧薄膜的力即为张力。收卷张力的大小直接影响产品收卷的质量及收得率。若张力不足,薄膜在运行中产生漂移,会出现分切复卷后成品起皱现象;若张力过大,薄膜分切复卷成品后会出现纵向条纹,又易被拉断,使分切复卷后成品断头增多。

3 聚酰亚胺薄膜收卷辊的控制

薄膜的收卷质量主要受薄膜收卷张力的影响,因此收卷辊的控制系统是收卷的关键所在。薄膜的收卷质量还收到其他因素的影响,如薄膜的材料、温度、性质(如弹塑性)以及薄膜厚度的均匀性等等的影响。因此,设定的收卷张力必须与薄膜的这些特性相适应。薄膜收卷时的张力衰减及张力补偿也是影响收卷质量的重要因素。

薄膜的收卷方式一般有两种:

(1)采用张力传感器直接进行张力检测的控制方案。

张力传感器安装在张力检测辊的轴承下面,将检测到的薄膜张力转换成电信号,送到张力调节器中,与原设定的张力信号比较之后,进行PID计算,然后输入收卷电机控制器,达到控制收卷辊转速的目的。

(2)采用浮动辊间接进行张力检测的控制方案。

本方案是在跟踪辊前装一套浮动辊,浮动辊的位置用一个电位器进行检测,张力控制的方式是靠维持浮动辊的位置尽量不变来保持张力的恒定。超薄薄膜比较适用此控制。

4 电气控制方案分析

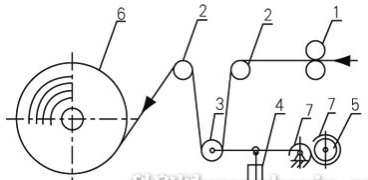

目前试验运行设备主要试验12.5μm厚度的聚酰亚胺薄膜,因此本系统最终选择了采用浮动辊间接进行张力检测的控制方案,相比较采用张力传感器的直接张力检测的方式,该方案结构相对简单,更加适用于超薄薄膜的收卷控制。单浮动辊张力控制系统如图1所示。

(1—牵引辊;2—导向辊;3—浮动辊;4—配重辊;5—电位器;6—膜卷;7—齿轮)

图1 单浮动辊张力控制系统

由图1所示,该系统主要由浮动辊(3)、牵引辊(1)、导向辊(2)、电位器(5)、齿轮(7)等组成。在卷绕过程中,当张力发生变化时,浮动辊相应摆动,电位器间接检测出张力变化。此时控制器经PID调节后控制卷取速度,保持薄膜张力恒定。

在卷取过程中,除了上述实时张力控制外,还存在随着膜卷直径增大、膜卷线速度不变的情况下,角速度逐渐减小的过程:开始时浮动辊处于中间的平衡位置,随着膜卷(6)的直径增大,浮动辊(3)向上摆动,带动电位器(5)旋转,使反馈信号偏离了原平衡点电压值。由于这种因素的影响,需要不断调整电机速度,使电机的转速下降,使卷材的张力恢复到给定值,浮动辊又回到原来的平衡位置。

经过以上的原理分析及初步论证,确定了收卷单元的主体控制架构及组成,针对系统的功能要求对控制器件进行了选型,控制器件选型如表1所示。

表1 控制器件选型表

|

器件 |

厂家 |

型号 |

备注 |

|

PLC |

台达 |

DVP32ES200T |

RS-232*1;RS-485*2 |

|

HMI |

台达 |

DOP-B07S411 |

7吋彩屏+触摸 |

|

A/D模块 |

台达 |

DVP04AD-E2 |

分辨率14bit |

|

D/A模块 |

台达 |

DVP04DA-E2 |

分辨率14bit |

|

变频器 |

台达 |

VFD007CB43A |

配套异步电机 |

|

电位器 |

|

|

精密单圈电位器 |

5 控制软件程序设计

控制系统软件设计主要包括PLC程序设计和HMI人机交互界面设计,PLC程序设计是软件设计的核心内容,涉及到所有连接至主控PLC的器件设备的控制操作与信息采集,并包含所有的数据运算等。

收卷单元控制系统的软件设计主要包括:

(1)PLC与伺服控制器之间的RS-485通讯控制

(2)收卷单元的浮动辊PID调节控制

5.1 RS-485配置

台达C200系列变频器使用的RS-485通讯协议为Modbus-RTU模式,物理层为两线制的RS-485;台达DVP32ES200T这款PLC可以选择Modbus-RTU协议。PLC通讯协议的选择需要在软件程序的最开始进行配置,PLC通讯协议的初始化配置如表2所示。

表2 PLC通讯协议的初始化配置

|

MOV K20 D1121 |

设置主站站号为K20 |

|

MOV H99 D1120 |

设置主站COM2通讯格式 |

|

SET M1120 |

通讯格式保持 |

|

MOV K100 D1129 |

设置通讯逾时为100ms |

|

MOV K1 D1399 |

设置起始从站站号为K1 |

PLC配置为:主站站号20;通讯格式为19200bps,8,N,2;通讯逾时时间100ms;通讯模式为Modbus-RTU;从站起始站号为01。

之后需要对平台所使用的11个异步电机所对应的变频器进行单独配置,变频器通讯协议的参数设置如表3所示。

表3 变频器通讯协议的参数设置

|

参数 |

设置值 |

说明 |

|

09-00 |

01 |

该变频器的通讯地址 |

|

02-00 |

04 |

主频率由RS-485通讯操作 |

|

02-01 |

03 |

运转指令由RS-485通讯操作 |

|

09-01 |

02 |

19200bps |

|

09-04 |

03 |

MODBUS RTU<8,N,2> |

变频器配置为:从站站号01;通讯格式为19200bps,8,N,2;通讯模式为Modbus-RTU。分别配置完成PLC和变频器的通讯参数之后,二者之间即可实现通讯控制。

5.2 收卷单元的浮动辊PID调节

对于收卷单元,本控制系统设计了手动收卷和自动收卷2种收卷方式,针对运行试验中的不同需求进行自主选择。手动收卷的电机控制方式与其他电机相同,本处只对自动收卷与相应的PID调节控制进行叙述。

收卷单元的浮动辊位置信息的采集是通过连接至浮动辊上的电位器来实现的,PLC的A/D模块实时采集电位器的电压值PV,从而得出浮动辊的对应位置,而稳定收卷时,浮动辊的位置基本是恒定在某一位置的,该位置的电压值可视为目标值SV。根据SV值和PV值,只需要调试出合适的P、I、D参数,即能达到较好的PID运行效果,收卷过程能够较好较快地达到稳定,实现预期效果。PID执行程序语句及说明如表4所示。

表4 PID执行程序语句及说明

|

PID D3070 D9903 D3270 D3470 |

PID执行语句 |

|

D3070为SV目标值;D9930为PV当前值(AD采集); D3270~D3280为PID参数;D3470为PID调节输出值 |

|

本程序使用的是增量式PID调节方式,通过PID计算出的增量值D3470与当前控制值进行加法运算,从而提高或降低收卷电机的运行转速,从而提升会降低浮动辊的高度,到达预定的位置(对应薄膜的收卷张力)并逐渐稳定运行,最终达到平稳收卷。

6 调试运行效果

现场的实验调试主要涉及到整个系统的联合运行,找出各环节之间的链接问题,对细节方面的控制进行调整等工作。

在收卷系统的实际调试中,找出合适的P、I、D参数值,是收卷控制好坏的关键。PLC控制器是PID运算的核心器件,在调整P、I、D三个主要参数时,先调整P值。依照经验或实际运行中的情况而定。同时I、D值先设置成0;等到调整到大致可用时,在依序调整I值(由小到大)以及D值(由小到大)。

由于电机调速控制的PID调节与温度控制之类的控制方式有所区别,在实际调试中,一般不建议采用温度控制的参数来设定P、I、D值。参数调节是一个耗时的过程,前后需要多次修改参数值,最终使收卷系统工作在合理稳定的状态下,从而最终完成收卷过程。

由于受到机械硬件的制约,本文只讲述以下PID调节的方法和过程,至于具体的调试参数过程此处不再赘述。

图2 最终的收卷效果

7 结束语

本试验设备是桂林电器科学研究院有限公司的试验用平台,按照项目的前期目标,基于PLC等工控产品进行自动调节控制,最终收卷单元在实际应用中达到预期效果,收卷控制系统的可行性和可靠性基本满足试验测试使用。

共0条 [查看全部] 网友评论