关键词:轴承;零部件;轴温监测系统;动车组

1 引言

近年来,我国高速铁路技术发展迅猛,为人民的出行带来了极大的便利。在铁路技术跨越式发展的当下,保障列车运行安全,具有重要的现实和长远意义。

轴承分布在转向架上的轴箱、齿轮箱、电机等位置,是保障高速动车组运行安全的关键零部件,起到支承回转体、减小摩擦损失、保障回转精度等重要功能。动车组由于运行速度高,运行线路空间跨度比较大,其走行部件除受常规冲击载荷外,还受到轨道不平顺、不规则道岔等因素带来的冲击载荷,在其上方的轴承处在高速运转,承载着巨大的负载,且长期受不规则作用力的影响,由于工作环境恶劣,轴承极容易导致磨损、剥落、裂纹等故障,给高速列车运营安全带来极大的安全隐患,因此非常有必要对轴承的运行状态进行实时监测,以保障高速列车运行安全。

我国在动车组引进之初,不同型号的动车组内的轴温监测装置制式不尽相同,且在温度采集方式、采集精度和通信策略等方面存在差异,给设备维护、管理、升级等标准化带来不便。据相关资料统计,超过50%的列车故障是由轴承问题造成的,因此,我国自主研发一款适用于中国标准动车组上的标准一致的轴温监测装置,实时监测轴温变化对于判断轴承运行状况,采取针对性的防护、处理措施,对于保障列车运行安全,具有重要现实意义。

2 标准动车组轴温监测系统装置工作原理

轴温监测系统装置可以对列车轴承温度进行监测和控制,监测温度传感器设备状态,在保证温度传感器正常工作的基础上监测轴箱轴承的温度情况。如果温度传感器发生故障或轴箱轴承温度存在异常,则需要采取措施进控制,譬如对列车进行限速、牵引封锁或制动刹车。新设计的标准动车组轴温监测装置充分吸收和谐号动车组各车型轴温监测装置的优点,并努力克服其存在的不足。系统由轴温监测主机与温度传感器组成,温度传感器安装于轴端、齿轮箱、牵引电机上,轴温监测主机安装于列车上的电气柜中。

标准动车组轴温监测装置使用PT100铂电阻温度传感器,该传感器满足《JBT8622-1997工业铂热电阻技术条件及分度表》,温度传感器正常工作温度在-40℃—215℃之间,短时工作在250℃。该监测装置在-15℃—105℃温度范围内,误差范围小于±1℃,在温度小于-15℃或大于105℃时,误差范围限定在±2℃。每辆车均设有1个轴温监测装置,采用双路供电,供电电压为DC 110V,额定供电电压波动范围为DC 77V-138.5V,功耗不超过50W。

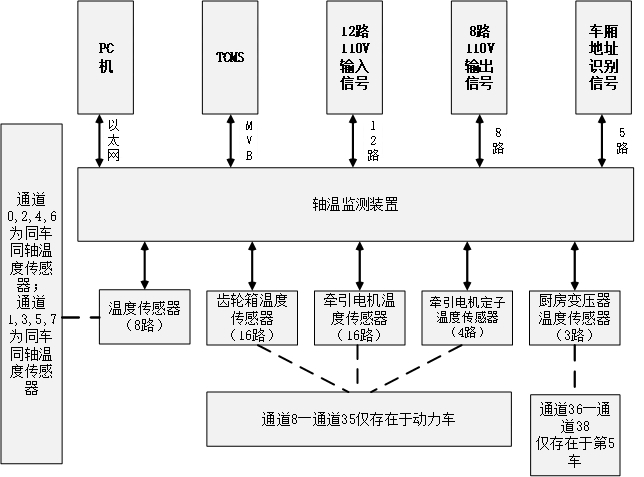

标准动车组轴温监测装置采集轴承、牵引电机驱动端、齿轮箱、牵引电机定子和厨房变压器共计39路温度信号,该装置对采集的温度信号进行处理,用MVB总线连接MVB接口与车辆控制单元,轴温监测装置与外部设备交互如图1所示。

图1 轴温监测装置与外部设备交互示意图

标准动车组轴温监测装置主要功能为:

(1)能够准确监测轴温传感器的工作状态,对温度传感器的温度数据进行采集和处理;

(2)该装置使用MVB总线将采集的轴温温度数据上传给TCMS,并且接受TCMS的控制信息。

3 设计方案

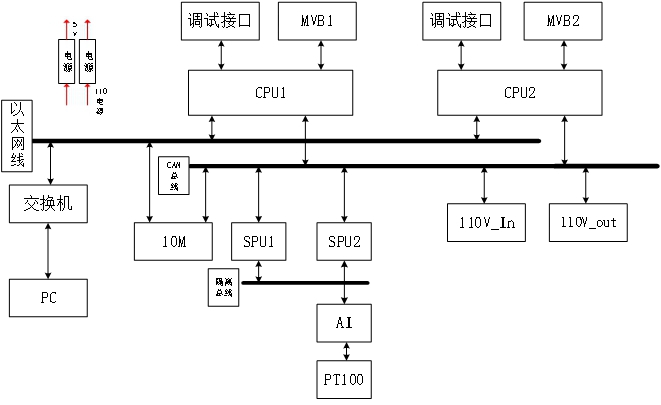

图2 系统结构图

标准动车组轴温监测系统由五个子系统构成,它们分别是信号处理系统(Signal Processing Unit简称SPU)、电源控制系统、模拟输入系统(Analog Input简称AI)、中央处理系统(CPU)、数字输入输出系统,系统结构如上图2所示。

3.1 信号处理系统

信号处理系统由2张功能相同互为冗余的板卡组成,每一个板卡主要包括两个信号处理模块:FPGA处理模块、MCU处理模块。

FPGA模块采用EBI总线通信方,该模块核心芯片选用Xilinx公司的XC3S400,主要用于数据诊断、温度数据的采集和初级滤波,将采集数据转发给MCU处理模块。

MCU处理模块系统内部通信采用非隔离通信方式,核心芯片选用Freescale的16位单片机MC9S12芯片,内部CAN通信芯片选用PCA82C250。MCU处理模块可以从FPGA处理模块中读取热轴的采集诊断数据,进行相应的故障预判和处理,将处理后的诊断数据、温度数据及设备的状态信息通过内部双CAN总线发送至中央处理系统,通过外部输入的CAN地址的信号编码,识别系统板位的相关信息。实现与外部用户的数据交互的方式采用LED数码管和外部按键。

3.2 电源控制系统

电源控制系统输入采用双110V直流电压源,电压波动范围为DC77V-120V。采用完全隔离的两路5V电源作为输出,每路电源最大功率50W(5V/l0A)。两路电源共地,但5V输出不得直接连接,电源控制系统可直接视为数字电源。5V输出状态和110V输入状态可通过电源板的LED灯显示出来。

3.3 数字输入输出系统

(1)数据采集

输入输出管理系统采集轴温检测装置主机地址、自身板卡地址和电源板110V输入与5V输出状态。

(2)数据诊断

输入输出管理系统对采集到的轴温检测装置主机地址进行分析,诊断是否采集值在主机地址号的正常范围内,对采集到的电源板电压值进行诊断,判断电源板供电是否正常,110V电源是否接入系统。

(3)数据交互

输入输出管理子系统接收声光报警信息,对故障进行声光报警。通过CAN总线向主控板发送采集到的机箱号、电源状态报文,生命健康报文和板卡在线情况。标准动车组轴温监测装置核心功能是数据采集、数据处理和数据交互。

3.4 AI/AO系统

模拟输入输出(AI/AO)系统由5张完全相同的板卡组成,其中每张板卡采集8路外部温度传感器信号,总共采集40路信号。轴承温度采集是该装置设计的主要难点之一。本方案需要实现采集通道8选1,而使用软件实现高速复用由于难度相对较大,所以大大减低了软件的滤波效果。该设备使用的采样频率31.25kHz,每一个通道采集32个数据后切换到下一个通道,每5Hz轮询一个周期。虽然仍很难解决离散化低频混频问题,但由于非常有效的避开了工频区域,所造成的干扰可以忽略。电压检测信号使用模拟侧的截至频率为1kHz。

3.5 中央处理系统

中央处理系统由2张功能相同,互为冗余的板卡组成,每一个板卡由两个功能模块组成,分别是主处理模块、MVBC模块。主处理模块采用ATSAMASD34核心板,主要负责:双CAN信任仲裁、中央处理系统的主控权仲裁、轴温数据和设备状态数据的存储。MVBC总线控制器基于XC35400设计完成,主要负责MVB总线数据的编解码,实现与TCMS的信息交互。主处理模块通过EBI总线访问MVBC总线控制器,同时预留SPI总线接口给杜根模块,杜根模块为瑞士DUAGON公司研发MVBC总线控制器模块。

命信号报文,供中央处理系统进行相关逻辑运算,并记录设备的输入自检故障和设备的在线情况。数字输出板卡同样是通过CAN总线与中央处理系统连接,并向中央处理系统发送输入采集报文和生命信号报文,供中央处理系统进行相关逻辑运算,并记录设备的输入自检故障和设备的在线情况。同时,中央处理系统向数字输出板卡发送控制输出信息,对DO路输出板卡的8路输出进行控制。

4 结论

本文详细分析了标准动车组轴温检测系统的功能和工作原理,并给出了设计方案,将该装置分为五个子系统,信号处理系统、电源控制系统、输入输出管理系统、AI/AO系统、中央处理系统,并简略的给出了各系统的设计方案,初步给出了设计思路。优化设计的轴温检测系统经过单车试验后效果良好,系统故障率相对CRH动车组,故障率明显下降,确保动车组安全运行。

共0条 [查看全部] 网友评论