第四章 石油化工行业

第二节 油田注水泵变频调速节能改造

一、工程概况

我国是一个贫油国家,大部分油田储量低,油层薄,渗透率低,含水量高;以电换油,以水换油是目前的现状,大多数油田采用注水来提高原油的产量。

注水是油田开发中稳油增产的重要措施之一。它有效地补充了地层的能量,保持了地层的压力,对提高采油速度和原油采收率,为确保油田高产、稳产起到了积极作用。但是,当油田进入高含水开发期后,注水技术面临着新的问题。随着含水率的不断提高,注水量迅速上升以保持油田稳产,注水耗电也随着含水量的上升而急剧增长。因此,注水系统节能节水成为降低生产成本的重要问题,对油田生产有着重要意义。近年来,国内油田注水泵站为了降低生产成本,已经普遍开始采用变频调速装置进行注水流量与压力的控制,既节省了电能也降低了水资源的消耗,取得了很好的经济效果。

在油田采油工程中,注水是为了增加地层压力,保证在较长时期内稳产高产的需要。为了保证最大注水量的需要,注水泵的容量选型一般都偏大;而在实际采油生产中,日注水量又总是一个波动较大的参数,特别是在高压注水系统中,大马拉小车的现象比较普遍。注水泵泵压与注水管线干压之间存在较大的压差,必须靠控制出口阀门来保证注水管网的注水压力,这样既造成大量的电能被白白的浪费掉,同时又由于泵压较高对机泵的运行也十分不利。在保证油田注水要求的前提下,如何提高注水系统的效率,使其能耗降到最低,一直是我们研究探讨的课题。近几年国产高压大功率变频技术取得了突飞猛进的发展,为高压注水系统采用交流变频调速装置创造了条件。变频调速装置依据注水管网需要的压力进行参数设定,自动调节注水量,既节约大量的电能又降低了机泵的损耗,对降低油田生产运行成本有着十分积极的意义。

新疆某油田注水泵站有四台注水泵,平时开二台,二台检修备用。注水泵及配套电动机的参数如下:

|

注水泵参数 |

配套电动机参数 |

||||

|

型 号 |

DF140-150X11 |

|

型 号 |

Y450-2 |

|

|

额定扬程 |

1650 |

m |

额定功率 |

1000 |

kW |

|

额定流量 |

140 |

m3/h |

额定电压 |

6000 |

V |

|

效 率 |

76% |

|

额定电流 |

114.6 |

A |

|

出口扬程 |

1630 |

m |

运行电流 |

98 |

A |

|

总管扬程 |

1580 |

m |

额定转速 |

2985 |

r/min |

|

额定轴功率 |

845 |

kW |

功率因数 |

0.85 |

|

二、油田注水工艺概述

油田注水系统主要由注水站、注水管网、注水井组成。注水系统效率指标的构成要素中,由于电机效率变化幅度很小,为次要因素,而注水系统效率是主要因素,即主要由注水泵效率和管网效率决定注水系统的效率。两种效率之间关系密切,反映了注水系统中注水泵与注水管网之间的匹配合理程度。当匹配合理程度较高时,系统能耗降低;反之系统能耗增高。一般情况下,离心式注水泵的高效率区域一般都在80%~100%的额定流量范围内,当注水泵的实际流量不足或超出此范围时,其实际运行效率将不在此高效率区域内。对于注水系统的管网系统效率,当管网系统结构一经确定管网的阻力就确定了,其效率也就已经确定了。管网结构确定之后,注水系统的运行效率主要取决于注水井的压力与单位时间内的流量。

在我国,注水泵站所用的注水泵包括离心式注水泵和往复式柱塞泵两种。离心泵的出口压力低,泵的效率低,一般都在80%以下,但是流量大,适用于大流量注水泵站。往复式柱塞泵出口压力高,效率高,一般都在80%以上,但是流量小,适用于小的注水泵站。

一般而言,为降低系统能耗,总是遵循以下两条路线:一是通过系统注水泵运行的优化调度,二是调整注水管网系统的结构。一个油田注水管网系统的注水能力,不管如何充分利用,都是有一定限度的。当油田进入高含水开发期后,随着含水率的不断提高,为了保持油田稳产高产,注水量也迅速上升,新增注水井的数量不断增长,注水范围与注水量不断扩大,这就对注水系统的管网结构与合理布局以及注水泵站的注水能力提出了新的要求。

油田注水系统由于压力高、水量大,注水泵电机大多是大功率电动机,电动机长期处于高耗能状态运行,采用变频调速装置对油田注水泵用电动机实行变转速调节,实现注水泵变水量和压力控制是一项非常有效的节能措施。而目前控制流量方式,一般采用通过注水阀门控制开度来调节流量和压力,造成很大的节流损耗。根据注水工艺要求,注水泵不允许长时间小排量运行,否则会导致泵内温度升高造成汽蚀和机件烧毁等问题,过去被迫采用大回流方法降低温升,造成电能的大量消耗,给油田造成了大量的动力损失,使得开采吨油电耗居高不下。

原设计的注水系统中,用两台注水泵进行系统注水,一用一备。注水泵定速运行,靠出口阀门来控制注水流量和压力,造成很大的节流损耗。通过分析,只有通过结合配注量,降低注水压力,减少各注水井的阀门控制压差,才能达到节能降耗的目的。使油田注水系统原来主要依靠放溢流控制压力平衡,注水泵电动机长期运行在满负荷状态,效率比较低的情况得到根本改善,既保证了注水系统压力的稳定,节省了注水能耗,还消除了溢流损失,节约了用水量。同时注水泵实现了软起动,降低了对电网和设备的冲击,减少了设备的故障。

变频调速注水系统原理说明: 由于注水泵的实际流量比额定流量小,因此节电潜力较大。系统中注水泵的注水控制是由变频器通过变送器的压力反馈值,与当时预设在变频器中的压力值进行比较,变频器中的PID调节器自动根据差值进行运算调节控制变频器的输出频率,从而改变注水泵的转速;同时,变频器的运行参数通过内部计算机接口和通讯协议传输至计算机工作站;在计算机上可以随时检测和控制系统运行压力、电动机转速、输入/输出电压、输入/输出电流等参数,达到系统自动节能运行的目的。变频器控制系统与原有的阀门控制系统的比较有:

1) 采用变频控制方式,其操作方便,无须手动调节进水阀门,极大的减轻了工人的劳动强度,提高了工作效率。

2) 启动噪音低,在启动过程中电机从低频开始缓慢加速,经20秒后达到设定频率,由于启动电流很小,减小了对电网的冲击,保护了用电设备,延长了电动机的使用寿命,提高了电机的效率,节约了维修成本。

3) 系统采用“一拖二”控制方式,采用压力变送器反馈压力信号(4—20mA)至变频器中央处理器(CPU),经PID运算环节组成闭环控制系统。其输出频率的大小由中央处理器控制,使电机的转速自动增加或降低;当压力超过设定的目标值时(如>5%),其中第一台注水泵转为工频运行,变频器启动第二台注水泵变频运行,保持水压恒定。这样不但减小了电动机的无功功率,而且提高了水泵的工作效率,节约了能源。

4) 普通的阀门控制方式其启动和停止需要人操作,还需要调节进水的阀门开关来满足工况要求,即费时又费力,且容易出现操作失误,造成不必要的损失。阀门控制方式的电机的转速是不可调节的,并且启动电流大,当供水压力超过所需的压力值时需人工调节出口阀门的大小来满足供水压力。这时电机仍以满负荷运行,多余的功率就消耗在阀门上,能源浪费很大。从以上实际工况中分析,采用变频调速的方式来满足生产的需要,使得注水泵既可大流量也可小流量,既可高压力也可低压力运行。可以用压力闭环或流量闭环控制注水的压力或流量,在注入站工况改变时,变频器可以使注水泵自动调节注水压力或流量。此时,泵的出口阀门可以全开,使阀门的压差减至为接近于零。这样,既节约了电能,又减少了阀门的维护量。还提高了系统的自动化水平,降低了系统的噪音,改善了工作环境,减轻了工人的劳动强度。采用变频调速来获得实际需要的注水流量,不但节约了电能,还同时节省了宝贵的水资源。

三、注水系统高压变频改造方案

根据目前共有四台注水泵,平时二用二备,所以采用两台高压变频器,组成两套“一拖二”控制系统,兼顾到四台泵。考虑到将来注水量的增大,也可以采用四台高压变频器,组成四套“一拖一”控制系统。

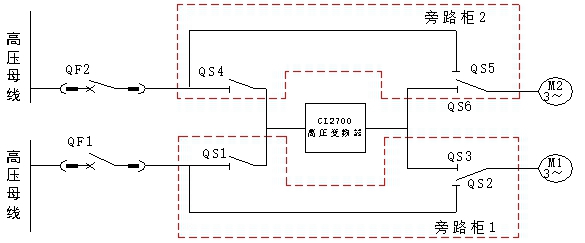

1) 采用“一拖二”手动旁路方案一次接线原理图如下:

图1 高压变频调速系统“一拖二”手动工频旁路系统图

高压电源经用户高压开关(如高压真空断路器),输入高压变频调速系统。变频装置通过高压隔离刀闸,可实现上电,断电及工变频回路切换功能。

当QS1、QS3闭合,QS2、QS4、QS5、QS6断开时,M1高压电机变频运行,M2高压电机备用;

当QS1、QS3、QS5闭合,QS2、QS4、QS6断开时,M1高压电机变频运行,M2高压电机工频运行;

当QS4、QS6闭合,QS1、QS2、QS3、QS5断开时,M2高压电机变频运行,M1高压电机备用;

当QS2、QS4、QS6闭合,QS1、QS3、QS5断开时,M2高压电机变频运行,M1高压电机工频运行;

当QS2闭合,QS1、QS3、QS4、QS5、QS6断开,M1高压电机工频运行,M2高压电机备用;

当QS5闭合,QS1、QS2、QS3、QS4、QS6断开,M2高压电机工频运行,M1高压电机备用;

当QS2、QS5闭合,QS1、QS3、QS4、QS6断开,M1、M2高压电机工频运行;

旁路隔离刀闸与变频隔离刀闸间具有机械互锁功能,可确保工频回路与变频回路不会同时导通。QS2与QS3、QS5与QS6为单刀双掷开关。其中,QF1,QF2,M1,M2为甲方现场设备。

QS1与QS4有机械互锁,QS2与QS5有机械互锁,防止误操作。

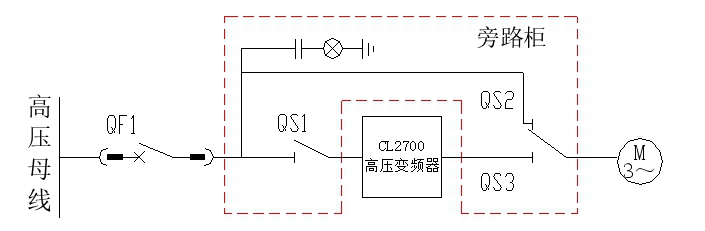

2) 采用“一拖一”手动旁路方案一次接线原理图3如下:

图2 高压变频调速系统“一拖一”手动工频旁路系统图

用户开关QF1闭合时,电机实现变频或工频运行。当高压电源经高压隔离开关QS1连到高压变频装置,变频装置输出经高压隔离开关QS3送至电动机,电动机变频运行;高压电源还可经高压隔离开关QS2直接起动电动机,电动机工频运行。高压隔离开关QS2、QS3之间机械互锁,确保工频电路与变频电路不会同时导通。当变频器检修,断开QS1、QS3,并闭合QS2使电机工频运行不停机,QS1、QS3形成明显断开点,确保检修人员人身安全。

手动旁路方式的旁路柜主要由隔离刀闸构成,在使用时可进行变频运行和工频运行的手动切换。在高压变频装置检修时,旁路隔离刀闸闭合为高压电机从电网直接提供高压电源,不影响用户的使用;而变频隔离刀闸断开,具有明显的物理断点,可保障检修人员的人身安全。旁路隔离刀闸与变频隔离刀闸间具有机械互锁功能,可确保工频回路与变频回路不会同时导通。

四、注水泵变频调速节能分析

1. 注水泵调速运行节能

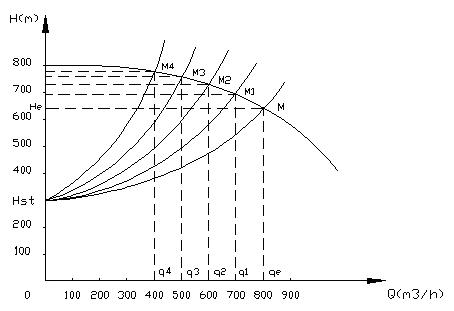

注水泵工频定速运行时,为了保证管网压力及流量,同时保证电机不过载,只能靠改变水泵出口阀门来调节泵的运行。水泵经关阀调节后,在小流量、高扬程(与原工况相对比)的工况下运行,泵管压差增大,单耗增高,如图3所示。 假设水泵原来在工况点M1运行时,出口阀门处于全开状态,出水流量为QM1,扬程为HM1,如果想减少注水量,流量下降为QM2,水泵在没有安装任何调速装置的情况下,只能通过关阀调节使出水量保持在QM2,那么就有QM2×(HM2-HM1)的功率损失在出口阀门上,这样,不仅浪费了大量电能,而且出口阀门长期在高水压作用下故障增多,寿命缩短。

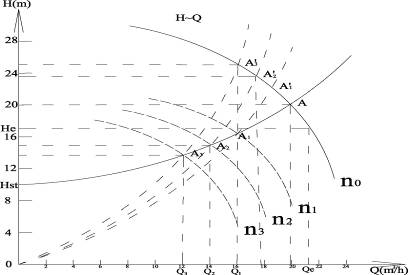

注水泵变频调速运行时,可以通过改变转速与注水量的变化相适应,在较小的扬程下达到所需要的注水流量,只需要较少的能量,其节能效果相当可观。如图4所示。 假设水泵原来在工况点A1运行时,出口阀门处于全开状态,出水流量为QA1,扬程为HA1,如果想减少注水量,流量下降为QA2,水泵可通过转速调节使出水量保持在QA2运行,此时的扬程扬程为HA2,那么就有轴功率P2 = QA2×HA2, 几乎没有功率损失在出口阀门上。

图3 水泵的出口门控制特性

图4 水泵变频调速控制特性

根据油田注水泵变频调速控制的工程经验,其节电率一般可以达到20%以上,同时可以节省用水量15%左右。目前注水泵的实际工频运行功率为800kW左右,则每台注水泵每小时可以节电160度,以每年运行5000小时计算,每年可节电80万度;若电价按0.60元/度计算,每年可节约电费48万元。同时可以节水20t/h。

2. 功率因数补偿节能

当采用变频调速时,50Hz满载时功率因数为接近l,工作电流比电机额定电流值要低许多,这是由于变频装置的输入二极管整流器和内部滤波电容产生的改善功率因数的作用,可以为电网节约容量。

3. 软启动节能

采用变频调速后,可以避免因通过阀门控制使泵过多偏离额定工作区而引起的振动,这种振动严重时会引起悬臂泵轴头断裂。由于启动缓慢及转速的降低,相应地延长了许多零部件如密封、轴承的寿命,特别是减轻了起动机械转矩对电机机械损伤,有效的延长了电机的使用寿命,减少了检修维护开支,节约大量维护费用。

共0条 [查看全部] 网友评论