关键词:供水实时调度;智能水务;变频器;SCADA

1 前言

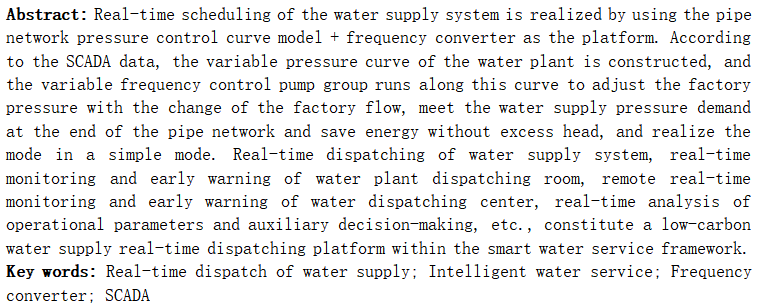

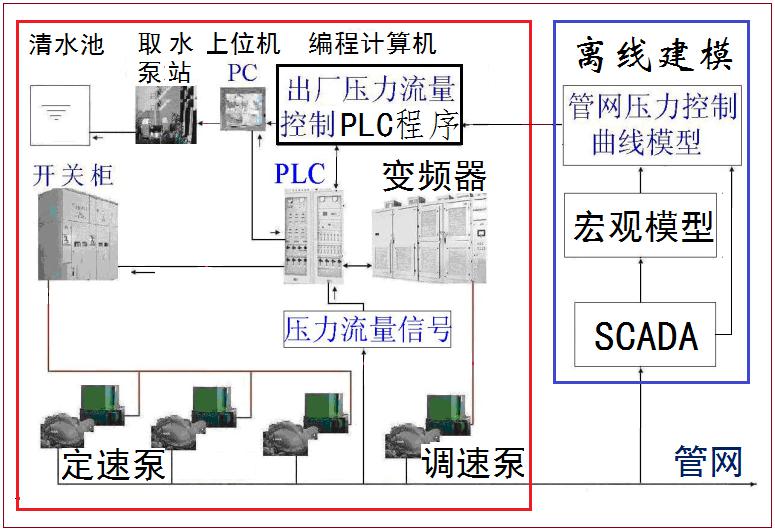

建设智能水务实现供水实时调度(自动化)、业务管理信息化 [1],在保障供水服务质量前提下(出厂压力须满足管网远端服务压力需要)要降低能耗[2]。低碳供水实时调度已成为供水行业发展趋势(水力模型计划调度节能不明显,近十年水厂已不再认同[3])因而自来水公司也会对变频器及自动化厂商软硬件有更高要求,如2018年8月笔者受邀去海南省供水协会节能减漏技术交流会介绍“基于水厂变流变压曲线的高压变频器节能应用”,会后海口市水司和三亚市中法水务邀请我们去做有关供水实时调度平台深入交流,实际涉及低碳供水整体解决方案,要求将供配水管网、供水泵站、取水泵站、加压泵站、厂区清水池水位、远端高位水池水塔等纳入实时调度。为此,须以管网压力控制曲线+变频器为调度平台,主要工作包括:利用SCADA大数据离线构建管网末端压力恒定控制曲线模型(简称:水厂变流变压曲线),变频控制泵群沿此曲线运行实现出厂压力随流量瞬间变化而自动调节,以满足远端服务压力且无多余扬程而节能[3],并以简捷模式实现供配水系统实时调度低碳运行(如图1)、水厂调度室实时监控预警、水司调度中心远程实时监控预警、运营参数实时显示辅助决策、自动启动突变预案等综合管理功能,在智能水务架构内构成低碳供水实时调度平台(如图2)。

2 管网压力控制曲线模型

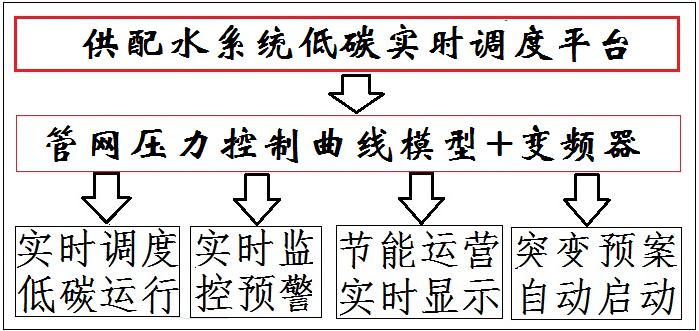

管网末端压力与出厂压力流量相关,综合运用预测推断控制算法思想并基于宏观模型和SCADA大数据离线构建末端压力与出厂压力流量的关系模型,称预测推断管网末端压力恒定曲线模型(简称水厂变流变压曲线,亦称管网压力控制曲线,见图1),输入模型的是出厂流量,预测输出(控制)的是出厂压力,同时推断(间接控制)末端压力恒定在水司规定范围[4](如图3,红线表示末端压力,详见3.3节)。间接控制末端压力是离线建立管网压力控制曲线模型阶段实现的,模型属性一是预测功能,随出厂流量变化预测(控制)出厂压力;二是推断功能,依据出厂压力流量推断(间接控制)末端压力恒定[4]。模型算法与结构参见《基于水厂变流变压曲线的高压变频器节能应用(续)》(《变频器世界》2017.NO.11)。

图1 基于管网压力控制模型的实时调度(红线框内) 图2 基于管网压力控制模型的实时调度平台

模型运行结构简单计算量小(如图3)管网压力控制曲线覆盖全部流量区域,运行不修正模型参数可满足全部流量区域控制精度(但水厂和管网扩建,须依据扩建后SCADA数据更新曲线模型)。管网压力控制曲线可以实现[3]:

①满足管网末端用户流量压力需要,不改动现有机组可使单耗下降10%;

②满足管网末端压力精度±0.002MPa;

③满足供水系统年能耗预测误差±1.5%。

图3 基于管网压力控制曲线模型的运行结构

3 供配水实时调度低碳运行

广东南海市桂城水厂(以下简称一厂,设计日供水38万吨,高日供水45万吨,另有第二水厂设计日供水75万吨,二个水厂向同一管网供水)供水泵站应用高压变频器控制泵群沿管网压力控制曲线运行,2017年运行统计数据显示:单耗比变频前降低约9.9%,节电218万度 。

3.1 实时调度低碳运行

一厂供水范围内,当流量微变剧变导致流量区间更替,系统会自动调节调速转速、自动增减定速泵实现区间平稳更替(如表1和图3)。

表1 实时调度运行的机组调度方案

南海市工厂多用水量大存在用水量微变剧变,为适应水量急剧变化又简化机组开停,以管网压力控制曲线为平台离线作流量区间更替机组切换仿真,仿真以各泵群组沿管网压力控制曲线各流量区间起点至终点移动,求解最优的各区间长度与泵群组合及各起点终点调速频率[3]。将仿真最优调度方案(见表1)在编程计算机编成PLC逻辑控制程序(它是出厂压力流量控制PLC程序的一部份,见图1)下载至PLC运行,与人工经验调度及水力模型计划调度相比,具有实时(自动)调度、区间更替平稳、机组切换次数少等优势。水量微变剧变突变均使泵群工况点偏离管网压力控制曲线,但压力设定Hi与压力反馈Hf比较(见图3)速度小于100ms,工况点瞬间得以修正返回曲线,实现出厂压力随流量变化自动调节以应对管网水头损失变化,维持远端压力恒定且无多余扬程而节能,减省了每天各时段调度计划及用水量预测(水力模型调度特征),简化了调度。实时调度只按流量调节压力和区间泵群更替(见表1)如1~5时用水量在0.7×104m3/h~1.0×104m3/h之间微变,相应泵群运行在1#区间(另,春节期间深夜运行在0#区间,见表1),5时之后随着用水量增加,泵群由1#区间自动平稳更替至2#及3#区间(见表1),8时之后直至18时用水量在1.75×104m3/h~2.0×104m3/h之间来回往复变化(4#区间),变频器控制相应泵群沿压力控制曲线运行,依据用水量实时调节出厂水量压力满足变化需要。18时后高峰供水(2.1×104m3/h~2.4×104m3/h)泵群平稳更替至5#区间运行(见表1)。过了23时后用水量减少,23时~凌晨1时,随水量急剧减少,泵群从5#区间经过4#、3#、2#区间又进入1#区间运行,多数区间更替只减少一台机泵即可实现(仅3#进入2#区间是减少一台32SA、同时增开一台20SA,参见表1)。

3.2 实时调度维持各厂之间供水动态平衡

供水系统是有庞大管网的非封闭液压系统,各厂水量压力交汇处时刻处于动态平衡。运行显示:第二厂因故障减少供水量,供水量最前沿压力降低,水量会从原交汇处后退,水头损失也随之减少;与此同时,一水厂泵群工况点自动沿管网压力控制曲线向右移动(参见图3),变频系统自动增大调速泵转速、直至自动增加定速泵,出水量增加且压力上升,使水量越过原交汇处去填补第二厂减少水量而退出的管网空间,但水头损失(压力损失)也随之增加,使一水厂供出水量最前沿压力低于图3所示各区间的末端压力,最终二个厂水量压力在新交汇处达到平衡,基本保证新交汇处用户需要,当第二厂正常供水后,随即恢复原交汇处达到原有平衡,充分保证用户需要。

3.3 实时调度向远端高位水塔水池补水

一厂超负荷供水,白天各远端缺水,为使各远端深夜储水,经水力计算将管网压力控制曲线的0#~1#区间末端压力值确定为0.28~0.33MPa(参见图3,另,2#~3#区间末端压力恒定为0.27MPa,4#~5#区间超负荷供水,末端压力设定为0.22~0.26MPa。图3的红线表示各区间的末端压力,它是指到达各远端乡镇、工业园区自营管网边界点压力)。深夜管网运行在0#~1#区间(见图3),提高末端压力可使流量流入各远端乡镇、工业园区的高位水塔高地水池及居民自备水箱,下半夜多数水塔水池充满了水,随着需水量渐减,变频器控制泵群沿压力控制曲线向左运行,出水量减少、维持在7000~8000m3/h,相应末端压力提高至0.3MPa以上,满足地形较高的水池补水(见图3)。实时调度满足各远端乡镇、工业园区白天生产生活用水需要(以往人工调度增加运行机组,压力不可控,末端压力高达0.45MPa及以上)。

3.4 实时调度提高清水池运行水位以节能

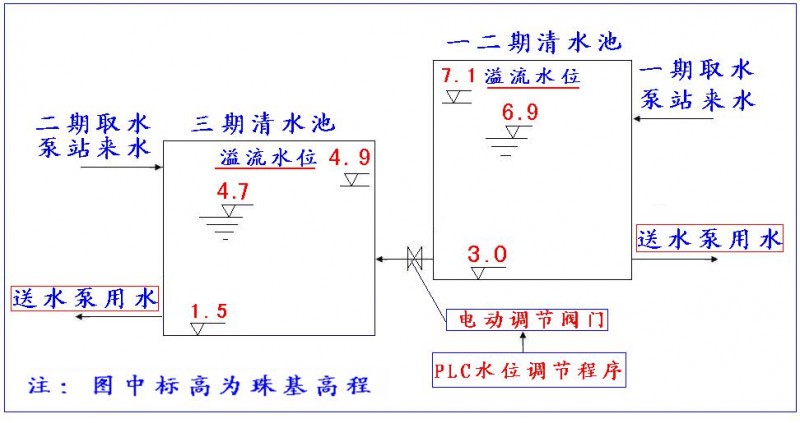

一厂1980至1990年代先后建成三期供水工程(见图4),一二期与第三期清水池未连通。第三期占全厂供水量62%但受限于滤池生产能力,清水池水量不够水位低,影响运行与节能。而一二期90%以上运行工况富余产水能力30-50%[5]。

图4 一厂平面布置简图 图5 一二三期清水池连通方案

依据清水池建筑及结构图(一二期、三期分别为广州公用事业局设计室、广东建筑设计院设计),经水力计算并和水厂水司协商确定连通方案及其管道设计(见图4和图5)。2010年水池联通后,在原有PLC增设程序(增加I/O模块)自动调节电动阀开度实现自动调水,一二期每天有4万吨水自动调入第三期清水池,增加水量提高了水位[5];与此同时,原独立的1、2期取水泵站变成实际相连,共八台取水泵(见图4)合为一体有利统一调度。为使各期清水池均在高水位运行,依据供水泵站泵群沿管网压力控制曲线运行流量变化、取水河流(珠江水系)水位变化、取水泵供水能力及各期清水池调节容量,统一调配供水泵和取水泵运行(见表1和表2),并编制脚本程序在上位机(见图1)运行,适时命令取水泵站增减机组以维持各期清水池高水位运行又不溢流,减少一、二期取水泵日开停次数[5]由原来5~6次减至3~4次(见表2)。清水池年均水位提高0.5m,供水泵站单耗可降1%。

表2 厂区出厂水量与取水泵开停对照

图6 水厂调度室及水司调度中心实时监控预警

4 运行参数实时显示辅助决策

运行参数显示一厂变频控制泵群沿管网压力控制曲线运行,单耗降低7.62%,并显示一厂平均每天有67%以上工况是超负荷供水,白天各远端缺水需深夜提高压力储水,若供水正常深夜无需提高压力,则单耗还会降低。

依据上述运行参数,水司最终决策要解决这一问题,2016年水司利用第二水厂水量(供水能力75万吨/天)在管网最远端(里水镇)建立加压站,由加压站供水至一厂供水范围各远端乡镇、工业园区,使一厂供水正常化,深夜再也无需提高压力。依据2017年运行记录统计: 2017年单耗比变频控制前降低9.9%以上,年节电约218万KWh。

5 水厂调度室及水司调度中心实时监控预警

一厂调度室上位机(见图1)装有组态软件(InTouch 9.0)设计了各种监控功能,包括清水池水位、出厂压力流量;泵启停状态,电流、电压、功率、各路开关状态;手动控制与自动控制水泵启停。存储、显示、查询泵站监控数据参数等。基于此,水司总调度中心监控计算机可实现远程监控水厂运行(参见图6)。2016年在水司总调度中心监控计算机(客户端)安装远程控制软件的客户端程序,一厂上位机(服务器端)安装远控软件的服务器端程序,二者通过移动网络相连(见图6)。客户端程序向服务器端程序发出信号(键盘和鼠标)即建立了远程服务。总调度中心监控计算机将键盘和鼠标指令传给水厂上位机,将上位机屏幕监控画面回传过来,于是监控计算机具备水厂上位机的监控功能,同时可实现手动控制水泵启停(见图6)。

管网运行用水量变化使泵群工况点偏离曲线,但Hi与Hf比较(见图3)速度快,工况点瞬间得以返回曲线,上位机显示±△H(见图3)在±0.005~±0.01m范围。外界扰动(如爆管或维修后未开阀)△H值(见图3)会超差,若超出±0.5m上位机即提醒管网异常, 总调度中心即会通知管网部门排查维修。

6 突发事件自动启动突变预案

供水运行有多种因素会导至突发事件,如一次从2#区间更替到1#区间(应减少一台24SA泵,如表1)因PLC柜恰在检修,改由上位机运行的脚本程序发出命令值班人员人工关停一台机,但未立即执行,由于供水量在不断下降,因而系统使调速泵不断降低转速(减少水量)即变频器频率不断降低,最终超过系统设置的频率警戒值导至报警,使值班人员迅速减少机组运行。

管网运行中,△H值(见图3)若超出-1m(有大管爆管,虽系统使流量自动上升但压力仍不断下降)或△H超出+1m (管网有大管未开阀,虽系统使流量自动下降但压力仍不断上升)系统会报警并自动转为人工控制,减少机组运行,同时总调度中心即会通知有关部门组织抢修。水厂调度室与水司总调度中心均可用鼠标点击监控画面(见图6)的水泵图符,实现增减水泵运行。

7 结束语

以管网压力控制曲线模型+变频器为平台实现供配水系统实时调度,水量微变剧变突变,变频控制系统会自动调节变速泵转速直至增减定速泵实现流量区间平稳更替、使泵群始终沿曲线运行满足末端服务压力且无多余扬程;平台实现水厂调度室实时监控预警、水司调度中心远程实时监控预警、运营参数实时分析显示辅助决策等综合管理功能。平台系统仅有出厂流量压力参与计算(见图1和图3)有利长期稳定运行。依据曲线模型编制的PLC程序简短、运行平稳响应快。在智能水务框架内构成低碳供水实时调度平台。

共0条 [查看全部] 网友评论