关键词:数据采集系统;牵引变流器;谐波分析;传感器;LabVIEW

1 引言

由于集成电路制造技术的不断提高,出现了高性能,高可靠性的单片数据采集系统(DAS)。目前有的DAS产品精度已达16位,采集速度每秒达到几十万次以上。并行总线数据采集系统有着模块化和即插即用的特点。典型系统有VXI总线系统,PCI,PXI总线系统等,数据位以达到32位总线宽度,采样频率可以达到100MSps。串行总线数据采集系统正在向分布式系统结构和智能化方向发展,可靠性不断提高。其在工业现场数据采集和控制等众多领域得到了广泛的应用。

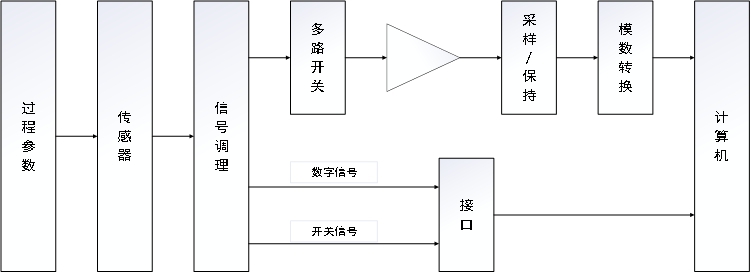

2 数据采集系统组成

计算机数据采集系统的结构如图所示。计算机数据采集系统是由传感器,信号处理电路,模拟多路开关,放大器,采样/保持器,模数转换器,计算机及外设等部分组成。在计算机软硬件控制下,模拟多路开关被依次切换,接通各路模拟输入信号,同时采样/保持器和模数转换器也在计算机的控制下启动,转换后的数字信号被读入计算机,起到了数据采集的目的。

图1

图1

3 牵引变流器

牵引变流器一般由整流器、中间直流环节、逆变器构成。

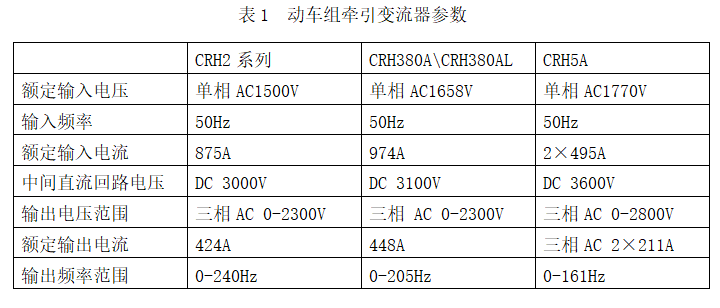

3.1 牵引变流器参数

动车组牵引变流器参数如表1所示。

四象限脉冲整流器作为交-直-交传动系统的电源侧变流器,其基本功能是实现牵引电网与中间直流环节之间的双向传递,从电网上获取与网压同相位的近似正弦波的交流电流,使功率因数接近于1.通过采用电压矢量PWM控制方法,做到:

(1)稳定中间回路直流电压,保证电机侧VVVF电压型逆变器的正常工作;

(2)实现牵引与再生制动工况之间快速且平滑转换,满足动车牵引制动要求;

(3)保证牵引电网电流基波的相位与网压相同或相反,使电网功率因素接近于1或-1。

同时使牵引电网波形接近于正弦波形,有效降低高次谐波含量,改善对牵引电网的影响。

3.3 谐波产生原理及定义

基波是对周期性交流分量进行傅立叶级数分解,得到的与工频相同的分量。谐波是对周期性交流分量进行傅立叶级数分解,得到的为基波频率大于1的整数倍的分量。谐波次数是谐波频率与基波频率的整数比。

谐波产生的原因首先是由于非线性负载所致。当电流流经负载时,与所加的电压不呈线性关系,就形成非正弦电流,从而产生谐波。谐波频率是基波频率的整倍数。谐波是

正弦波,每个谐波都具有不同的频率,幅度与相角。谐波可以分为偶次与奇次,第1、3、5、7次为奇次谐波,而2、4、6、8为偶次谐波。

其次,由于大量使用了晶闸管等非线性电力电子元件,不管采用哪种整流方式,变频器从电网中吸取能量的方式均不是连续的正弦波,而是以脉动的断续方式向电网索取电流,这种脉动电流和电网的沿路阻抗共同形成脉动电压降叠加在电网的电压上,使电压发生畸变。经傅里叶分析可知,这种非同期正弦波电流是由于频率相同的基波和频率大于基波频率的谐波组成。

4 传感器选择

4.1 传感器选择依据

电源侧为单相330V交流;输入频率为50Hz;直流环节电压DC 600V;变流器电流为45A;变流器PWM频率3kHz;

由于传感器是分别测交-直-交系统交流侧的电压和电流,所以要根据电流电压的范围来确定所选传感器的量程、线性范围、频率响应特性、带宽等。

4.2 传感器的分类

电压传感器从测量原理上可分为霍尔电压传感器、光电隔离电压传感器、电隔离电压传感器、电压互感器等。霍尔电压传感器基于霍尔效应,是一种特殊的原边多匝的霍尔闭环传感器,使输出信号与被测量电压成比例关系。本系统选择霍尔传感器。

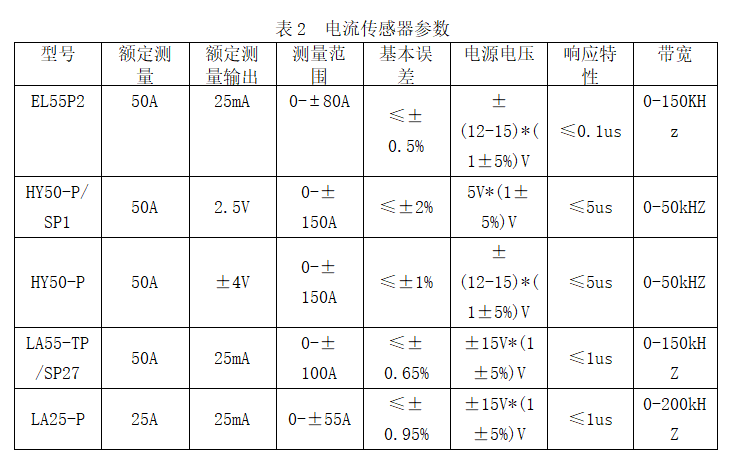

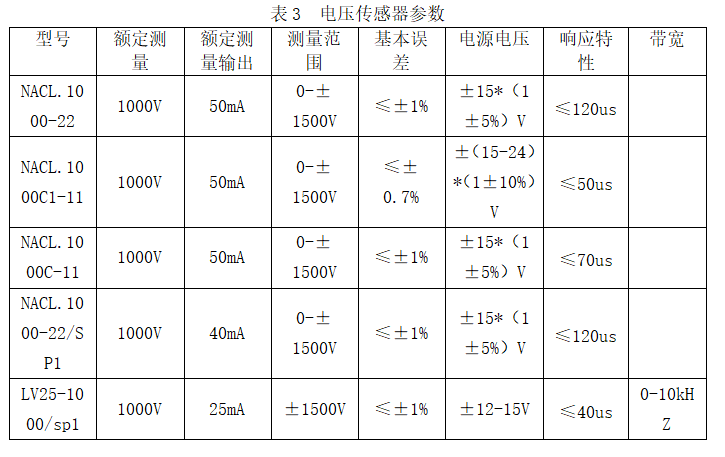

根据以上的选用传感器的原则进行选择,本文找到以下一些传感器的型号及各个传感器的参数。并以这些传感器的参数为依据选择符合本系统要求的传感器。电流传感器参数如表2所示。电压传感器参数如表3所示。

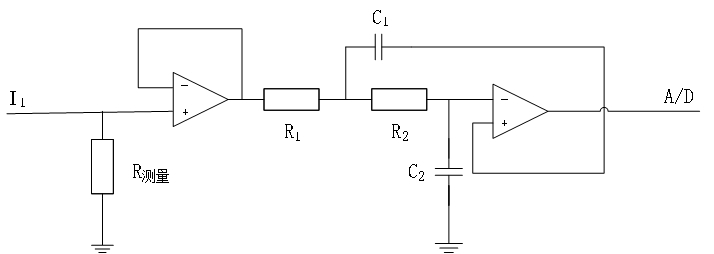

根据要求得知基波频率为50Hz,100次的谐波,则所测信号频率为5kHz。在选择传感器时除了量程和基本误差要保证外,还要求带宽包括5kHz。所以根据以上要求选择电流传感器的型号为HY50-P,电压传感器的型号为LV25-1000/sp1。通过查上表取,电流传感器的电压为12V,电压传感器的电压为15V。传感器信号处理电路如图2所示。

图2 传感器信号处理电路

5 数据采集系统的设计

交-直-交系统交流侧电气性能参数数据采集系统硬件设备主要由数据采集卡和PC机组成的。在学校的实验室,我们使用的是USB/PCI这种采集卡。和常见的内置采集卡不同,外置数据采集卡一般采用USB接口和1394接口,因此,外置数据采集卡主要指USB采集卡和1394采集卡。

这里我采用的是NI公司的数据采集卡,型号为PCI-6229。下面简要介绍NI公司的多功能数据采集卡。PCI-6229是NI公司的M系列的数据采集卡,它有16个PFI口,这些PFI口可作为静态数字I/O口,而且像计数器输出、频率输出、采样时钟等定时信号可以输出到任何PFI口上,当它作为静态数字I/O口时,只能够软件定时,PFI2和PFI3还分别对应着计数器0、计数器1的输出端。其主要性能参数为:

(1)模拟输入:32路,输入范围为![]() 10V

10V

(2)分辨率:16位

(3)采样频率:250KS/s

(4)模拟输出:4路16位,输出范围为![]() 10V

10V

(5)数字I/O:48路

(6)计数器:32位

5.1 采样定理

采样过程所应遵循的规律,又称取样定理。采样定理说明采样频率与信号频谱之间的关系,是连续信号离散化的基本依据。采样定理有许多表述形式,但最基本的表述方式是时域采样定理和频域采样定理。时域采样定理频带为F的连续信号f(t)可用一系列离散的采样值f(t1),f(t1±Δt),f(t1±2Δt),...来表示,只要这些采样点的时间间隔Δt≤1/2F,便可根据各采样值完全恢复原来的信号f(t)。

时域采样定理的另一种表述方式是:当时间信号函数f(t)的最高频率分量为fM时,f(t)的值可由一系列采样间隔小于或等于1/2fM的采样值来确定,即采样点的重复频率f≥2fM。

根据采样定理,最低采样频率必须是信号频率的两倍。基波的频率为50Hz,谐波为100阶次,信号频率为5kHz。所以采样频率为10kHz。

5.2 数据采集系统程序设计

交-直-交系统交流侧电气性能参数采集系统的软件设计的主要程序语言是LabVIEW。LabVIEW中的Ⅵ程序由三部分构成:前面板、程序框图、Ⅵ图标/连线板。前面板是Ⅵ程序的用户操作界面,是Ⅵ程序的交互式输入和输出端口,通常使用输入控件和显示控件来创建前面板。输入控件是指旋钮、按钮、转盘等输入装置,输入控件模拟仪器的输入装置,为Ⅵ的程序框图提供数据;显示控件是指图表、指示灯等显示装置,显示控件模拟仪器的输出装置,用以显示程序框图获取或生成的数据。

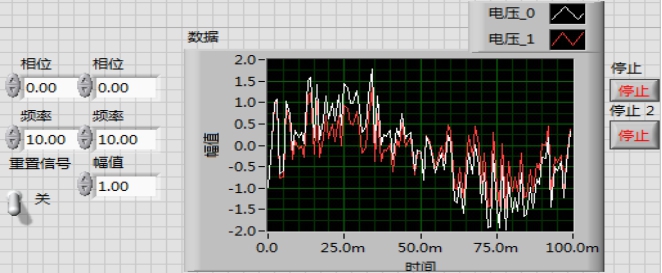

5.3 数据采集系统程序前面板

前面板控件位于前面板控件选板上的输入控件和显示控件可用于创建前面板。控件的种类有:数值控件、图形、字符串、数组、枚举控件等等

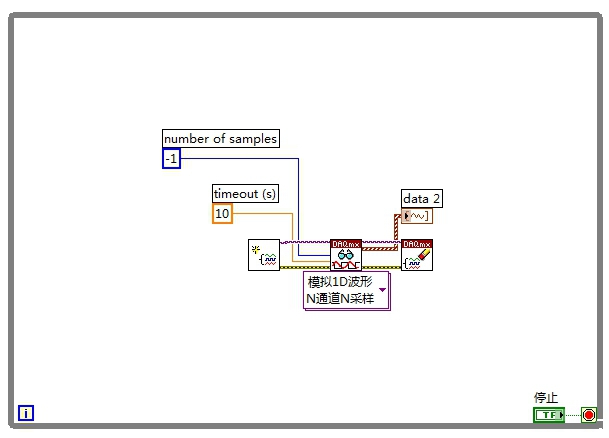

5.4 数据采集系统程序框图

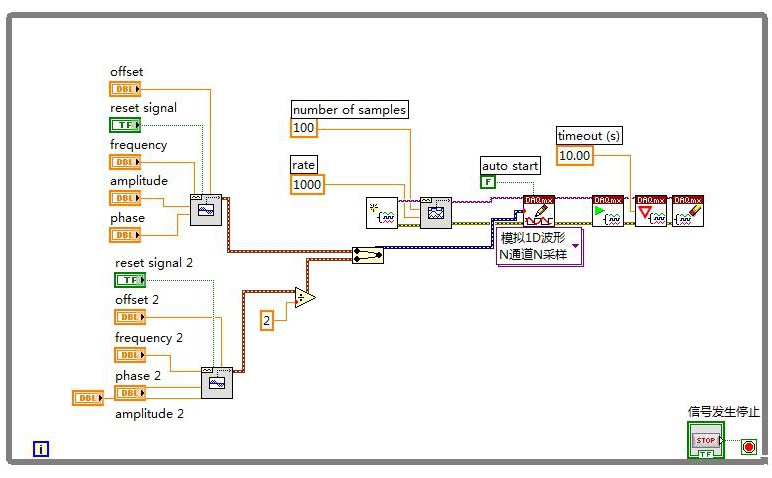

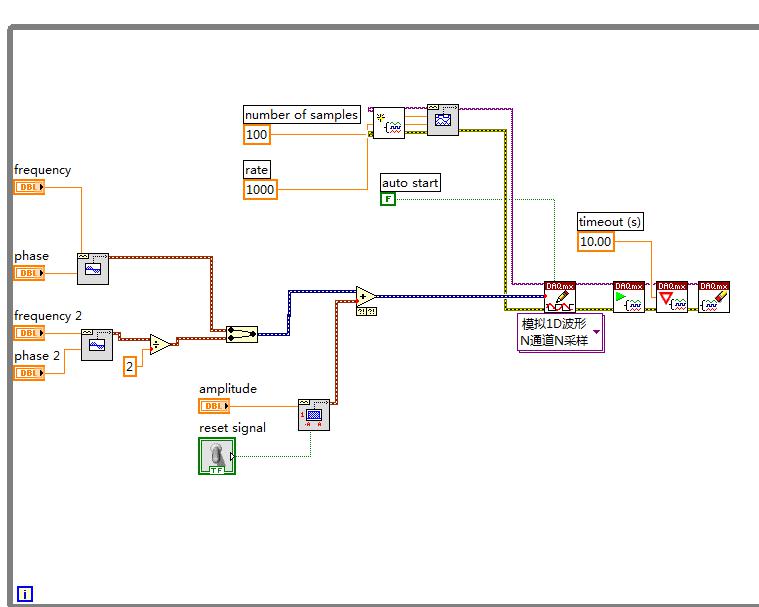

LabVIEW中有多种控件,每个控件用直线相连。前面板创建完毕以后,可使用程序框图来添加源代码。程序框图是图形化源代码的集合,它决定VI的运行方式。程序框图代码使用图形化代码来控制程序框图对象。

6 采集信号发生器的波形

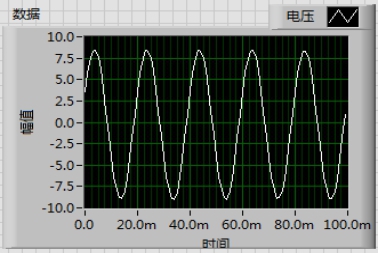

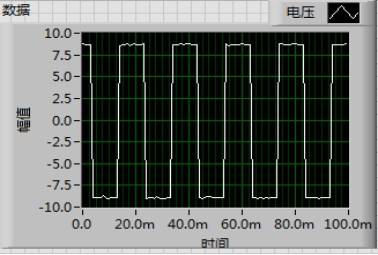

首先,第一个实验是采集信号发生器的信号。然后通过数据采集卡用labVIEW程序编程进行采集。图3和图4分别是labVIEW程序的前面板和主程序框图,信号发生器发生的信号是频率50Hz,幅值为![]() 10V的正弦波形和方波。使用数据采集卡的通道分别为AO1-AI15、AO0-AI7。

10V的正弦波形和方波。使用数据采集卡的通道分别为AO1-AI15、AO0-AI7。

图3 前面板

图4 主程序框图

6.2 检验双通道的同步性

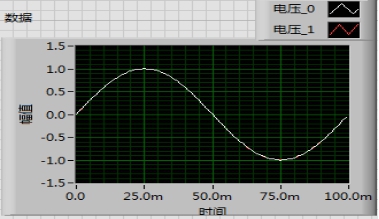

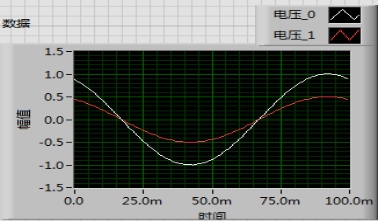

由于本交-直-交系统交流侧电气性能参数采集系统是对交流侧的电流电压进行采集,在数据采集时需要用到双通道采集,这就需要对双通道进行同步性检验,看是否两个通道采集的信号是同步的。图5是通过AO1-AI15、AO0-AI7两个通道进行的采集,此时两个同频率同幅值得信号重叠在一起。图6是只改变其中一个信号的幅值,在进行的采集。由此可见双通道采集时同步的。

图5 前面板 图6 前面板

6.3 采集电压电流信号

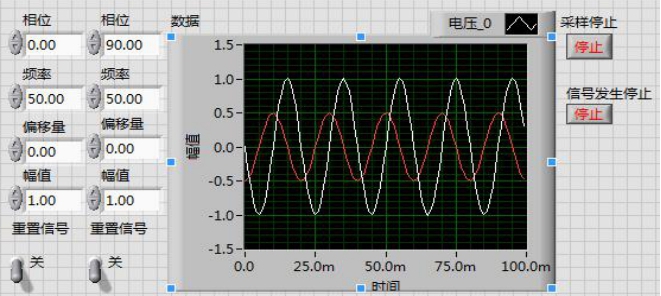

这个实验是通过数据采集卡产生的电压电流的信号,由于是对电流电压进行多通道同步采集。图7为前面板截图,图8为主程序框图。

图7前面板

图8主程序图

6.4 采集带有噪声的电压电流信号

图9所示为在发生的信号上加了一定频率和幅值的噪声的前面板图。图10为主程序框图。

图9 前面板

图10主程序图

7 结论

本系统是对交-直-交系统交流侧电气性能参数采集系统的设计,其中采集系统主要是对电气性能参数的采集,并可以随车边走边采的,及时地将车况向地面反馈,实时监控车况以便进行故障维修。

数据采集系统,通过软硬件的结合,可以记录,显示和分析机车的多项性能参数信号。可以完全代替传统的纸带记录仪、绘图仪、XY绘图仪、示波器和电压计。未来可以对已采集的数据进行进一步分析,从而可以监控车况以便进行维修。数据采集分析系统可以实时采集交-直-交系统交流侧电气性能参数,并传输到地上的数据库系统;也可以接受来自数据库的信息和传输列车各性能参数:如列车电气性能指标信息等;还可以连接检查仪器,实现检测仪器数字化,数据采集仪自动从测量仪器中获取测量数据,可以记录,分析计算,形成相应的各类图形,对测量结果进行自动判断。

共0条 [查看全部] 网友评论