关键词:功率单元;风冷;热仿真

1. 引言

随着现代电子电力技术的发展,高压大功率的变频调速装置的应用领域、范围和需求越来越广泛[1]。功率单元是高压变频器的核心,它是实现变频器调速的关键部件,更是决定高压变频器的特性、体积大小等的重要因素。因此,如何设计新型大功率变频器的功率单元,是结构设计技术人员亟待解决的一个难题[2,3,4]。

2. 电子器件模块损耗计算、热仿真及热测试

功率单元中开关器件的功率损耗决定整个大功率变频器发热量 [6],其分体单元包括整流功率单元和逆变功率单元,整流单元的发热器件为二极管西门康SKKD701/16;逆变单元的发热器件为IGBT(型号为FF600R17ME4),输出频率为50Hz,开关频率为450Hz。

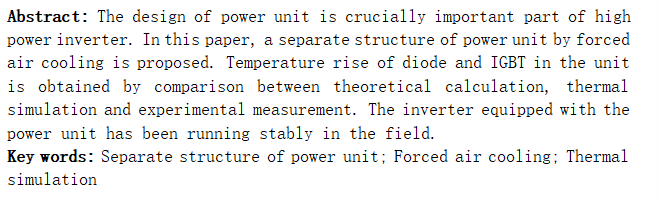

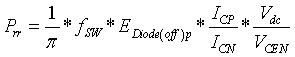

IGBT的损耗包括通态损耗和开关损耗,同样二极管的损耗也包括通态损耗和开关损耗,即:

![]() (1)

(1)

式(1)中,IGBT通态损耗

(2)

(2)

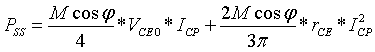

IGBT开关损耗

(3)

(3)

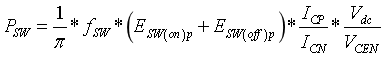

二极管通态损耗

(4)

(4)

二极管开关损耗

(5)

(5)

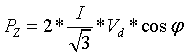

二极管模块损耗计算

(6)

(6)

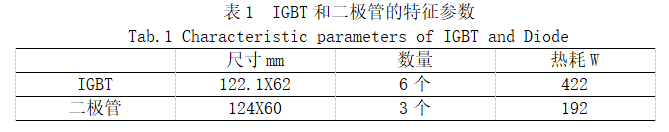

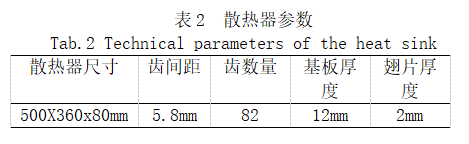

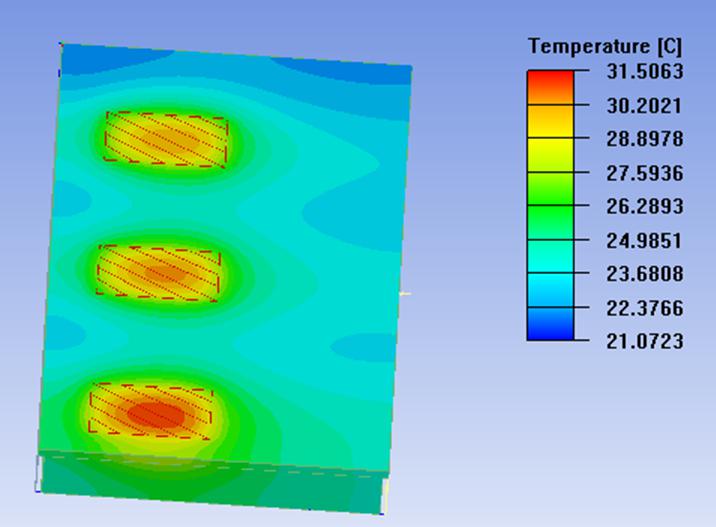

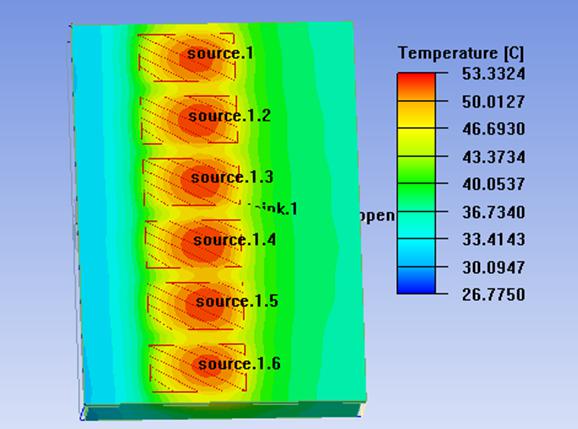

将相关参数带人上述公式,可得到二极管模块的损耗为192W,IGBT模块的损耗为422W;整流散热器的总功耗为3X192=576W;逆变散热器的总功耗为4X422=1688W;依据电气工程师提供的电路图和电器件尺寸,在仿真软件中建立仿真模型,IGBT和二极管的特征参数如表1所示。散热器供应商通过仿真软件对散热器的长宽高、翅片厚度、齿间距等进行了一系列的优化,最终得到整流功率单元散热器和逆变散热器的温升效果图分别如图1和图2所示,环境温度为20℃,单元进口风速按照公司制定的标准4m/s进行仿真分析,散热器基板和翅片的材料均为6063-T5。

图1 整流散热器的温升图

![]()

图2 逆变散热器的温升图

![]()

选择合适的IGBT和二极管不仅是保证高压变频器能够长期安全可靠工作的基础,也是实现产品效益最大化的依据。从图1和图2中可看出,两个散热器上的电子器件温升也没超过元件限定的温升标准,公司制定标准和相关依据详见本人在2018年6期和12期在《变频器世界》上发表的两篇文章[4,5]。从图1中可看出,二极管的温升为31-20=11K,远小于所要求的的温升上限;从图2中看出,FF600R17ME4的温升为53.3-20=33.3K<50K,满足温升标准;可知,整流散热器和逆变散热器均可在环境温度20℃的条件下,满足温升标准。

3. 结构设计及其相关测试实验数据对比

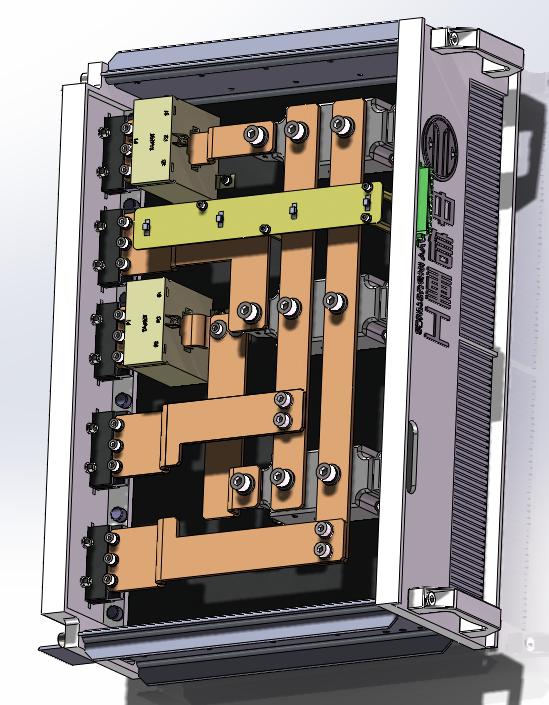

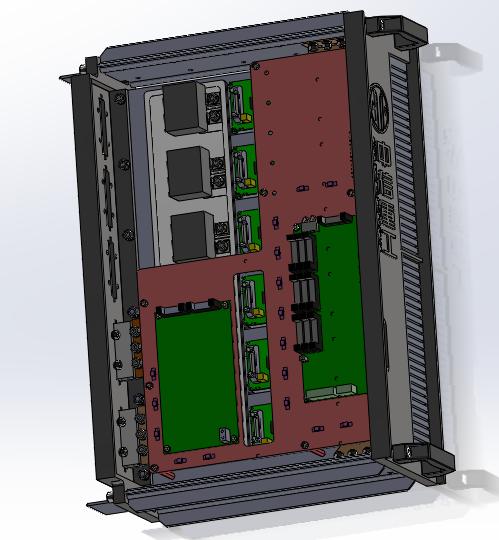

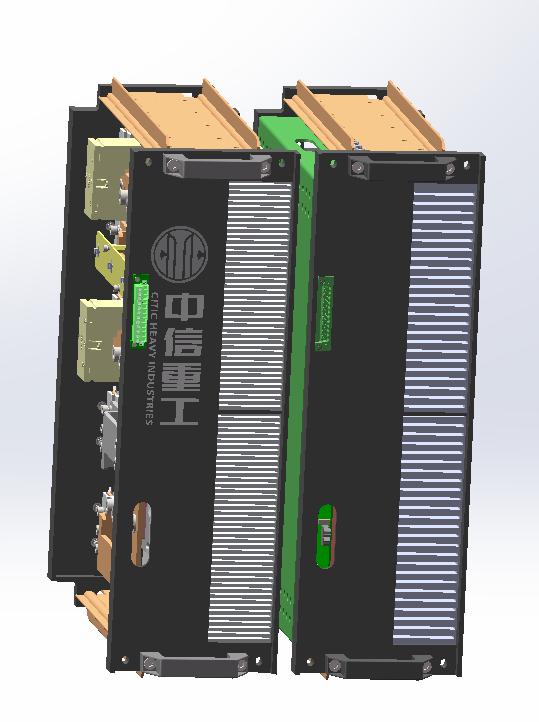

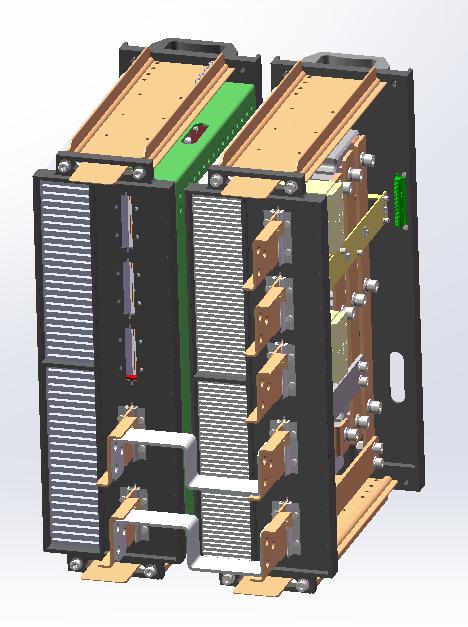

根据上述热分析结果,依据电气工程师提供的电器件型号查询相关datasheet,通过solidworks2012建立三维模型,对整流单元和逆变单元进行了结构设计,三维模型分别如图3和图4所示。为了方便拆卸、增加弹性,整流单元和逆变单元在功率柜内部链接排设计为如图5形式。

图3 整流功率单元三维模型

![]()

图4 逆变功率单元三维模型

![]()

图5功率单元三维模型

![]()

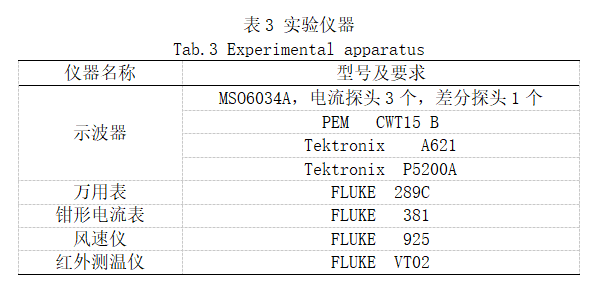

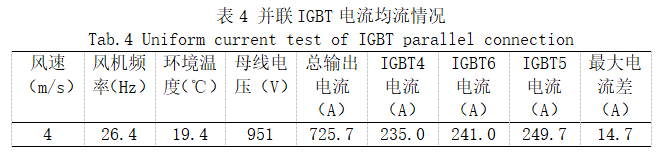

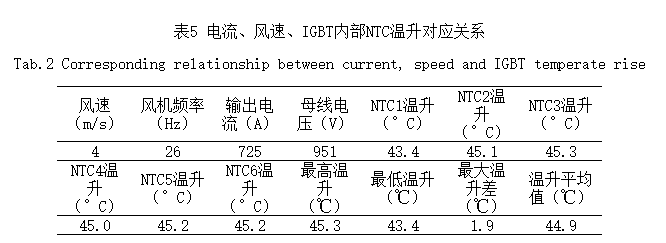

所用到的实验仪器如图表3所示,进行相关IGBT温升以及均流情况测试,测试结果如表4和表5所示。

4. 结论

本文对某项目6kV6000kW变频器功率单元元器件的损耗进行了理论计算、热仿真分析,并对单元的结构进行了设计、测试等。目前,装载该功率单元的高压变频器已经在现场稳定运行。

共0条 [查看全部] 网友评论