关键词:LabVIEW;Modbus/TCP;变频器;电机控制

1 引言

近年来,随着电力电子技术、微电子技术及大规模集成电路的发展,以及生产工艺的改进和功率半导体器件价格的降低,变频器调速在工业上得到越来越多的采用[1]。在涡轮寿命试验中,用变频器控制电机实现试验设备的速度调节已经成为一种非常有效的手段。由于涡轮寿命试验的特殊性,试验中的变频器不同于一般工业的变频控制特点。一方面,要求变频器调速能够在较大的范围内满足测试的要求;另一方面,试验过程中,对控制也有特殊的要求,比如需要恒定转速控制、周期性的循环控制以及设备的启停等[2]。有的试验现场存在人身伤害风险,需要进行远程控制[3],这就要求上位机通过总线通信实现对变频器的有效控制。LabVIEW是目前应用最广泛的基于图形化编程的开发平台之一,其结合了简单易用的图形开发环境及强大的硬件驱动、图形显示能力和高级数学分析库[4],主要应用于工业控制中的数据采集处理、工业自动化、机器视觉开发等领域[5]。利用LabVIEW根据控制要求产生所需控制指令,通过Modbus/TCP协议与变频器进行通信并控制变频器按照上位机指令运行。采用LabVIEW开发平台实现该控制功能,不需要添加额外的硬件模块。另外采用Modbus/TCP协议通信,无需了解底层协议,只需用设置好上位机和变频器之间的通信参数,按照协议数据帧格式发送指令即可,确保了数据传输的正确性。对电机测试的结果表明,利用LabVIEW生成转速控制指令,通过Modbus/TCP协议与变频器进行总线通信,能够控制电机按照预先设置的参数运行并且控制效果良好。

2 Modbus/TCP协议

2.1 Modbus/TCP通信结构

Modbus/TCP的通信系统可以包括不同类型的设备:

(1) 连接至TCP/IP网络的Modbus/TCP客户机和服务器设备。

(2) 互连设备,例如:在TCP/IP网络和串行链路子网之间互连的网桥、路由器或网关,且该子网允许将Modbus串行链路客户机和服务器终端设备连接起来。

2.2 Modbus/TCP数据帧格式

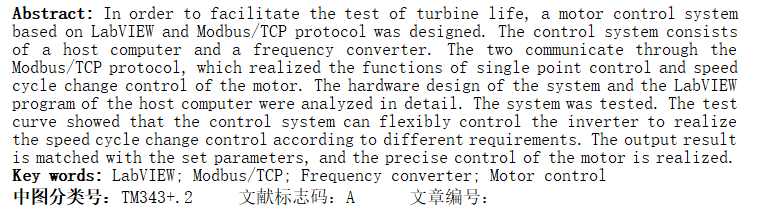

Modbus协议定义了一种与基础通信层无关的协议数据单元(PDU,Protocol Data Unit)。特定总线或网络上的Modbus协议能够在应用数据单元(ADU,Application Data Unit)上引入一些附加数据域。Modbus数据帧有附加地址、功能代码、数据域和校验域组成[6]。而TCP/IP协议可以保证数据包传递的正确性,因此在TCP/IP上使用一种专用报文头识别Modbus应用数据单元。将这种报文头称为MBAP报文头[7](Modbus协议报文头)。Modbus/TCP数据帧格式见图1。

图1 Modbus/TCP数据帧格式

图1中的Modbus/TCP ADU中,MBAP报文头占7个字节,包括四个域:事务处理标识符(占2个字节)、协议标识符(占2个字节)、长度(占2个字节)和单元标识符(占1个字节)[8]。事务处理标识符为Modbus请求/响应事务处理的识别,用于事务处理配对;协议标识符用于系统内的多路复用,通过值0识别Modbus协议;长度域是下一个域的字节数,包括单元标识符和数据域;单元标识符为串行链路或其它总线上连接的远程从站的识别,为了使系统内路由,使用这个域专门用于通过以太网TCP/IP网络和Modbus串行链路之间的网关对Modbus或Modbus+串行链路从站的通信。

3 系统硬件设计

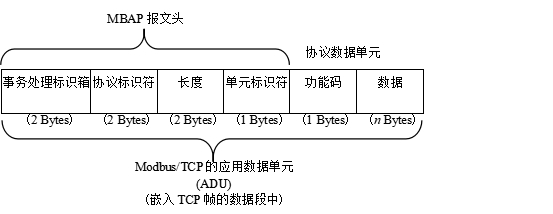

电机控制系统采用上位机(计算机)与变频器相结合的控制方案,如图2所示。上位机通过以太网与变频器进行通信,实现对电机的远程控制。电机由变频器进行控制,电机的旋转编码器闭环至变频器解码器中。

图2 控制系统硬件组成

除了变频器之外,控制系统还包括输入/输出滤波器、制动电阻箱、24V直流电源等,实现配电、电机控制、电路保护等功能,并对电机转速、温度等信号进行调理和采集。

变频器选用ABB公司的ACS880变频器,输出频率范围为0-300Hz,满足电机的控制需求。该变频器可以实现对电机的直接转矩控制(DTC)[9],具有较高的静、动态性能,可快速响应负载变化,优化电机运行,从而降低能耗和设备损耗。

4 系统软件设计

4.1 Modbus/TCP通信功能设计

在LabVIEW平台中,NI提供了两种常用的实现Modbus的方法,一种是基于NI OPC Server,通过创建Modbus I/O服务器来实现Modbus;另一种是使用NI Modbus库[10]。在了解Modbus/TCP协议的基础上,通过Modbus库中的“创建主设备实例”、“写入保持寄存器”、“读取保持寄存器”、“关闭”等子程序,可实现Modbus/TCP的通信功能。

变频器现场总线通讯功能通过对变频器参数的设置来实现。设置参数选择通讯协议和配置文件,并配置网络设置如IP地址等。设置变频器传出与传入的过程数据,通过寄存器读写功能便可实现与上位机的Modbus/TCP的通信功能。

4.2 上位机程序设计

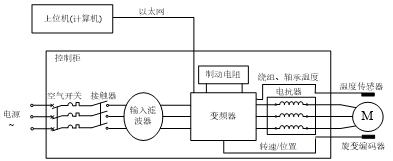

上位机程序流程图如图3所示。开始运行程序后,首先与变频器建立了Modbus/TCP连接。程序默认控制模式为转速周期控制。在转速周期控制模式下,首先进行转速周期控制的参数设置,包括高转速、低转速、加速时间、减速时间、周期数等,设置完成后电机便可按照设定参数运行。如需使用转速单点控制功能,可通过切换按钮进行模式切换。在单点控制模式下,输入目标转速,确定后转速指令通过以太网发送至变频器中,从而控制电机按照给定值恒速运行。

图3 程序流程图

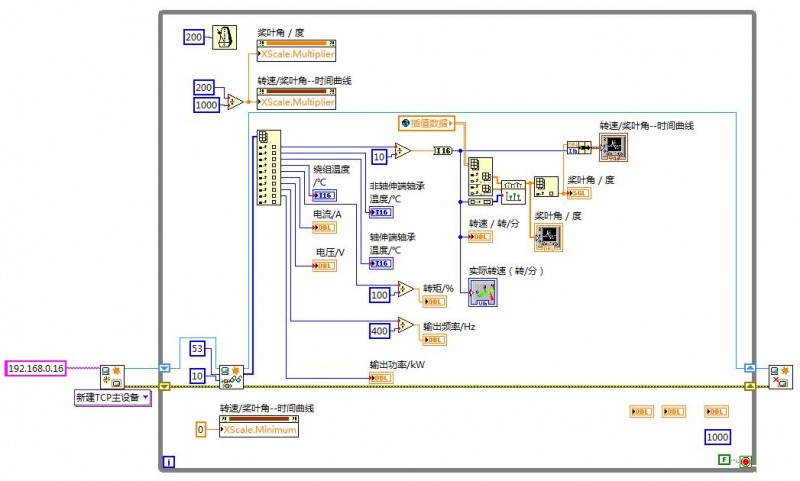

上位机主程序中主要采用while循环作为整体结构,同时配合条件结构及顺序结构进行系统控制功能的实现,主要包括电机转速单点控制和转速周期变化控制功能。第一个循环结构中通过嵌套条件结构调用各子VI来实现各部分的功能,包括单点控制、周期控制、参数设置等功能;第二个循环结构实现对电机运行过程中重要参数的数据保存功能;第三个循环结构实现与变频器的通信并读取寄存器,其程序框图如图4所示。

图4 程序框图

5 结果验证

5.1 转速单点控制测试

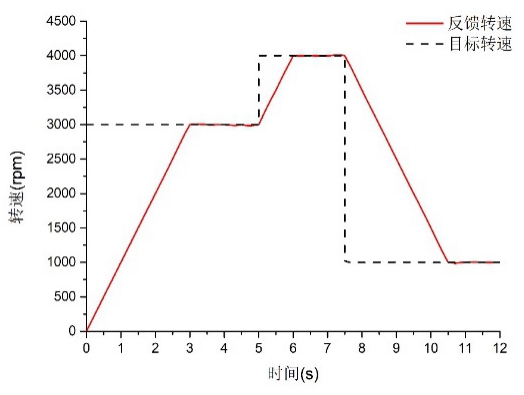

对该控制系统进行测试,验证变频器是否能够根据上位机设置参数准确的运行。在转速单点控制测试中,在不同时刻分别输入不同的转速指令,并对变频器实际反馈的转速绘制曲线,目标转速与反馈转速对比曲线如图5所示。

图5 目标转速与反馈转速对比曲线

测试结果表明,电机实际反馈的速度与目标值一致,且程序响应速度快,无等待延迟时间。

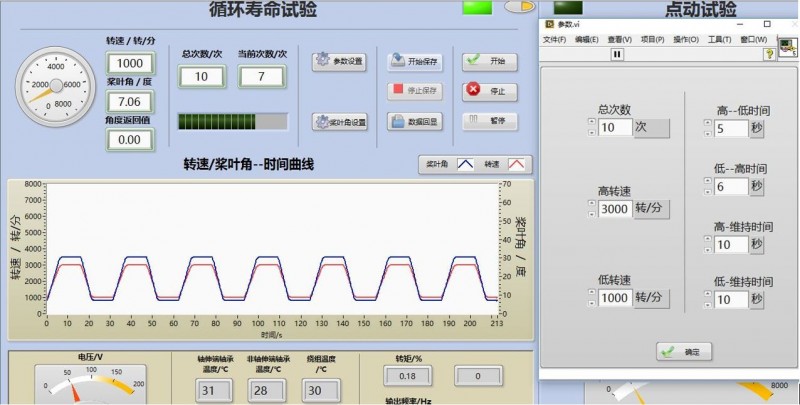

5.2 转速周期控制测试

在转速周期控制测试中,设置完成试验参数并运行。图6为主程序运行界面及参数设置界面。从程序运行界面中可以看到电机转速周期变化曲线及电机相关参数,包括电压、电流、绕组温度、轴伸端/非轴伸端温度等。

图6 周期控制测试界面

曲线结果表明该控制程序可根据设定参数完美地运行,电机转速随设定参数周期变化,且运行参数可灵活地改变,无需改变或增加硬件设备,只需更改程序参数设置即可。为涡轮寿命试验提供了一种有效的方法。

6 结论

本文设计了一套基于LabVIEW的电机控制系统,计算机作为上位机,通过Modbus/TCP协议与变频器进行通信,能够实现对电机的转速单点控制及转速周期变化控制等功能。通过实际的测试,本系统可以实现对电机的精确控制,为工程应用中电机的控制提供了一种有效方案,并可以应用于涡轮寿命的测试试验。

共0条 [查看全部] 网友评论