关键词:3D打印;类圆弧状;类棱台状;制冷效率

1 前言

目前,环境污染成为制约我国经济发展的瓶颈之一,如何在发展经济的同时保护好生态环境是我国面临的重大任务。质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)作为一种高效无污染,工作温度低,功率密度高,响应速度快的新型绿色能源,已成为各国研究的热点。温度作为影响PEMFC输出性能的重要因素之一,过高会导致电解质膜脱水、收缩甚至破裂,严重影响PEMFC的性能和系统的安全,过低又不利于化学反应进行。因此,目前急需一种有效的温控系统调控PEMFC的工作温度,以达到其最佳的工作状态。与此同时,半导体热电材料作为一种新型材料,在制冷领域展现出巨大的潜力。然而,现有的制备方案存在材料利用率低、实验条件苛刻、设备要求高、生产成本高等问题,限制了材料的推广应用。而新兴的3D打印技术,工艺相对简单,且易于复杂形状的成型。基于以上背景,本项目组设计了一款基于3D打印半导体热电材料的温控系统。

2 项目简介

本项目的内容包含3D打印热电臂的制备与PEMFC温控系统的设计两部分。

3D打印技术具有成形精度高、周期短、材料多元且可成形结构复杂的零件等优点,已被用来制备金属材料、陶瓷材料、高分子材料和复合材料等,这使得应用3D打印成型制备Bi2Te3基热电材料成为可能。针对粉末材料的3D打印技术主要有SLM选择性激光熔化技术和SLS选择性激光烧结技术两种。通过分别研究这两种工艺下Bi2Te3基热电材料的成形情况和成形件性能,确定出最佳的3D打印成形工艺方法和工艺参数,以克服传统加工方法的缺点,提高热电器件的质量和生产效率,进而推动热电元器件在制冷器上的应用。

由于通常PEMFC的工作温度范围在60~80℃,冷却水进出口温差控制在5~7℃内,从而避免出现因电堆内部温差过大造成流道内局部冷凝的现象,为了达到整体的温控效果,本系统根据模块化设计思想,将其中的部件进行功能模块化设计,保证每个机构能够拥有其单独的功能,再通过合理地布局将设计好的功能模块进行有机的组合以及调试控制,以此来保证整个机器的功能最终能够完整地、流畅地实现。

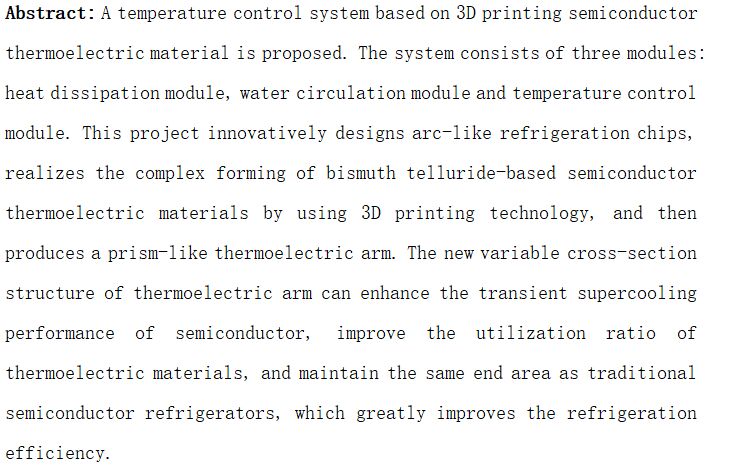

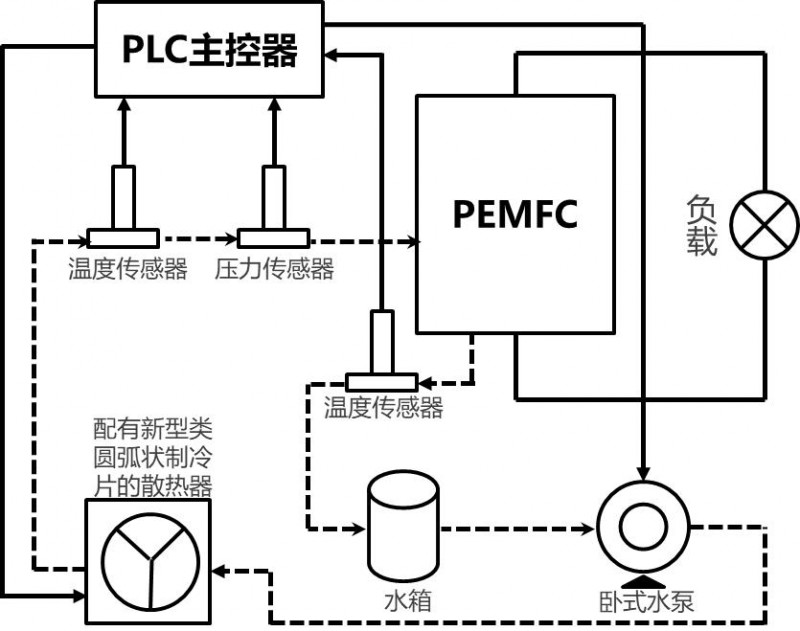

本系统由散热模块、水循环模块以及控温模块组成,散热模块中3D打印的热电材料部件对散热铜管进行制冷处理,同时对部件中的热电臂的空间结构进行设计,加强其对散热铜管的散热效果以及温度调节效果;控温模块由铂热电阻温度传感器以及PLC控制部件组成,控制3D打印的热电材料部件的流入电流,最终达到控制温度的效果。模块部件及其作用如附表所示。

3 设计方案

3.1 热电臂的制备

本项目采用的碲化铋热电材料粉末系通过真空熔炼和区域熔炼制得,纯度为99.99%,密度为6.87g/cm3。接下来将详细描述本项目组采用SLM与SLS两种3D打印工艺制备半导体热电臂的过程以及性能测定结果。

1SLM方式制备

SLM(选择性激光熔化技术)是利用金属粉末在激光束的热作用下完全熔化、经冷却凝固而成型的一种技术。整个SLM成形过程包括:冲击强化阶段、能量吸收阶段、粉末熔化粘结阶段、气化阶段、复合阶段和冷却凝固阶段。

将干燥好的热电材料粉末放入HK M250选择性激光熔化成形机铺粉台上,进行铺粉和成形试验。

经过不断优化,探索出成形情况相对较好的SLM成形工艺参数。如图1是在成形性相对较好的SLM工艺参数(激光功率为250W,扫描速度为1000mm/s,扫描间距为0.07mm,分层厚度为0.10mm,预热温度为40℃)下的铺粉情况和成型试样。

图1 SLM成型试样

2SLS方式制备

SLS(选择性激光烧结技术)成形采用粉末与有机粘结剂混合作为材料,通过有机粘结剂的熔化将粉末颗粒粘结在一起。环氧树脂(EP)作为SLS最常用的有机粘结剂,本项目选用E12环氧树脂作SLS成型粘结剂。同时树脂含量选为12.5%,制备预热温度设置为40℃,激光功率为22W,扫描速度为3000mm/s,扫描间距为0.26mm,分层厚度为0.10mm。

图2 SLS成型试样

如图2所示,烧结试样表面平整,尺寸精度高。

得到试样后,试样中存在着大量的粘结剂,导致试样内部存在较多孔隙,致密度较低,影响了试样的强度和性能。因此,必须制定合适的脱脂工艺去除粘结剂。。热脱脂方法由于工艺简单,成本低,是目前应用最广泛的一种脱脂工艺。由于环氧树脂受热会分解,用环氧树脂做粘结剂的SLS成型件特别适合采用热脱脂。

在脱脂处理过程中,随着温度的升高,粘接剂受热分解,不断从试样中渗透出来,导致试样的质量不断减少,但与此同时,粉末间原子发生固相扩散,试样体积发生收缩,内部的孔隙不断减少。综合来看,试样致密度相对于脱脂前提高了19%左右,最高达到了82.13%,基本可以满足热电器件的使用要求,同时通过电镜观测,经脱脂处理,试样内部颗粒间结合更为紧密,孔隙明显减少。脱脂处理后试样在各方向上的尺寸收缩了12%左右,其中在Z方向上的收缩率要明显小于其在X方向和Y方向上的收缩率。该工艺参数下孔隙率最小为13.24%,在350K的测试温度下其ZT值达到最大0.88。

综上所述,最终本项目组采用SLS成型方式制备本项目所需要的热电臂,其冷端横截面积为4.6mm2,热端面积为6mm2,高为3.75mm。

3.2 散热模块

1新型类圆弧状制冷片

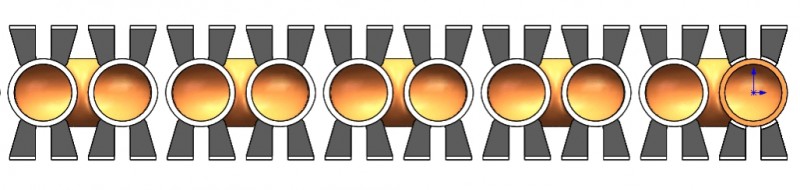

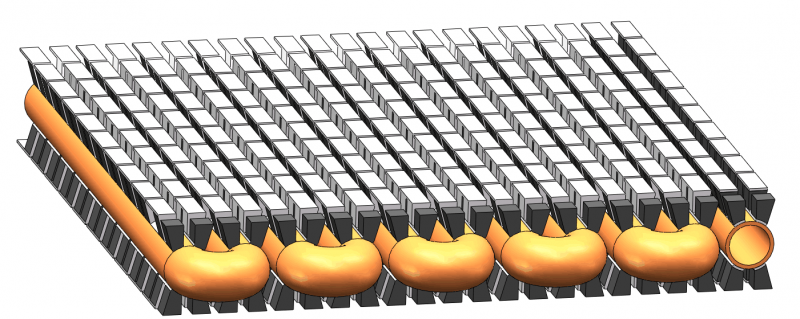

该部件为了实现对循环水的充分冷却以及精确的温度调整,采用3D打印工艺中的选择性激光烧结技术成形部件中的热电臂,将半导体材料(碲化铋)在选用E12环氧树脂作为SLS有机粘结剂,同时树脂含量选为12.5%、制备预热温度设置为40℃、激光功率为22W、扫描速度为3000mm/s、扫描间距为0.26mm、分层厚度为0.10mm的SLS基本参数下,制作成冷端小,热端大的类棱台形的热电臂,其形如图3(a)中上、下部类棱台形所示。

由于半导体制冷片是通过圆柱形铜管对水温进行调控,所以将热电臂的冷端成形为圆弧面,以实现和铜管表面的充分接触。

(a)

(b)

图3 装配示意图

如图3所示,P型和N型材料相间放置,上下两层分别有231对热电偶,通过P-N结连接实现所有半导体材料的串联,由于P-N结点附近是热交换最为活跃的位置,结点出通过绝缘陶瓷与铜管相贴合,实现绝缘的同时,完成热交换。进而实现对铜管中冷却液的可控降温。

2翅片式铝制散热器

本项目组选用Paker公司的LDC-020-B型翅片式铝制冷却器对新型类圆弧状制冷片中的放热进行散热。该种散热器用24V直流电机驱动,该散热器具有较高的散热能力,当温差等于40℃时,其最大制冷量达到30kW。散热器经直流调速器与电源相连,直流调速器采用PWM脉宽调制技术调节翅片式铝制冷却器的电压,从而实现对散热器风扇转速的控制。

3.3 水循环模块

1散热铜管

本项目组采用铜管作为本装置的水冷管道,通过作为水冷管道有着寿命长,冷却性好的特点,使用起来安全可靠,甚至无需维护和保养。设备工作时,新型类圆弧状制冷片通过铜管对冷却水进行加强降温,实现整个水循环系统的冷却水降温过程。

2卧式离心水泵

选用LOWARA公司的CEA-70/3型不锈钢卧式离心泵,以实现对整个冷却水循环系统的驱动。该种水泵的驱动电压为三相380V,最大流量为80L/min,最大扬程为22m,通过正泰NVF2G系列三相变频器控制水泵电机的频率,来调节水泵的电压值从而实现冷却水流量的连续无阶调节,频率调节范围为30-50Hz。

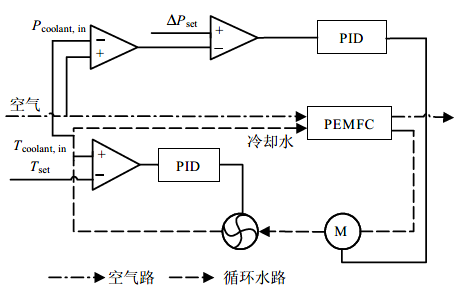

图4 控制示意图

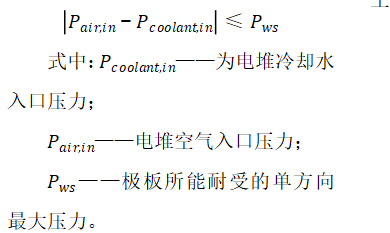

采用此水泵结合PLC控制板,可以控制调节冷却水入口压力从而控制冷却水流速,提高温度控制系统的响应速度,减小超调,原理如图4所示,进而达到改善温度控制的效果。要达到这种效果,需要以冷却水入口压力和空气入口压力差值为参考目标,应满足以下不等式:

在电堆正常运行时,冷却水入口压力随电堆空气入口压力的变化而变化。通过控制散热器风扇转速以及制冷片输入电压调节冷却水入口温度,使其满足设定值。

3.4 控温模块

PEMFC温度控制系统采用SIEMENS S7-200型PLC为主控器,铂电阻作为温度敏感元件,将铂电阻通过绝缘陶瓷与入口和出口处的铜管相贴合,通过测量铂电阻的温度来实现测定铜管的实时温度。利用基于恒流源的测温电路测定温度值,分别测得入水口和出水口铜管的当前温度值并作差,该差值经过差分放大器和A/D转换后传入PLC。半导体制冷器的制冷效果可以实时调整,通过温度控制器调节PWM输出,控制半导体制冷器的电流大小,可以实时调整制冷功率,从而实现PEMFC的温度控制系统。

4 设计工作流程

本项目组的PEMFC温度控制系统工作原理如图5所示。

图5 温控系统图

控制对象为燃料电池的工作温度,执行机构为新型类圆弧状制冷片和散热器风扇。新型类圆弧状制冷片和散热器风扇均采用直流电机驱动。循环水泵驱动冷却水循环,将PEMFC发电过程中产生的热量带出,流出电堆的高温冷却水再经新型类圆弧状制冷片,使得冷却水迅速降温,实现对PEMFC的降温过程。在整个工作过程中,通过温度传感器实时检测入水口和出水口处的铜管温度,经控制器的调控实现对新型类圆弧状制冷片制冷效果以及水泵输出压力的实时调控。

5 结束语

该系统在传统的PEMFC的水冷散热系统上,加入能够贴合散热铜管曲面的新型类圆弧状制冷片对PEMFC进行加强散热。该种新型类圆弧装制冷片的热电偶由SLS技术制备,其具有一定的几何特点,即具有冷端面积小,热端面积大的特点,该特点能够提高单个热电偶对温度的控制能力;同时,为使冷端能贴合铜管的曲面,增大与铜管的接触面积,以提高冷端吸热效率,将热电臂的冷端做成圆弧状。如此在使用相同多的碲化铋基半导体材料时,该系统可以提高整体的散热效率,并减少能源的损耗,对热电材料应用于PEMFC的推广有较大的促进作用,同时也对PEMFC的推广有着积极的作用,因此具有广阔的市场前景与推广价值

共0条 [查看全部] 网友评论