关键词:热轴主机;重联通信;动车组;ETH转CAN

1 引言

目前,国内外市场上动车组列车轴温系统检测仅限于单车调试,然而在只有一列车的情况下,无法实现在编组单元之间和重联列车之间的列车级整车调试;而且已有的监测系统功能尚未完善、通用性不好,不能同时满足动车组、轻轨、地铁等轨道列车网络控制系统调试、故障诊断和监测的要求。鉴于上述现有调试手段的缺点,在一款列车重联模拟试验装置利用其代替实体车辆进行重联和单车试验的基础上,实现在热轴主机的模拟重联状态下,对动车组实现完整的热轴试验。

2 热轴重联通信简介

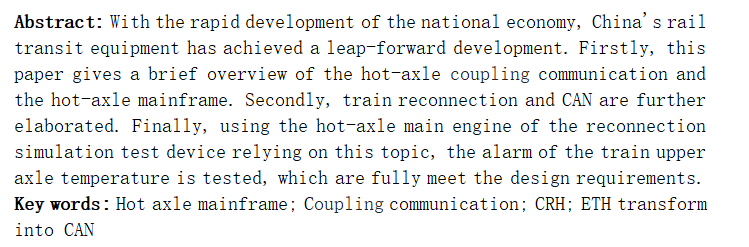

重联模拟装置通过车钩上的WTB总线与列车建立重联网络通信后,将该状态信息反馈给上位机监控软件。上位机监控软件通过抓取本地UIC网关发送的MVB报文来判断重联在线状态。进而通过判断模拟装置与列车重联是否在线来确定上位机监控软件是否给本地热轴主机发送重联数据。以此来达到热轴主机模拟重联的效果。

图1 热轴重联通信系统拓扑图

3 热轴主机简介

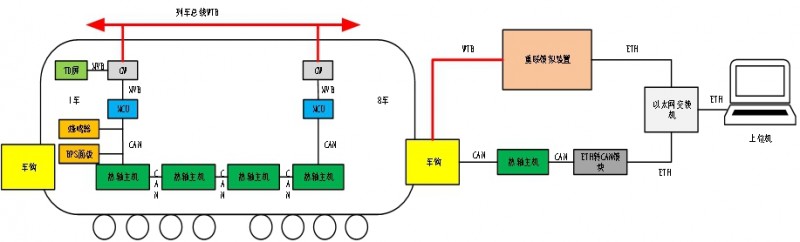

热轴主机,即轴报主机。其特征在于集成有两块CAN通信板卡、T0维护板卡、电源板卡等。所述CAN通信板卡1有X3、X4-CAN通信接口(该通信接口直接与车钩连接器进行连接通信)。所述CAN通信板卡2有X6、X7-CAN通信接口(该通信接口与ETH转CAN模块连接,通过ETH转CAN模块与上位机连接进行重联信号的通信)。所述TO维护板卡有维护口T0(该接口由RS-232串口转USB线缆与上位机连接)。所述电源板卡有X8电源接口。能配合车辆上的热轴模拟测试试验。

轴报主机的作用是对轴温系统供电和相邻两列车采集的各轴箱集成传感器温度信号进行处理。每列动车组的1车、3车、6车、8车中的配电柜内各安置一台轴报主机,其中1车轴报主机主要对1车和2车各轴箱集成传感器温度信号进行处理;3车轴报主机主要对3车和4车各轴箱集成传感器温度信号进行处理;6车轴报主机负责对5车和6各轴箱集成传感器温度信号的进行处理;8车轴报主机主要负责对7车和8车各轴箱集成传感器温度信号进行处理。列车中各轴报主机通过CAN总线相互串联在一起,并通过MVB总线经由充电机、卫生间相互连接,与两端头车的TCMS(舒适)构成通讯,最终通过司机室RIOM在显示屏上显示温度值,另不同的是在1车和8车上各设有一个输入输出模块(I/O),实现轴报主机与BPS面板间的信号传输[1],轴报主机板卡排列示意图如图2所示。

图2 轴报主机板卡排列示意图

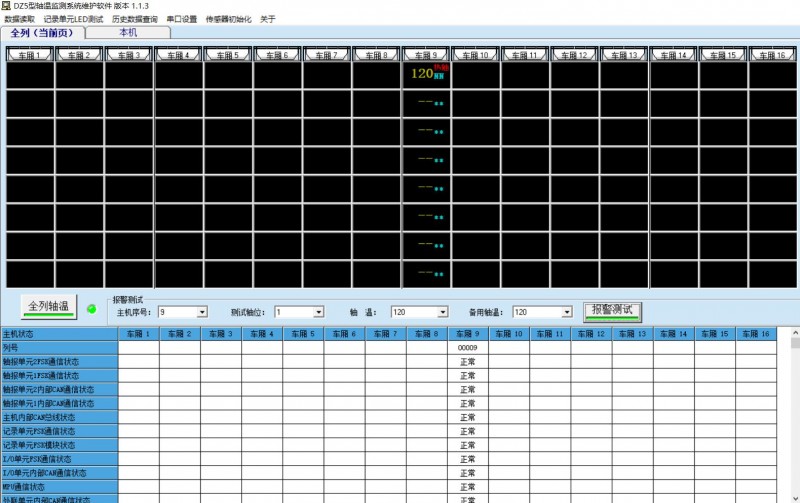

4 列车重联

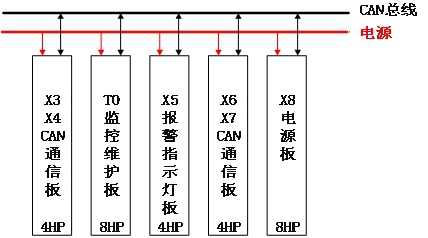

重联模拟装置中一种UIC网关,符合UIC556标准。该标准规定了列车总线WTB通信协议,主要讲列车的应用功能规范与列车总线WTB的数据传输关联,从列车运用角度,对列车总线参数进行约定,确保重联车辆采用共同“语言”,包括UIC初运行过程、车辆编址、初运行报文、过程数据定义、一致性测试等内容,采用UIC556重联协议的列车,可以实现互联互通和互操作,符合铁路运营商主流需求。[2]本地UIC网关与列车上网关进行列车WTB初运行组网成功后,通过上位机抓取UIC网关发送的MVB报文来监控重联在线状态。如图3所示,即为该上位机监控软件将重联数据通过CAN转ETH模块发送给热轴主机后,从本地热轴主机抓取到的实时重联在线状态。该软件为监控配置热轴主机的重联、参数信息。

图3 轴温系统监控软件界面

5 ETH转CAN网关

ETH转CAN网关模块采用广成科技GCAN-202(CANET-II)。集成2路CAN接口、1路以太网接口的高性能型CAN-bus总线通讯接口卡。采用GCAN-202高性能CAN接口卡,可以完成CAN-bus 网络和以太网网络的互连互通。该模块集成一路DC9-24V电源接口、2路标准CAN-bus接口、1路以太网接口。支持3种工作模式——TCP Server模式、TCP Client模式、UDP模式。

本设计系统采用UDP模式进行重联数据通信。UDP模式,UDP模式使用UDP协议进行数据通信。该协议属于国际标准组织将整个以太网通信结构制定的OSI7层模型中的传输层,传输层的任务是为两个主机中进程之间的通信提供通用的数据传输服务,即向用户提供端到端的服务。不同的应用协议都通过同样的运输层传输数据,因此传输层既要能够提供复用服务,即不同多个应用进程可同时使用传输层的服务;又要能够提供分用服务,即把收到的信息分别交付上面不同应用进程。UDP是一种不基于连接的通信方式,它不能保证发往目标主机的数据包被正确接收,所以在对可靠性要求较高的场合需要通过上层的通信协议来保证数据正确;但是因为UDP方式是一种较简单的通信方式,它不会增加过多的额外通信量,可以提供比TCP方式更高的通信速度,以保证数据包的实时性。事实上,在网络环境比较简单,网络通信负载不是太大的情况下,UDP工作方式并不容易出错。工作在这种方式下的设备,地位都是相等的,不存在服务器和客户端。

CAN总线具有很高的性能价格比,并且可以多主方式工作,通信的方式非常灵活。其总线上的节点通信按照优先级排布,优先级高的可以在不受低优先级信息的影响下将信息发送给总线,这意味着CAN总线冲突仲裁时间很短,并且能够保证重要内容通信的实时性要求。CAN总线有着强大的总线检错能力,并且在总线节点严重错误时,可以直接关闭节点输出,这就保证了CAN总线通信的可靠性。在四十米以内时,CAN总线的通信速率很高,往往能够达到1Mkb/s。目前CAN总线的节点数可以达到110个,能够满足大多数控制系统内节点数量的需求,这就为CAN总线的广泛应用提供了前提。

CAN协议的报文传输过程中有:数据帧、远程帧、错误帧、过载帧和帧间隔,其中数据帧是发送节点向接收节点传输数据的帧;远程帧是接收节点向有相同ID的发送节点传输数据的帧;错误帧是向其他节点通知错误的帧;过载帧是接收节点尚未做好准备的帧;帧间隔是用于将数据帧及远程帧与前面的帧分隔开来[4]。在CAN总线的格式中,数据帧和远程帧分别可以用两种格式表达,这两种格式分别是标准帧格式和扩展帧格式。

本课题中重联信号CAN扩展帧数据流信息为13个字节,包括两部分,信息和数据部分。前5个字节为信息部分。字节1为帧信息。第7位(FF)表示帧格式,在扩展帧中,FF=1;第6位(RTR)表示帧的类型,RTR=0表示为数据帧,RTR=1表示为远程帧;DLC表示CAN帧为数据帧时实际的数据长度。字节2~5为报文识别码,其高29位有效。字节6~13为数据帧的实际数据,远程帧时无效。

以太网与CAN总线数据流定义:

一条CAN帧包含13个字节。

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

1 |

帧信息,长度1个字节,用于标识CAN帧的一些信息,如类型、长度等。

Bit7 Bit0

|

FF |

RTR |

保留 |

保留 |

B3 |

B2 |

B1 |

B0 |

FF:标准帧和扩展帧的标识位,1为扩展帧,0为标准帧。

RTR:远程帧和数据帧的标识位,1为远程帧,0为数据帧。

B3~B0:数据长度位,标识该CAN帧的数据长度。

|

2 |

3 |

4 |

5 |

帧ID,长度4个字节,标准帧有效位11位,扩展帧有效位29位。

高字节 低字节

|

12H |

34H |

56H |

78H |

扩展帧ID号 0X12345678表示方式

高字节 低字节

|

12H |

34H |

56H |

78H |

标准帧ID号0X12345678表示方式

|

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

帧数据,长度8个字节,有效长度由帧信息的B3~B0的值决定。

DATA1 DATA8

|

11H |

22H |

33H |

44H |

55H |

66H |

77H |

88H |

如上为8个字节有效数据的表示方式。

CAN总线数据与以太网数据相互转换的过程中,CAN帧在以太网数据流中为13个字节。如若CAN帧ID实际不足4字节(标准帧或扩展帧)或CAN帧数据实际不足8字节,则CAN帧转换到以太网中将不足13字节,模块会自动将不足位填0补齐。CAN模块的初始化,其影响到CAN通信能否成功。在CAN模块的初始化中,包含设置CANTX和CANRX作为CAN通信引脚、CAN工作模式的设置、波特率设置、邮箱设置、中断寄存器的设置。

6 监视配置软件

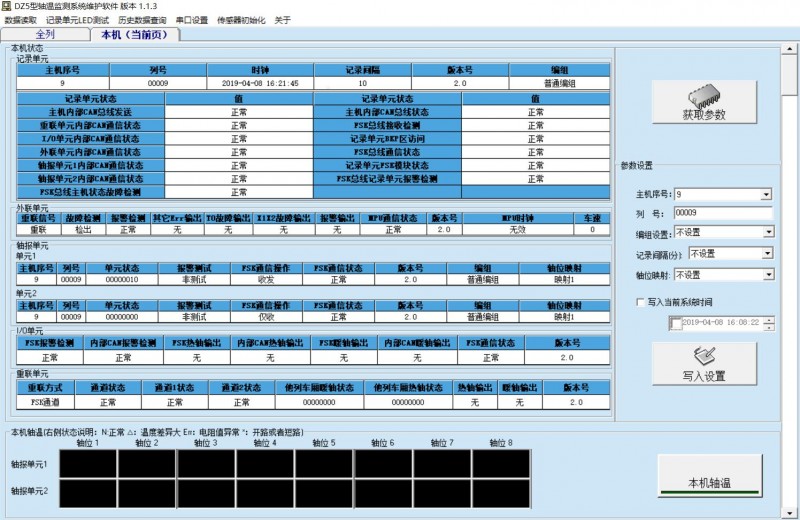

轴温测试试验如图4所示。在进行热轴轴温测试试验时,经过以下步骤:

(1)通过软件对设备上的热轴主机进行预报警试验模拟轴头温度设定为90°(任意轴头)。

(2)在车辆监控屏上被赋值的轴头温度显示90°,此轴头所在车辆的轴温检测系统报红,BPS板热轴预报警黄灯点亮,蜂鸣器响起,车辆司机室TD屏弹出“热轴预警级”故障提示信息。

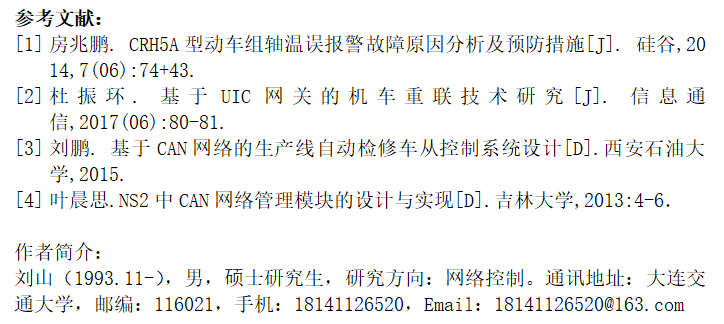

(3)通过软件对设备上的热轴主机进行报警试验,模拟轴头温度为120°(任意轴头)。如图5所示。

(4)在车辆监控屏上被赋值的轴头温度显示120°,此轴头所在车辆的轴温检测系统报红,BPS板热轴预报警黄灯点亮,蜂鸣器响起。

(5)将赋值复位。

图4 轴温测试试验

7 结束语

通过进入热轴测试软件参数配置完成后,进行报警测试。经过一段时间延时,当车下热轴主机X5面板信号灯亮红时,实车上BPS面板上黄灯闪烁且蜂鸣器报警。此后将轴温和备用轴温调低,一段时间延时后,实车上报警关闭,车下热轴主机X5口面板信号灯变绿。测试结果证明,该设计研究能够良好的实现在模拟重联状态下车上热轴测试的试验,完全满足设计要求。如图5所示。

图5 轴报主机报警状态

共0条 [查看全部] 网友评论