关键词:构成 控制 效率

1 引言

要实现变频调速,必须有频率可调的交流电源,但电力系统却只能提供固定频率的交流电,因此需要一套变频器来完成变频的任务。早期是采用旋转变频机组来实现电动机的变频调速,但由于存在许多缺点基本已被淘汰。现代的变频器都是由大功率电子器件构成的。

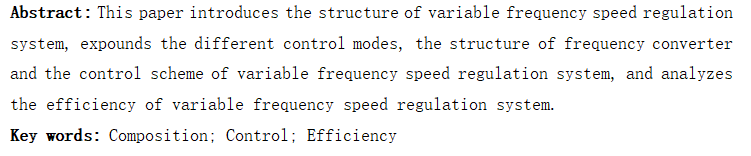

2 变频调速系统的构成

相对于旋转变频机组,被称为静止式变频器,变频器是构成变频调速系统的核心环节。一个变频调速系统主要由静止式变频器、交流电动机和控制电路三大部分组成,如图1所示。

2.1 变频器

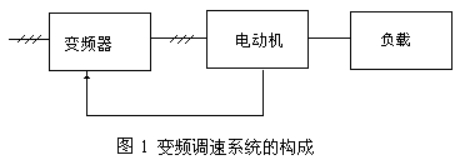

在图1中,变频器的输入是三相恒频、恒压电源,输出则是频率和电压均可调的三相交流电。变频调速系统的控制电路要比直流调速系统的控制电路复杂,这是由于被控对象为交流异步电动机,由于交流异步电动机本身的电磁关系以及变频器的控制均较复杂所致。因此变频调速系统的控制任务大多是由微处理器承担的。变频器按照不同的控制方式,它又可分成图2中的(a)、(b)、(c)三种结构形式。

(1)可控整流器变压、变频。调压功能由可控整流器完成,由于输入端采用可控整流器,整流器在低压深控时电网端的功率因数较低,并将产生较大的谐波成分。调频功能由晶闸管(或其他电子器件)组成的三相六拍变频电路(每周换流6次)实现,可控整流器变压、变频器结构简单,在控制电路上要实现两个环节的协调配合。

(2)直流斩波器变压、变频。调压功能由在直流环节中设置的直流斩波器完成,由于采用不可控整流器,可使变频器电网侧有较高的功率因数,调频功能由逆变电路完成。直流斩波器变压、变频器需增加一个电能变换环节(斩波器),而使主电路结构相对复杂,在控制上斩波电路和逆变电路需协调工作。

(3)逆变单元变压、变频。采用逆变单元变压、变频的变频器,采用不可控整流器,可保证变频器电网侧有较高的功率因数。变频器的逆变单元采用脉宽调制(Pulse Width Modulation——PWM)技术,其产生谐波的程度取决于逆变单元开关器件的开关频率,而开关频率则受器件开关时间限制。因此要减少产生的谐波,就必须提高开关频率,为此需采用全控型器件。采用脉宽调制技术的变频器,可以输出非常逼真的正弦波。采用逆变单元变压、变频的变频器主电路结构简单,性能优良,是目前变频器的主流结构形式。

1.2 变频调速系统控制方案

根据生产工艺的要求,变频器的型式和电机的种类,会出现多种多样的变频调速控制方案。本节只介绍采用交-直-交(AC-DC-AC)变频器构成调速系统的四种控制方案。

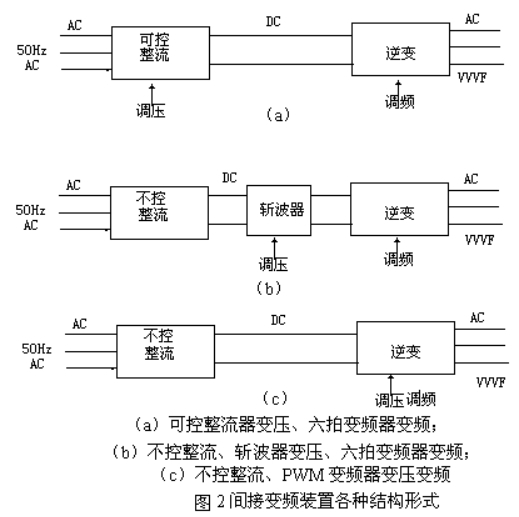

(1)通用变频器开环控制的异步电机调速系统。通用变频器开环控制的异步电机调速系统控制框图如图3所示。该控制方案具有结构简单,可靠性高。但是,由于是开环控制方式,其调速精度和动态响应特性并不是十分理想。尤其是在低速区域电压调整比较困难,不可能得到较大的调速范围和较高的调速精度。异步电机存在转差率,转速随负荷力矩变化而变动,即使目前有些变频器具有转差补偿功能及转矩提升功能,转速精度也难以达到0.5%,所以这种通用变频器异步电机开环调速系统适用于一般要求不高的调速场合,例如风机、水泵等机械。

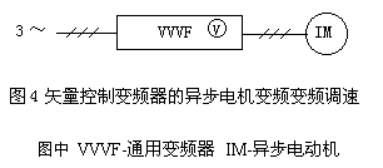

(2)无速度传感器的矢量控制异步电机变频调速系统。无速度传感器的矢量控制异步电机变频调速系统控制框图如图4所示。对比图3和图4控制框图,两者的差别仅在使用的变频器不同。由于使用无速度传感器矢量控制的变频器,可以分别对异步电机的磁通和转矩电流进行检测、控制,自动改变电压和频率,使电机转速的指令值和检测实际值达到一致,从而实现了矢量控制。虽说它是开环控制系统,但是大大提升了静态精度和动态品质。转速精度约等于0.5%,转速响应也较快。

如果在生产工艺设备对调速要求不是十分高的情形下,采用无传感器矢量控制的异步电机变频调速是非常合适的,可以达到控制结构简单,可靠性高的实效。

(3)带速度传感器矢量控制异步电机闭环变频调速系统。带速度传感器矢量控制的异步电机闭环变频调速系统控制框图如图5所示。矢量控制异步电机闭环变频调速是一种理想的控制方式。它有以下优点:

①可以从零转速起进行速度控制,在低速运行时也能有较好的特性,因此调速范围很宽,可达100:1或1000:1;

②可以对转矩实行精确控制;

③系统的动态响应速度快;

④电机的加速度特性好。

带速度传感器矢量控制的异步电机闭环变频调速技术性能虽好,但是毕竟它需要在异步电机轴上安装速度传感器,严格地讲,已经降低了异步电机结构坚固、可靠性高的特点。况且,在某些情况下,由于电机本身或环境的因素无法安装速度传感器。再则,多了反馈电路和环节,也增加了整个系统发生故障的机率。

因此,对于调速范围、转速精度和动态品质要求都特别高的生产工艺设备,才采用带速度传感器矢量控制的异步电机闭环变频调速系统。

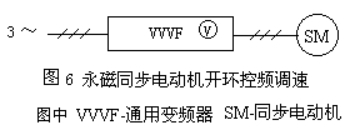

(4)永磁同步电机开环控制的变频调速系统。永磁同步电机开环控制的变频调速系统控制框图如图6所示。该控制方案具有控制电路简单,可靠性高的特点。由于是同步电机,它转速始终等于同步转速N0=60F/P,转速只取决于电机供电频率F,而与负载大小无关(除非负载力矩大于或等于失步转矩,同步电机会失步,转速迅速停止),永磁同步电机开环控制的变频调速系统的机械特性为硬特性,曲线为一根平行横轴直线。

如果采用高精度的变频器(数字设定频率精度可达0.01%),在开环控制下,同步电机的转速精度为0.01%。因为同步电机转速精度与变频器频率精度相一致(在开环控制方式时),所以特别适合多电机同步传动,静态转速精度要求高(0.5~0.01%)的纺织机械设备。

至于同步电机变频调速系统的动态品质问题,若采用通用变频器V/F控制,响应速度较慢;若采用矢量控制就频器,响应速度很快。

2 变频调速系统的效率分析

(1)变频器效率

变频器效率是指其本身变换效率,交-交变频器尽管效率较高,但调频范围受到限制,应用也受到限制,目前通用的变频器主要为交-直-交型,交-直-交变频器的损耗有三部分组成,整流损耗约占总损耗的40%,逆变损耗约占50%,控制回路损耗占10%。其前两项损耗是随着变频器的容量、负荷、拓扑结构的不同而变化的,而控制回路损耗不随变频器容量、负荷而变化。变频器采用大功率自关断开关器件等现代电力电子技术,其整流损耗、逆变损耗等都比采用传统电子技术的损耗小,变频器在额定状态运行时,其效率一般为86.4%~96%,变频器的效率随着变频器功率增大而提高。

(2)电动机效率和损耗

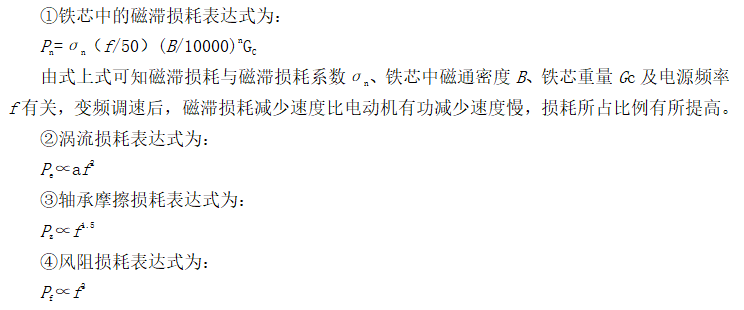

电动机变频调速后的各种损耗和效率均有所变化,根据电动机学理论,电动机的损耗可分为铁芯损耗(包括磁滞损耗和涡流损耗)、轴承摩擦损耗、风阻损耗、定子绕组铜耗、转子绕组铜耗、杂散损耗等几种。

⑤定子绕组铜耗和转子绕组铜耗的大小与电源频率f没有直接关系,但高次谐波及脉动电流增加了电动机的铜耗。

⑥杂散损耗及附加损耗。不论何种形式的变频器,变频后除基波外,都会出现谐波,如通用的正弦波变频器(PWM),其载波频率高达几千至十几千赫兹,附加高次谐波的转矩方向是与基波转矩方向相反的,另外高次谐波也会增加涡流损耗。

3 结论

综上所述,电动机变频调速后的磁滞损耗、涡流损耗、轴承摩擦损耗、定转子铜损及杂散损耗在功率中所占比例都有所增加,有关文献指出,变频调速后电动机电流增加10%,温升增加20%。

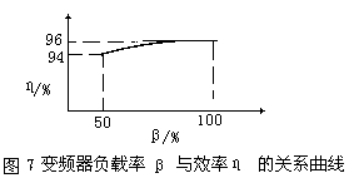

变频器负载率β与效率η的关系曲线如图7所示,由图7可见:当β=50%时,η=94%;当β=100%时,η=96%。虽然β增一倍,η变化仅2%,但对中大功率变频调速系统,如几百千瓦至几千千瓦电动机而言亦是可观的。系统效率等于变频器效率与电动机效率的乘积,只有两者都处在较高的效率下工作时,系统效率才较高。从效率角度出发,在选用变频器功率时,要注意以下几点:

①变频器功率值与电动机功率值相匹配时最合适,以使变频器在高的效率值下运行。

②在变频器的功率分级与电动机功率分级不相同时,变频器的功率要尽可能接近电动机的功率,并应略大于电动机的功率。

③当电动机属频繁启动、制动工作或处于重载启动且较频繁工作时,可选取大一级的变频器,以利用变频器长期、安全地运行。

④经实际测试,电动机实际功率确实有富余,可以考虑选用功率小于电动机功率的变频器,但要注意电动机瞬时峰值电流是否会造成变频器过电流保护动作。

当变频器与电动机功率不相同时,必须修改相关参数的设置,以利于经济运行。

共0条 [查看全部] 网友评论