关键词:电源;感应加热;LLC谐振拓扑

1 引言

随着电磁理论与电力电子技术的发展进步,感应加热技术已经应用于工业热处理的各行各业,从淬火、熔炼、焊接、铸造、透热、回火、烘干到一些特殊行业的应用。感应加热电源具有加热速度快,加热时间短、效率高、体积小、重量轻、无噪声、安全、寿命长、维护简单、改善了车间的劳动环境等诸多优点,已经成为国内外热处理的首选装置,因此感应加热技术的研究成为各大高校以及相关公司研究的重点[1]。

本文提出一种新型的LLC感应加热拓扑结构,对系统主回路结构和控制回路进行了分析并在感应加热电源的整流、逆变、谐振回路以及控制回路等部分进行了器件参数选型与设计[2]。该电源系统省去谐振变压器有效的降低了成本,减少了电源损耗,减少了逆变器之间的环流,并且通过多机并联有效的实现了大容量化[3]。

2 感应加热电源的主回路结构

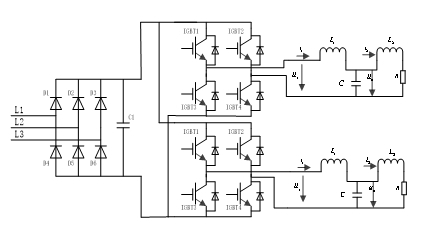

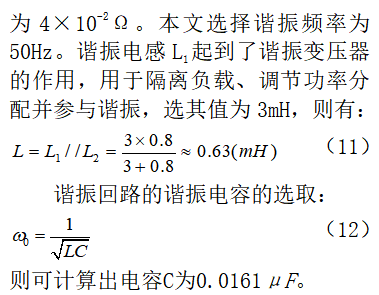

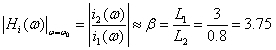

图1为铝合金感应加热电源主回路的结构。感应加热电源直流侧前端采用三相不可控整流方式,经电容滤波后作为谐振逆变器的直流供电电源,为了提高系统的整机容量采用双机并联方式,由于感应炉采用的是LLC谐振结构,省去了LC谐振回路所必须的谐振变压器提高了电源输出效率,降低了成本并减少了电源损耗。图中只是感应加热电源的一个感应加热线圈,该电源系统一共六个感应加热线圈,因此该感应加热电源一共六个并联的逆变单元。6个逆变单元共同从直流侧汲取电能。感应炉主回路的设计主要是整流侧主电路的设计,逆变侧主电路的设计,以及谐振回路电感和电容的设计[4-5]。

图1 感应加热电源主回路单个加热单元原理图

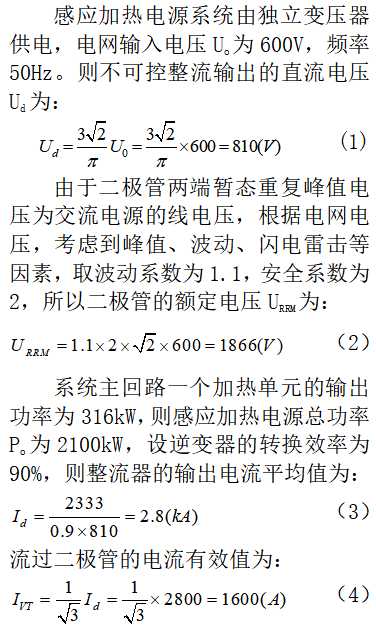

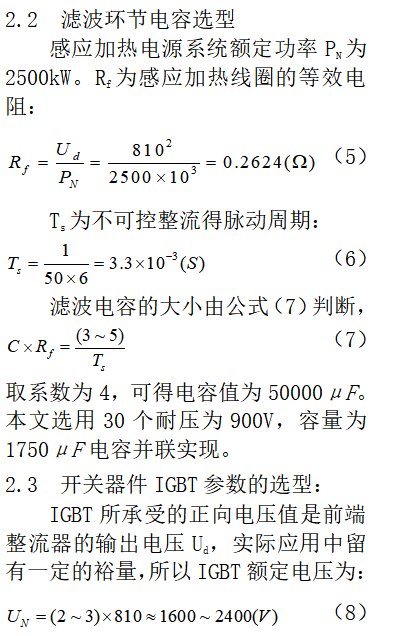

2.1 不可控整流二极管的选型

系统采用了两个整流桥,共同为母线提供电能,因此每个二极管流过的电流为800A。

根据上述分析,选取整流二极管型号,选用型号为AZD1080S18不可控二极管,额定电流1080A,额定电压2800V,冲击电流30kA。

3 感应加热电源控制回路设计

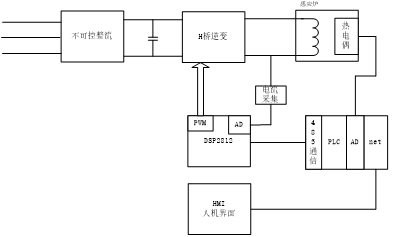

本文的电源系统控制回路分为PLC控制系统和DSP控制系统两部分。PLC主要完成感应炉内的温度A/D采集,将温度的设定值与当前温度检测值进行PI调节后,通过RS-485总线传送给DSP。DSP根据调节器输出的温度值进行脉宽调制后输出PWM,控制逆变器。DSP还负责实时检测逆变器输出电流,通过电流调节器后,保证电流稳定不变。上位机主要是利用西门子的人机界面(HMI)触摸屏作为显示界面。完成系统参数的输入和运行状态的显示。触摸屏界面和通讯是利用Wincc flexible组态完成的,并且具有良好的用户界面[6-10]。

图2 电源系统控制结构图

3.1 DSP电路设计

本文中DSP核心处理电路由DSP电源电路、DSP时钟复位电路、接口转换电路等组成、PWM光纤驱动电路和通信电路,芯片选用TMS320LF2812。

DSP电源电路选用TI公司TPS767D318电源管理芯片,保证了系统的稳定性。该芯片由5V电源输入同时输出3.3V和1.8V两种不同的电压,给芯片TMS320LF2812供电,其最大输出电流为100mA。

芯片TMS320LF2812片内有一个基于锁相环电路的时钟模块,锁相环有4位寄存器,用于配置CPU的不同时钟频率。DSP的复位信号有两种:上电复位和手动复位。为了调试系统方便,本文选用手动复位。DSP时钟复位电路选取芯片MAX708,可以同时输出高电平有效和低电平有效的复位信号,本系统使用了该芯片的低电平复位引脚。

DSP器件多为3.3V的,而DSP的外围器件一般为5V的居多,如EEPROM、RAM、A/D、D/A以及计算机通信接口等等。为了与外界接口兼容以及提高驱动能力,接口转换电路选用74LVX3245作为电平转换芯片。

PWM光纤驱动电路利用了DSP的EVA和EVB一共12路PWM脉冲,采用光纤将PWM信号传送到IGBT驱动板,光纤转换器件采用的是Avago Technologies公司的HFBR 1414和HFBR2412作为光纤的发送器和接收器。

通信电路采用RS-485总线方式,利用DSP的SCI单元,以及外围电路可以方便的和PLC实现RS-485通信。RS-485芯片采用MAXIM公司的MAX3082,和DSP之间通过6N137高速光耦进行通信,提高了电路的可靠性。

3.2 IGBT驱动电路的设计

感应加热电源的逆变器采用的是桥式逆变结构,选用2SD315AI-33作为IGBT驱动器。SCALE系列驱动器集成了自检、状态反馈、DC/DC电源、智能驱动、控制部分与功率部分完全隔离等功能于一体。为节省DSP的PWM输出接口,在该课题中采用半桥驱动方式。栅极驱动Rg选择2Ω的电阻,功率为2W。

4 感应加热电源系统实验分析

根据本文的试验数据与分析,搭建了一套铝合金感应加热电源,系统输入交流600V,由不可控二极管桥式整流得到800V直流电压,通过逆变器双机并联控制LLC负载。LLC感应加热电源整流部分采用POSEICO不可控整流二极管AZD1080S18,额定电流1080A,额定电压2800V,冲击电流30kA。逆变部分采用INFINEON公司的FZ600R17KE3 IGBT,额定电流600A,额定电压1700V,系统参数设计为:L1=3mH,L2=0.8mH,R=0.048Ω,f=50Hz。系统采用TMS320LF2812为主控芯片,以不对称规则采样法SPWM作为控制算法,载波频率f=4kHz。下面对试验结果与波形进行分析。

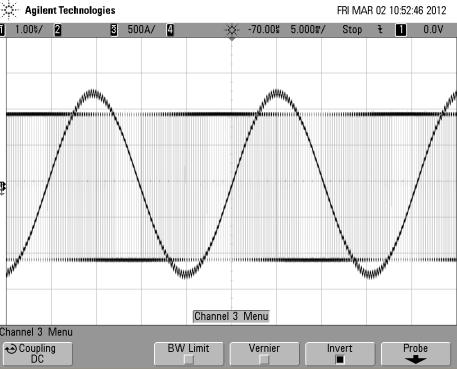

如图3所示,为逆变器输出电流与负载电流波形,由于在实际应用中谐振逆变器输出电流并不是理想正弦波,谐振逆变器输出电流与负载电流有一定的差异,根据公式可得:

(13)

(13)

图3 逆变器输出电流与负载电流波形

如图4所示,为逆变器输出电压与谐振电容两端的电压波形,可以看出当逆变器工作在串联谐振状态时,逆变器输出电压超前于谐振电容电压相位约90°,逆变器此时输出最大功率。

图4 逆变器输出电压与谐振电容电压波形

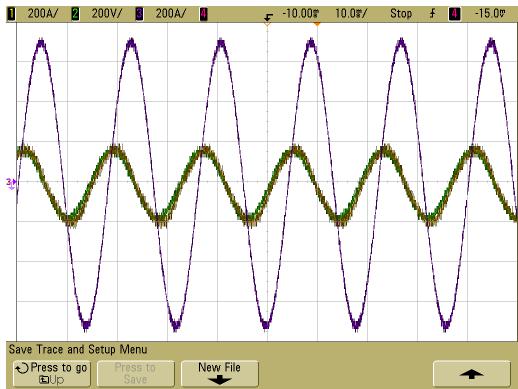

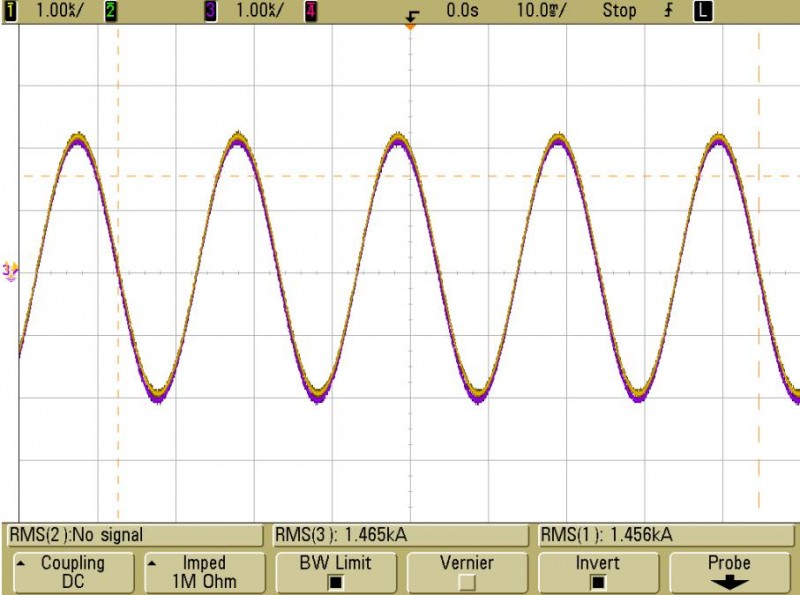

如图5所示,为LLC谐振逆变器双机并联是各个逆变器输出的电流波形,可以看出两个谐振逆变器输出的电流基本同相,并且幅值相等,满足系统实际要求。

图5 LLC谐振逆变器双机并联电流波形

如图6所示,为系统工作是通过PLC的通信模块传到西门子触摸屏上的实时温度曲线图。可以看出,系统开始加热时温度上升缓慢,数分钟以后系统温度基本线性上升,直到温度达到设定温度是,系统在设定温度附近微调,提高了工作效率,满足系统设计要求。

图6 系统加热曲线

5 结束语

本文结合目前国内铝合金感应加热的现状,设计了一种新型的LLC感应加热拓扑结构,从系统主电路选型、控制电路设计提出了详细的计算与设计。最后根据所搭建实验实物,进行实验与分析,得出所提出的感应加热电源系统的正确性和实用性,具有加热速度快,加热时间短、效率高的特点。

共0条 [查看全部] 网友评论