第四章 石油化工行业

第四节 化工行业变脱泵变频调速节能改造

一、 工程概况:

江西双强化工公司项目分3期完成投资计划:首期投资1亿元用于设备大修、节能降耗、技术改造等;2期投资4亿元,使企业的现有甲醛产能达20万t/a、二甲醚达5万t/a,实现年总产值8亿元;3期投资13亿元,新增30万t/a合成氨、60万t/a纯碱、60万t/a氯化铵、100万t/a复合肥,实现年总产值38亿元。泵类设备由于采用阀门调节,造成巨大的节流损耗,浪费了大量的电能,致使生产成本增高。因为当泵类设备低负荷运行时,一部分功率被消耗在阀门上,且设备负荷越低,消耗在阀门上的功率越大,从而使泵的效率随系统负荷降低而迅速下降;而且由于阀门控制动作迟缓,不能满足生产工艺的要求。因此选择高效的调节方式对变脱泵进行节能改造已成为当务之急。

本项目采用合同能源管理(EMC)方式运作。深圳市科陆变频器有限公司通过与江西省双强化工有限公司签订节能服务合同,为用能单位提供包括:能源审计、项目设计、项目融资、设备采购、工程施工、设备安装调试、人员培训、节能量确认和设备保全等一整套的节能服务,并从用能单位进行节能改造后获得的节能效益中收回投资和取得利润的一种商业运作模式。

节能改造工程的全部投入和风险由深圳市科陆变频器有限公司承担,项目实施完毕,按双方共同确认的节能率,按事先商定的总价,采用8:2分成的方式,分3年返还深圳市科陆变频器有限公司的投资。项目合同结束后,先进高效节能设备无偿移交给用能单位使用,以后所产生的节能收益全归用能单位享受。效益分享期内,设备的维护和备件由深圳市科陆变频器有限公司承担;效益分享期后,设备享受备件购买优惠和服务只收成本费用的双重优惠。

二、 工程实施情况

1. 技术原理及适用领域:

双强化工尿素生产线上的变脱泵采用一拖一运行的方式,根据生产量的需要调节出口阀来控制流量,保证生产工艺和产品的质量。

变脱泵的电动机采用580kW/6kV三相鼠笼式异步电动机,机旁直接启动,对电网和管道系统很大的冲击,维护量大。

经过现场考察,只要保证管道系统的压力能够满足生产需要即可。根据运行记录,出口阀门的开度一般都是在30%至60%之间,阀前压力在1.4MPa,阀后压力在2.2MPa,损失在阀门上的压力很大。从流体力学的原理得知,使用感应电机驱动的泵类负载,轴功率P与流量Q,扬程H的关系为: ![]()

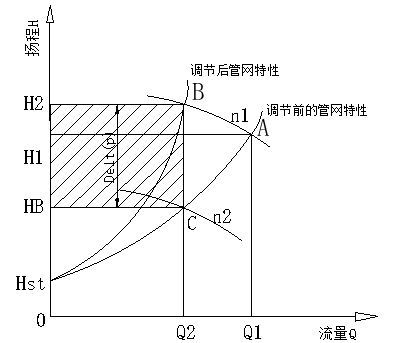

如下图所示,从泵类负载的运行曲线图来分析采用变频调速后的节能效果。

图1 水泵的变频调速节能原理

当所需流量从Q1减小到Q2时,如果采用调节阀门的办法,管网阻力将会增加,管网特性曲线上移,系统的运行工况点从A点变到新的运行工况点B点运行,所需轴功率P2与面积H2×Q2成正比;如果采用调速控制方式,泵转速由n1下降到n2,其管网特性并不发生改变,但泵的特性曲线将下移,因此其运行工况点由A点移至C点。此时所需轴功率P3与面积HB×Q2成正比。从理论上分析,所节约的轴功率Delt(P)与(H2-HB)×(C-B)的面积成正比。

根据上述原理,并考虑到减速后效率下降和调速装置的附加损耗,通过实际的统计,泵类负载通过调速控制可节能20%~50%左右。泵类负载的节能改造可以应用于重能耗企业,例如:化工、钢铁、冶炼、建材、矿山和造纸等领域。

2. 项目实施情况:

双强化工尿素生产线上的变脱泵,采用一用一备的运行模式,采用1台CL2700系列变频器进行调速控制。变频器为直接高—高方式的电压源型,外加工频旁路切换开关。变频器的主要性能指标如下:

变频器容量: 800kVA; 额定电流: 76A;

输入频率 : 50Hz; 额定输入电压: 6000V;

允许电压波动: ±10%; 变频器效率: ≥96%;

输出频率范围: 0~50Hz(即:调速范围0~100%);

过载能力: 120%1min,150%立即保护。

为了适应化工厂设备运行安全性及工艺需要,变频器除了满足上述基本性能指标要求外,还具有如下功能:

1) 变脱泵变频改造后,既可以变频调速运行,也可以直接投工频运行。

2) 控制电源为两路交流220V,两路相互备用,当两路控制电同时故障时,UPS至少能维持30分钟。

3) 控制系统采用“双DSP+PLC+触摸屏”方案,系统可靠性高。DSP运行速度达到纳秒级,完全杜绝了“工控机+PLC+单片机”的工控机方案而出现的内存损坏、风扇停运等故障。

4) 变频器配置单元旁路功能,在局部故障时,变频器可将故障单元旁路,降额继续运行,减少风机忽然停机造成的损失。旁路状态可以长期运行,等适当时候停机处理。

5) 具有软起动功能,没有电机启动冲击引起的电网电压下跌,可确保电机安全、长期运行;

6) 系统采用中性点漂移技术,当某个功率单元出现故障时,可以自动监测故障并启动单元旁路功能,使得该单元不再投入运行,不用同时旁路故障单元的同一级其它两个功率单元,程序会自动进行运算,调整算法,使得输出的三个线电压仍然完全对称,系统能维持额定输出的95%以上,几乎对机组运行不产生任何影响。

7) 系统的功率单元为模块化设计,同等容量的变频器功率单元均可互换,功率单元更换方便,3分钟即可更换一个模块;

8) 具有远程操作模式。

此项目从2009年3月中旬开始安装调试,到2010年3月下旬,此项目的高压变频器设备通过了72小时考核试验,设备运行稳定,保护灵敏,连锁可靠,节能效果显著,各项技术性能达到了合同技技术协议的要求,于3月25日通过了厂方各部门的验收。

三、 节能计量及经济效益:

改造工程完成后,对系统以及变脱泵进行了各项测试:

1.系统压力比改造前稳定,波动小 ;

2.工人操作比以前方便、及时,降低劳动强度,而且精度高;

3.节能效果明显,改造前的电流达到60A左右,改造后电流只有40A左右。

4. 经济效益(根据电能表计量)

|

额定功率 |

数量 |

改造前 电功率 |

改造后 电功率 |

节约 电功率 |

年节 约电费 |

折算成 标准煤 |

|

580kW |

1台 |

415.6kW |

299.2kW |

116.4kW |

44.5万元 |

318.05吨 |

※ 按每年运行330天,电价0.48元/度计算。

四、 用户评价:

我公司尿素生产线的变脱泵通过调节阀门调节流量,运行效率低下,而且操作部方便,需要手动调节,在开机和换泵运行时缺陷更为突出,导致劳动强度增大,而且在低负荷生产时,效率不到50%,大大浪费了电能。而且,经常调节阀门导致阀门经常磨损,维护量大。

采用了先进的高压变频器对变脱泵实现调速控制,大大提高了变频泵运行效率,节省了大量的电能,平均节电率在28%左右。同时也改善了变脱泵的控制性能,压力精度得到提高。 采用变频调速以后,实现了变脱泵的软启动,避免了启动冲击;同时也降低了运行噪声和磨损,从而减少了维护费用。

深圳市科陆变频器公司的工程师们工作兢兢业业,技术精益求精,并对我厂员工进行了耐心的技术培训工作,使他们不仅能进行操作和日常维护工作,还能处理一些小的故障,以保证变频器能发挥最大的作用。

项目采用合同能源管理的模式,我厂不用投入改造经费,还能从节能效益中得到实惠,其优越性是十分明显的。

共0条 [查看全部] 网友评论