关键词:电动车船用;动力电芯;电芯测试系统;模拟设备

1 引言

近年来我国电动车船用技术飞速发展,然而,动力电池应用技术却依旧处于发展瓶颈期。电池的循环寿命和实际续航里程成为大家越来越关注的焦点。研究发现,在实际的研发过程中,一般使用电池模拟测试设备对电池进行循环寿命测试和工况测试,因此,电池模拟测试设备成为制约行业发展的关键因素之一。

文献[1]提出了基于实车运行数据的动力电池动态测试工况统计方法。应用该方法建立了基于北京公交的纯电动客车用动力电池动态测试工况。文献[2]通过液冷动力电池与冷却机组组成联调系统,根据实际使用需求,对出液温度、耗电量、电池温度等参数进行测试研究,并提出平衡机组能耗与车辆续驶里程的温度参数推荐值。文献[3]在分析现有电动汽车动力电池测试试验台的基础上,设计出一种基于循环工况(市区工况和市郊工况不断循环)的电动汽车动力电池性能模拟测试试验台。文献[4]针对动力电池模拟电动汽车工况设计了一整套测试平台。文献[5]通过对选定款样车在有针对性的实际路况下进行路面行驶工况采集,以实际电动轻便摩托车采集数据、分析统计结果为基础,通过编制软件初步合成一个能够在实验室内再现的续驶里程测试工况。文献[6]提出基于中国典型城市循环工况的动力电池非恒流放电测试方法,为电动汽车用动力电池的选型及性能匹配测试提供参考。文献[7]分析了近年来动力电池产业政策颁布的特征和内在逻辑,分析了产业政策对动力电池产业的影响,以明晰我国动力电池产业的发展现状和发展趋势,分析了当前我国动力电池产业所面临的产业环境。

由于电池电芯是电池模组和电池包的最小单元,其性能的高低直接决定了电动汽车的续航里程和循环寿命。本文主要针对5V以下的电芯模拟测试设备的技术现状进行综合分析。

2 电芯充放电测试系统市场分析

2.1 电芯领域行业分析

2018年,我国新能源汽车生产约122万辆,同比增长50%,动力电池撞击总电量为56.98GWh,同比增加56%。其中,磷酸铁锂电池装机电量约21.57 GWh,同比增长20%,三元电池装机电量约30.70GWh,同比增长92%;锰酸锂电池装机电量约1.09GWh,同比下降29%;钛酸锂电池装机电量约0.50 GWh,同比下降13%;三元电池由于其能量密度高同比增长较快,低能量密度低的锰酸锂电池及钛酸锂电池同比下降。

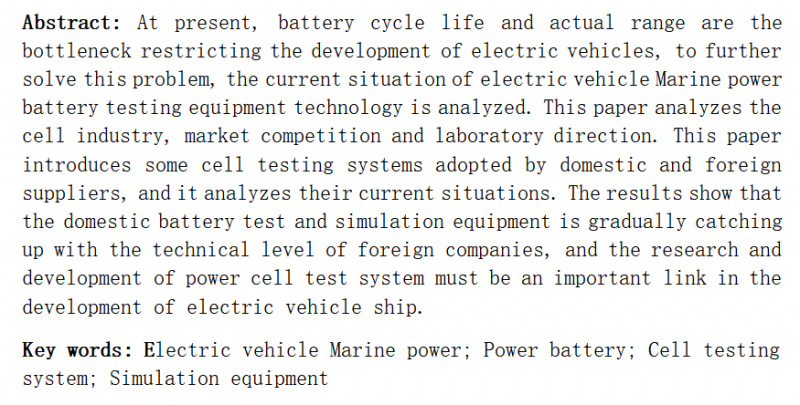

图1 2018年新能源汽车各电芯形状装机电量占比分析(%)

如图1所示,从不同电芯形状看,2018年方形电芯装机电量约42.24 GWh,占比74.1%;软包电芯装机电量约7.62 GWh,占比13.4%;圆柱电芯装机电量约7.11 GWh,占比12.5%,大电流的方型电芯成为了动力电池的主流。

2.2 市场竞品分析

2.2.1 产线方向

(1)方形电芯化成分容解决方案

系统应用:采用回馈型充放电模块,集物流、仓储、化成分容、检测于一体,可实时监控现场工况;

系统优势:集成式半自动化/自动化化成分容机械单元及OCV/IR测试单元。

(2)软包电芯化成分容解决方案

系统应用:高温加压全自动化系统解决方案;

系统优势:设备兼顾热、冷压、化成、分容功能;能实现多组电池同时上下料。

(3)圆柱电芯化成分容解决方案

系统应用:采用回馈型充放电模块,集物流、仓储、化成分容、检测于一体,可实时监控现场工况;

系统优势:集成式半自动化/自动化化成分容机械单元及OCV/IR测试单元,降低了操作人员工作量。

(4)充放电电源模块

规格型号:5V3A/5V20A/5V30A/5V60A;

技术指标:电压范围:0-5V;

电压精度:±(0.05%FS+0.05%RD);

电流精度:±(0.05%FS+0.05%RD);

电流响应时间:10ms;

充电效率:>70%;

放电效率:>60%。

(5)OCV/IR测试、分选设备

系统应用:应用于锂电池化成产线OCV/IR测试,容量分选。

综合上述,优点分析如下:

1)化成整体线集成技术成熟,各种形状电芯解决方案都有涉及;

2)电源模块体积小,利于产线空间布局;

3)电源模块电压电流精度±0.05%FS;

4)小功率电源模块技术成熟,可自由并联满足客户要求。

2.2.2 实验室方向

(1)Chroma电芯测试系统

如图2所示,为电池芯充放电测试系统。

图2 电池芯充放电测试系统

(2)深圳新威 5V60A电芯测试系统

如图3所示,为电池芯充放电测试系统。

图3 电池芯充放电测试系统

Fig.3 Battery cell charge-discharge test system

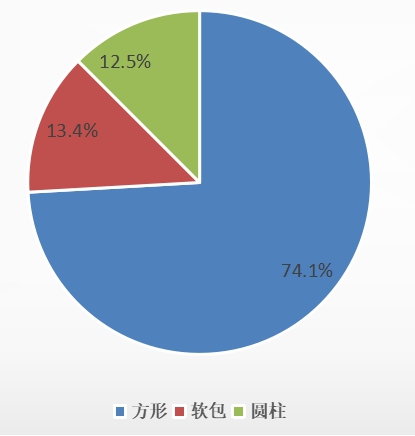

(3)珠海泰坦电芯测试系统

如图4所示,为电池芯充放电测试系统。

图4 电池芯充放电测试系统

综合上述,优点分析如下:

1)电压电流精度基本在±0.05%FS,Chroma能做到0.02%FS;

2)电流响应时间基本在≤10ms,Chroma最快能做到≤100μs;

3)具备脱机测试功能;

4)部分竞品已做到电流分档功,一般分三档,最小档位为满量程的10%。

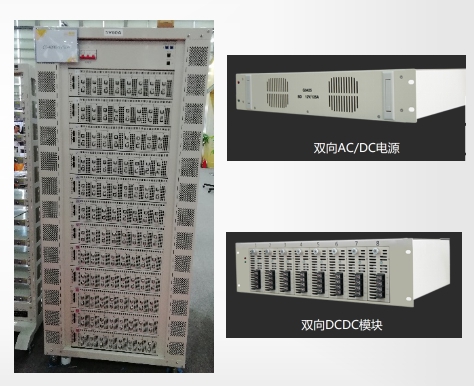

3 电子能量回馈型动力电芯测试系统分析

电子能量回馈型动力电芯测试系统主要用于汽车电池模块、储能电池模块等高功率电芯的电性能测试,如:工况循环寿命测试,电池标准循环寿命试验,容量测试,内阻测试,充放电特性测试,深度放电试验,电池一致性测试,倍率充放电测试,充放电数据监测一体化。图5所示为能量回馈型动力电芯充放电测试系统。

图5 能量回馈型动力电芯测试系统

系统优势如下:

(1)采用国际先进的全控半导体功率器件主电路设计与控制技术;

(2)设备回馈效率高,充放电效率峰值为70%,大幅度降低了能耗成本;

(3)快速型设备电流上升时间为600μs,充放电切换时间为1ms;

(4)涟波型设备可以产生0~1000Hz正弦涟波电流,用于测试验证整车运 行环境下汽车内电力电子元器件产生的涟漪电流对电池寿命的影响;

(5)每个通道完全独立且采用模块化、标准化设计,维护方便,可实现不断电热插拔更换;

6)根据客户需求,可以扩展为±15V电压范围内额定充放电,满足客户更灵活更广的应用需求;

(7)节能、寿命长,优化生产环境,厂区散热系统得以改善,方便扩容;

(8)完善的充放电保护功能,降低电池生产事故发生率;

(9)断电续接功能,有效降低电芯生产风险;

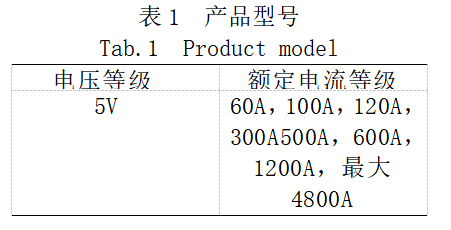

(10)支持多通道无损并联,最大可并联至4800A;

(11)设备和上位机接口采用以太网通讯,可以保证远距离数据采集的稳定性和实时性。

表1所示为能量回馈型动力电芯测试系统型号。

国内市场电芯测试系统需求巨大,能量回馈及其控制技术是电芯测试系统的核心。能量回馈效率高、电芯测试精度高是电芯测试系统得以发展的推动力。

4 国内外竞争现状综合分析

本文上述分析了一些设备供应商所采用的测试系统的现状。目前,国内外公司都能满足电池工况测试标准提出的一般要求。国外公司主要包括:Arbin(美国)、Bitrode(美国)、MACCOR(美国)、Digatron(德国);国内企业主要包括:Chroma(台湾)、深圳市新威尔电子有限公司、珠海泰坦新动力电子有限公司、南京大全电子科技有限公司等。

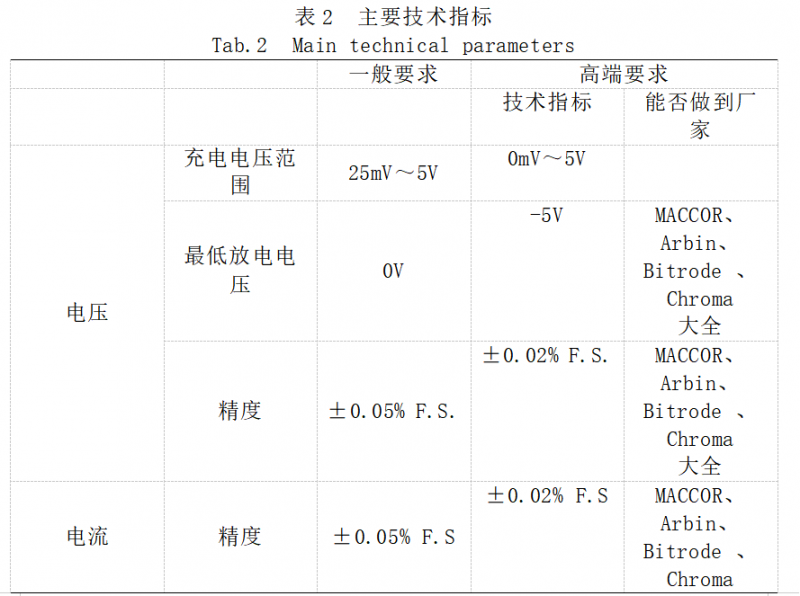

设备主要技术指标见表2,其中输出电流大于100A。欧盟NEDC、美国EPA、日本JC08,中国依照NEDC标准测试。然而不论是哪种测试标准,都没有考虑在实际运行中通过电芯的高频纹波对电池寿命和工况的影响,因此他们都还并不能真正反映电池的寿命和续航里程。其中,仅少数公司能达到的技术要求:

(1)反向充电功能,不通过改变接线方式,由正向充电转换为负电压破坏性充电测试;

(2)额定电流300A,-90%-90%充放电转换时间小于5ms;

(3)额定电流300A,-90%-90%充放电转换时间小于1ms;

(4)Ripple功能,加载1-1KHz的0-15A的纹波电流;

(5)Ripple功能,加载1-5KHz的0-35A的纹波电流;等。

因此,后期动力电芯测试系统相关技术的研发无疑是电动车船用发展的重要环节。

5 结论

国内电芯测试模拟设备正在逐步赶上国外公司的技术水平。虽然在某些领域和国外竞争对手还有一些差距,但相关功能的开发一定会便于电池研发机构更加精确的模拟电池循环寿命和电池续航里程,解决制约电动汽车发展的瓶颈。

共0条 [查看全部] 网友评论