关键词:集成分布式电源;推挽;变压器并联分布;EMC

1 引言

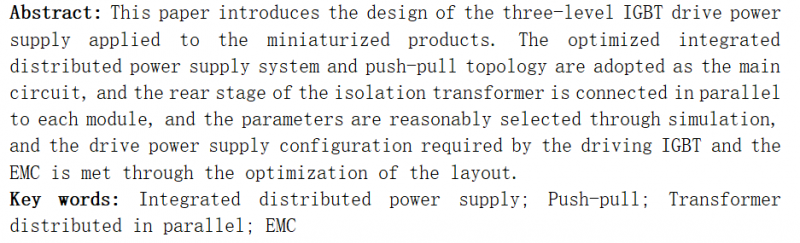

典型的三电平IGBT模块(1型)每个模块由4个IGBT组成,应用于三相(380V AC)逆变系统需要3个模块共包含12个IGBT,IGBT数量的增多对IGBT驱动及供电提出了更高的要求。通常此类驱动供电配置如图1所示,由主路电源送出的稳定直流电压为驱动电源供电,每路驱动电源作为一个独立的隔离电源提供2个IGBT的驱动电压,共需6个隔离的驱动电源。每个驱动电源具有独立的PWM控制器和隔离变压器等,不利于成本降低及整机小型化、高可靠性的要求,同时由于各组电源启动及PWM部分相对独立造成各个驱动电压达到稳定值的时间难以保持一致需要在逻辑部分增加比较长的启动闭锁时间。对此本文提出了优化的集成分布式电源系统,通过选择合理的电源拓扑,使所有驱动电源共用一个输入电路、PWM控制器和开关管,变压器后级电路部分并联分布于各个IGBT,大大减小了元器件数量和PCB面积,同时由于各组电源共用PWM电路保证了比较一致的启动和稳定时间,尤其适用于PCB焊接或压接式的三电平IGBT模块共同放置在一块电路板上的场合(此类布置方案具有最小的电路板面积和最少的外部接线,同时大大减小直流母线的寄生参数)。最后对电源参数进行了优化设计,并通过仿真和实测证明了方案的可行性。

图1 三电平逆变系统电源配置

2 IGBT驱动电源的拓扑选择及优化设计

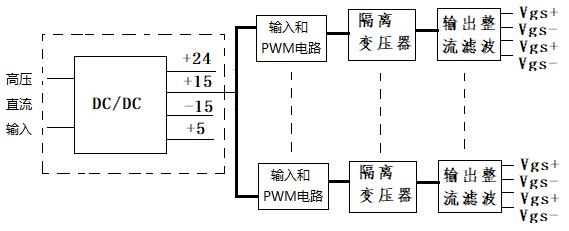

本文选定的驱动电源整体方案框图如图2所示,所有变压器后级共用输入电路、PWM控制电路和开关管,然后由PWM控制电路和开关管产生的PWM功率信号经PCB走线连接到分布于各个IGBT模块的变压器后级电路产生正负电压给驱动电路供电。

图2 电源整体方案框图

2.1 拓扑选择

驱动电源的输入为稳定的直流电压,因此可以选择开环方式,这样Flyback、Flybuck、Push-Pull和Halfbridge都可以使用,但是单个PWM控制器控制多个变压器并联输出,只能使用Push-Pull和Halfbridge、Flyback和Flybuck因为在变压器的二次侧运行不能应用于这种工作方式。考虑到Push-Pull的两个开关管是共地的,更容易驱动,所以最终选择了Push-Pull作为驱动电源拓扑。

2.2 优化设计

2.2.1 绝缘距离

隔离驱动首先要考虑绝缘要求,对于功能性绝缘,PCB设计需满足以下要求(380V交流系统):

电气间隙:初级-次级3.2mm,次级-次级2.2mm。

爬电距离:4mm。

2.2.2 原理设计

本设计的驱动电压为Vgs(on)=+15V,Vgs(off)=-7.5V,每个IGBT的驱动功率按下列公式计算:

Pgate=Pdriver+(Qgate×fsw×ΔVgate)+(Cge×fsw×ΔVgate2 ) (1)

式中:Pgate——单个栅极驱动总功率

Pdriver——驱动器功耗

Qgate——栅极电荷

ΔVgate——栅级驱动电压摆幅

Cge——栅射极间电容

fsw——开关频率

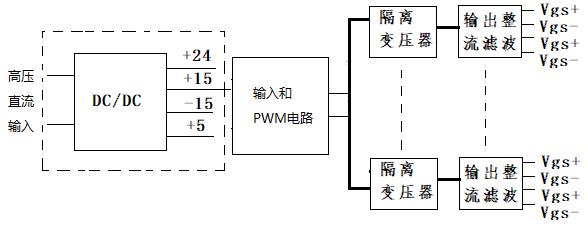

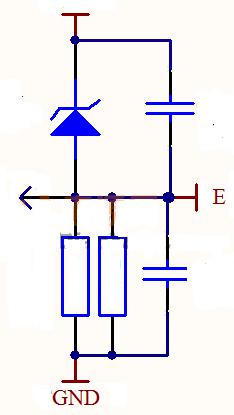

推挽控制器的一个问题是变压器偏磁,采用电流型控制可以有效防止变压器偏磁的产生。负电压的产生,通常会采用稳压管的方式,如图3所示,由于采用电阻限流会产生额外的功率损耗,同时在实际应用中会存在烧毁稳压管的现象(如IGBT故障导致的栅极短路等),可靠性较差。因此,本文给出的方案是输出采用倍压整流的方式(如图4),变压器绕组输出-7.5V,通过倍压整流产生+15V的电压,倍压整流的原理很多文献都有详细介绍,这里不再详述,其缺点是负载能力较差,但是对于驱动IGBT这类瞬时功率负载则不存在这个问题,功率提供主要依靠电容的储能,合理选择电容大小便可以满足驱动功率要求。

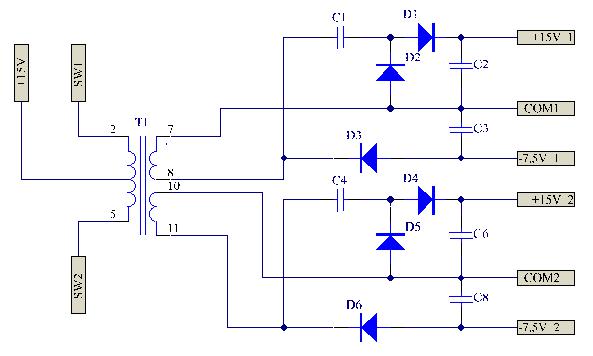

图3 负电压产生电路 图4 变压器及整流滤波部分原理图

2.2.3 变压器设计

因为整流输出后端没有使用线性稳压器,所以变压器设计需要仔细的选择初、次级匝数以使驱动输出电压保持在误差范围内,同时要考虑整流管的正向电压以及驱动输出放大三极管的饱和压降。经过合理计算和实际调整可以设计出符合要求的变压器匝数。

2.2.4 PCB设计

对于工作在复杂电磁环境下的驱动电源来说,PCB设计和电路原理设计同等重要。由于驱动电路工作环境中有大电流IGBT,会产生较大的电磁干扰,所以驱动电源尽量远离IGBT及大电流交变铜排等。PCB设计最好采用四层板设计,一层作为地层,一层为电源层,可以起到屏蔽的作用。电源布线时避免产生大的电流环路。这里有一点要注意:驱动电源控制IC的短路保护检测引脚布线及检测电阻参数要仔细的选择,以免工作时受到干扰引起电源限流造成驱动电压降低而使IGBT工作于欠压驱动下。

2.2.5 设计实例

采用本文方案设计了一款驱动电源,已知系统开关频率为16kHz,IGBT栅极电荷Qgate为332nC,驱动正电压15V,驱动负电压-7.5V,IGBT栅极电容Cge为8600pF,驱动器本身功耗Pdriver为0.75W。由公式(1)计算出单个IGBT的驱动功率:

Pgate=0.75+(332×10-9×16×103×22.5)+(8600x10-12×16×103×22.52)=0.94W

驱动电源总功率约11.28W。

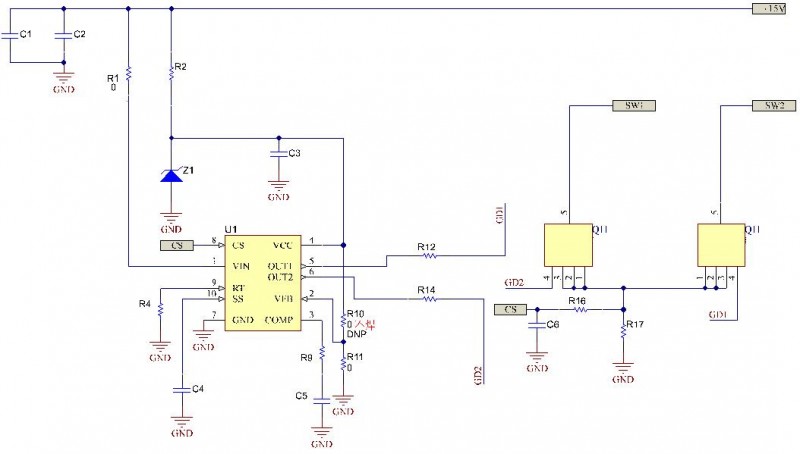

PWM控制采用LM5030电流型推挽控制器IC,原理图如图5所示。

图5 PWM部分原理图

每个变压器驱动二路IGBT,如图4的电路共6组通过一整块PCB板分布于3个1型三电平IGBT模块之上。6组变压整流电路共用图5所示的PWM电路,这样可使整个驱动板结构非常紧凑,并且所有驱动电源具有一致的启动时间。

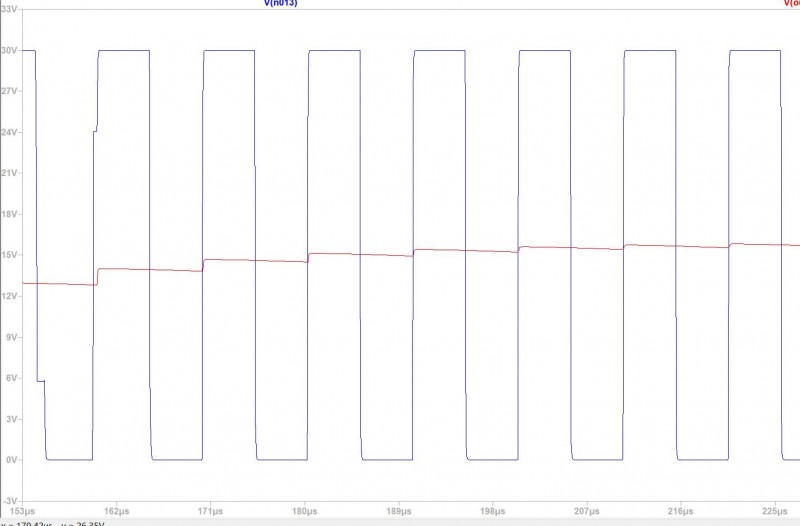

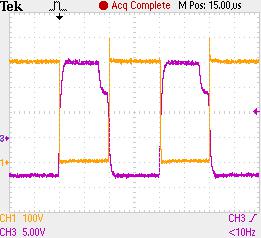

仿真和实测波形如图6~图8所示,可见开关管波形和驱动输出电压均满足设计要求。

图6 开关管漏源极仿真波形 图7 开关管漏源极实测波形

图8 IGBT驱动实测波形 图9 三电平驱动电源和驱动板

3 结论

采用本方案驱动电源设计的三电平驱动一直用于某小型化三电平拓扑的产品中(图9),驱动电源PWM部分位于底板上分别连接其它六组驱动电源的后级电路,具有很高的集成度,保证了产品的整体设计更易于实现小型化,高可靠性,实际运行可靠稳定。

共0条 [查看全部] 网友评论