关键词:比亚迪;电动汽车;IGBT;锂电池;混合动力

1. 公司概况

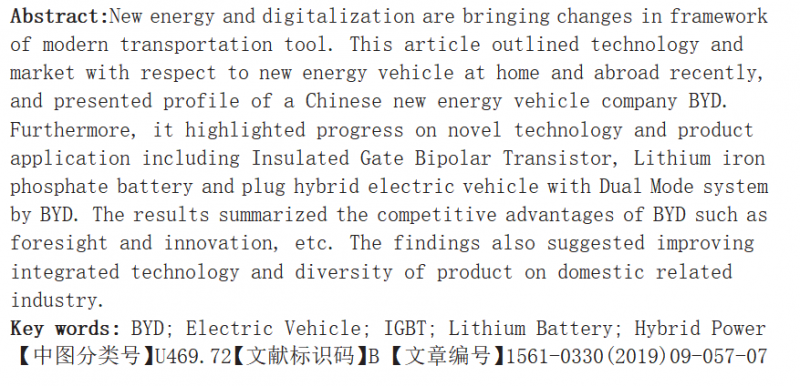

目前,全球面临着能源危机和可持续性发展的共同问题。在这一背景下,新能源和数字经济改变了固有运输工具的框架。自2015年起,我国已连续4年成为全球最大新能源汽车销量国。2018年,我国新能源汽车销量125.6万辆[1],同比增长61.7%,占世界的62.2%(见图1)。

图1 2015-2018年世界及中国新能源汽车销量(万辆)

我国新能源汽车企业比亚迪创立于1995年,从电池制造起步。2003年成为全球第二大充电电池生产商,同年进入汽车行业,并布局新能源产业。至2016年11月,比亚迪在全球共建立了30个生产基地,员工总数达22万人。

在新能源汽车领域,比亚迪是目前世界上唯一同时掌握电池、电机、电控等电动车核心技术以及拥有成熟市场推广经验的企业。

从2008年开始,比亚迪陆续推出新能源汽车产品[2]。2018年,比亚迪的产品占我国新能源汽车市场总销量的19.7%,秦、e5、宋等牌号进入国内新能源汽车销量排行前十。

比亚迪生产的纯电动公交车,除了满足国内的需求外,足迹遍布50多个国家,尤其是在美国和英国,比亚迪分别占据约80%和50%的纯电动大巴市场份额[3]。

2 技术进展及新产品开发

近年来,比亚迪凭借IGBT芯片技术、锂电池技术、DM混动汽车技术等核心工艺,打造出了比亚迪技术品牌。

2.1 IGBT技术

2.1.1 国内外技术及市场概况

绝缘栅双极型晶体管(IGBT,Insulated Gate Bipolar Transistor),是一种大功率的电力电子器件[4],是能源转换与传输的核心器件,被称为电力电子装置的“CPU”。IGBT模块是由IGBT与续流二极管芯片(FWD)通过特定的电路桥接封装而成的模块化半导体产品。

IGBT在电动汽车、轨道交通、智能电网、航空航天等领域应用极广。在电动车领域,IGBT直接控制驱动系统直、交流电的转换,决定了车辆的扭矩和最大输出功率,占整车成本的7~10%,是除动力电池之外成本第二高的元件。

目前,世界市场上的IGBT技术已发展到了第七代。第一、二代是平面型结构,第三代是沟槽型(Trench)构造,第四代是非穿通型(NPT)型,第五代电场截止型(FS)增加了电场终止层,硅片厚度较NPT减薄了约1/3,降低了关断时间和功率损耗。第六代沟槽-电场截止型(FS-Trench)改进了沟槽栅结构,提高了电压耐受度,芯片面积、功耗都有所减少。第七代发展到了载流子存储层结构IGBT(CSTBT,carrier stored trench gate bipolar transistor),尺寸减小,厚度变薄,功耗降低[5]。

在市场方面,IGBT产品曾经一直被德国、日本等国家垄断,德国英飞凌主要占领电动汽车用的IGBT市场,日本三菱曾经垄断包括中国高铁在内的高速机车用IGBT。

我国IGBT器件90%依赖进口,近年来发展迅速,具有代表性的企业是比亚迪和中车时代。比亚迪的产品可以满足电动汽车对IGBT的需求。中车时代主要产品为1200V-6500V高压模块,可满足当前中国高铁的需求。

2.1.2 比亚迪IGBT的开发和应用

2005年,比亚迪正式启动IGBT开发项目,2009年,成功开发出IGBT1.0技术[6]。2017年,推出了IGBT4.0技术。

在技术应用方面,目前比亚迪90%的IGBT都是自己配套,已成为我国唯一一家拥有IGBT完整产业链的企业[7]。比亚迪等国内外具有代表性的IGBT企业技术及产品特点见表1[8-12]。

表1 比亚迪等国内外IGBT制造企业技术概况

|

国家 |

中国 |

德国 |

日本 |

|

|

公司 |

比亚迪 |

中车时代 |

英飞凌 |

三菱 |

|

技术 |

4.0技术 |

T5代技术 |

EDT2电力动力总成技术 |

第七代芯片技术 |

|

产品示例 |

V-315系列模块 |

T5代模块 |

HybridPACK™ DSC S2模块 |

J1系列模块 |

|

技术特点 |

内部电场优化、减薄工艺、Pin-fin针状直接冷却结构,使电流输出能力提升15%,综合损耗降低约20%,温度循环寿命是传统模块的10倍以上,芯片厚度120μm,重量减少50%。 |

TMOS+增强型沟槽栅技术,低导通压降、宽安全工作区特性,与IGBT4相比VCE(sat) 低约10%。; |

精细沟槽技术,电流密度提升30%。优化截止层,耐压提升15%。沟槽-电场截止薄圆晶技术,使芯片厚度大大减薄。双面焊接(形成Ni+Pd金属层),提升可靠性。 |

CSTBT载流子存储IGBT技术,VCE(sat) 降低13%,E off降低14%。集成温度及电流传感器,提高可靠性。Pin-Fin底板直接冷却结构,尺寸减小40%,重量减少70%。热阻减少30%。DLB直接主端子绑定技术,提高功率循环寿命。 |

|

示例产品特点 |

1200V车规级,提供更强的加速能力,高可靠性、高效率。 |

750V/600A车规级,平面封装、双面冷却,结构紧凑、散热性能优越。 |

750V高功率密度车规级,双面散热封装,操作温度可达175°C,性能提升40%,可靠性优越。 |

650V/1200V/300A~1000A等数款车规级产品,性能高、体积小、重量轻。 |

从表1中可以看出,按不同企业来说,比亚迪的产品加速性、安全可靠性好,英飞凌的产品的以高效和可靠性为特点,三菱以精细和多样化见长。

从总体来看,在技术方面,各生产商主要致力于通过EDT2电力动力总成、CSTBT载流子增强等技术,提高产品效率;借助沟槽-电场截止、紧凑的冷却系统等工艺,使产品体积更小、厚度更薄;利用双面焊接、集成传感器等技术,改善产品的可靠性。在产品方面,不同新技术的集成及新材料的应用,促进了产品高端化和多样化。

比亚迪采用4.0技术生产V-315系列模块提高了芯片开关速度,具备与第四代IGBT技术相同的鲁棒性。2018年,比亚迪推出了搭载4.0技术的新产品唐 EV[13](图2),百公里加速达4.4s,60km/h等速纯电续航里程提升至600公里。

图2 搭载IGBT4.0技术的比亚迪唐EV

下一代功率半导体的技术方向是碳化硅SiC模块,与传统硅材料相比,SiC模块最主要优势是开关损耗大幅减小,在未来可作为硅材料IGBT的补充产品。2015年,三菱电机开出第一款全SiC模块,用于日本新干线。目前,三菱的SiC功率模块已涵盖额定电流15A~1200A及额定电压600V~3300V的产品。比亚迪也已经开始投资布局第三代半导体材料SiC的开发,将用于新一代电动车的制造[14]。

2.1.3 比亚迪IGBT制备技术研究进展

目前的IGBT,普遍存在关断困难的问题。现有IGBT的内建电场使漂移区中的载流子密度变大,从而降低了通态压降。然而,这种栅槽型IGBT制造工艺复杂,成本较高。同时,所采用的载流子寿命控制技术,造成优化导通压降和降低关断损耗相矛盾的问题,使器件关断发生困难。

比亚迪开发的新型IGBT[15],通过在阱区中引入载流子阻挡区,降低IGBT的导通电阻。该IGBT通过采用新型结构而非载流子寿命控制的方式实现导通电压的调控,因此避免了传统的载流子寿命控制方法而导致的器件关断损耗增加的问题。

该技术IGBT对应电压为1.1V,比常规结构下降27%;关断时间只需要1μs,比常规技术降低50%。该技术通态压降较低、关断时间短,关断损耗低,提高了IGBT的效率和安全性。

2.2 锂电池及相关技术

2.2.1 国内外技术及市场概况

2.2.1.1 技术概况

锂电池诞生于上世纪70年代。全球新能源汽车主要使用锂电池,按照正极材料的区别,锂电池又可分别磷酸铁锂电池、三元电池和锰酸锂电池等[16]。

磷酸铁锂电池技术成熟度高、成本低、安全性好、高温性能好、无毒、无噪音,缺点是低温性能差,能量密度相对较低[17],如果需要更高的续航里程,就需要装载更多的电池。另一方面,目前高效磷酸铁锂电池的能量密度可达到180 Wh/kg,可以满足续航需求[18]。

三元电池分为NCA(镍钴铝)和NCM(镍钴锰)两类。三元电池能量密度高,低温性能好,但需要复杂的电池管理系统来保证电池的循环次数,安全性和寿命不如磷酸铁锂电池,需用的金属钴价昂贵,生产成本较高。

锰酸锂电池的成本较低,倍率性能优异,安全性好,但存储和循环寿命较差。

2.2.1.2 市场现状

目前,国际市场上95%的动力电池份额被中、日、韩企业占领,主要电池企业见表2。国际市场上新能源汽车主要以三元电池和锰酸锂电池为主,日、韩主要装配大型国际车企的产品。2018年1-9月的全球动力锂电池出货量,日本松下位列第一,出货量达13.38GWh,我国的宁德时代、比亚迪和韩国的LG紧追其后[19]。世界主要动力电池企业产品概况如表2所示。

以日本松下为例,主要供应商是住友金属,其NCA电池配套特斯拉车型。特斯拉Model3使用的21700圆柱电池,能量密度可达340Wh/kg。松下计划于2022年掌握固态电池技术。

表2 世界主要动力电池企业产品概况

|

国内 |

国外 |

||||||

|

企业 |

电池类型 |

外形 |

目前达到能量密度(Wh/kg) |

企业 |

电池类型 |

外形 |

目前达到能量密度(Wh/kg) |

|

宁德时代 |

三元材料 |

方形 |

240 |

松下 |

三元材料 |

方形/圆柱 |

340 |

|

|

磷酸铁锂 |

方形 |

|

|

锰酸锂 |

圆柱 |

|

|

比亚迪 |

三元 |

方形 |

235 |

LG |

三元材料 |

软包 |

2020年目标270-280 |

|

|

磷酸铁锂 |

方形 |

172 |

|

锰酸锂 |

软包 |

|

|

国轩 |

三元材料 |

方形/圆柱 |

210 |

三星 |

三元材料 |

方形/圆柱/软包 |

230 |

|

|

磷酸铁锂 |

方形 |

180 |

||||

|

力神 |

三元材料 |

方形/圆柱 |

230 |

SKI |

三元材料 |

软包 |

2020年的目标284 |

|

|

磷酸铁锂 |

方形 |

|

||||

我国主要动力电池企业包括宁德时代、比亚迪等,电池类型以磷酸铁锂和三元电池为主。2018年,我国新能源汽车动力电池装机总量为56.9GWh,同比增长56.9%。从生产商来看,宁德时代以23.4GWh居首位,占比41.2%,比亚迪动电池装机量为11.4GWh,位列第二,占比20.1%,排列第三和第四的分别是国轩和力神;从电池类型来看,三元电池装机量占比58.2%,同比增加13%,磷酸铁锂电池装机量占比39%,同比下降了10%。

出于安全性考虑,我国客车主要使用磷酸铁锂电池,而乘用车主要使用三元电池。由于NCA电池的研究难度较大,且核心技术掌握在日本企业手中,国内的三元电池开发主要选择NCM开发路线。

关于未来的发展趋势,磷酸铁锂电池将会得到广泛的应用,三元电池会成为未来发展重点。

2.2.2 比亚迪锂电池的开发和应用

目前,比亚迪已成为世界上产能最大的磷酸铁锂电池厂商。

比亚迪自主开发的磷酸铁锂电池(图3),可满足兆瓦级功率输出需求,能量密度约在110-172Wh/kg之间[20],已经成功应用于其纯电动汽车e6、K9(见图4)等[21]产品。

图3 比亚迪开发的磷酸铁锂电池

这种磷酸铁锂电池的安全性突出,成本低,绿色环保。尤其是安全性能,采用特殊防爆阀与盖板激光焊接技术,防爆阀启动压力稳定,保证了单体电池在各种极限情况下,如针刺、撞击、短路、过充/放、火烧、加压等,不发生爆炸。

图4 比亚迪纯电动客车K9

安装磷酸铁锂电池的纯电动客车K9安全、静音、外形时尚,订购K9的智利Enel公司表示,与传统的柴油巴士相比,K9的运营成本可减少70%以上[22]。

在磷酸铁锂电池管理方面,比亚迪开发的动力电池热管理系统,通过对电池进行冷却或加热,可使电池电芯温度自动控制在最佳工作温度范围[23],以确保电池在极端气候环境下保持高效、安全。使用该技术的车辆在-20℃的环境下充电,电池将自动开启保护功能,降低电池的损耗[24]。

关于未来技术规划,比亚迪将同时坚持磷酸铁锂和三元电池共同发展的路线。自2017年起,比亚迪的新能源乘用车开始配备NCM电池,客车和E6暂时还会继续采用磷酸铁锂电池[25]。

2.2.3 比亚迪锂电池研究进展

2.2.3.1 磷酸铁锂材料制备技术

传统的水热法合成磷酸铁锂,一般为一次成型造粒,所采用的pH值均为单一的pH值,这种方法存在着不能同时获得粒径小且电化学性能优异的磷酸铁锂。

比亚迪公司开发出一种磷酸铁锂的制备方法[26],是将水溶性二价铁源、磷源和锂源接触并反应,将接触产物的pH什调节至碱性,以10℃/s的速率使产物升温至80~240℃进行第一反应,再将反应产物降至20~50℃,并将其pH什调节至酸性,再将酸性产物以10℃/s的速率升温至80-240℃进行第二反应,所制备的磷酸铁锂粒径小且电化学性能优异。

2.2.3.2 磷酸铁锂电池低温激活技术

磷酸铁锂电池在低温环境下,例如低于-20℃时,电池只能放电不能充电,如需充电,就需要先对电池进行预热。

现有的新能源车,电机的驱动电路一般使用IGBT三相全桥电路。在低温下如需对电池充电,通常是启动电路进行预热,但这种方法会造成电机电枢的电阻、IGBT以及电路中串接的电阻功率损耗。

为了解决这一问题,比亚迪公司研发出一种磷酸铁锂电池低温激活装置[27],该装置包括了开关管、控制器和温度采集器,首先由温度采集器检测磷酸铁锂电池的温度,然后传送给控制器,由控制器将所测温度与电池激活的最低温度进行比较,如果所测温度低于电池激活最低温度,则电池输出电流,产生热量,进行预热。当电池温度达到预设最高温度时,自动停止预热。这种方法能在低温环境下对电池进行预热而不会造成不必要的功率损耗。

2.2.3.3 三元电池材料制备技术

现有的锂镍锰钴氧化物制备工艺中,可采用共沉法制备氢氧化锰镍钴前驱体,再与锂源混合后通过高温固相反应制得正极材料。在使用共沉法制备前驱体时,多采用滴加工艺,使得沉淀形貌很难控制。在高温固相反应过程中,可将过渡金属进行混合,但是,这样的混合很难使三种过渡金属均匀分布。

为了解决上述问题,比亚迪公司开发出一种制备工艺[28],该工艺采用喷枪向反应器加入过渡金属溶液,避免了局部浓度过浓的现象。在前驱体的制备过程中,通过压缩空气搅拌均匀,使过渡金属在共沉淀过程中的易于氧化,从而缩短了高温烧结时间,降低了成本。

2.3 混合动力技术

2.3.1 国内外技术及市场概况

混合动力汽车主要包括HEV(Hybrid Electric Vehicle,油电混合动力汽车)和PHEV(Plug Hybrid Electric Vehicle,插电混合动力汽车)等类型。二者都有发动机和电机,不同之处是,HEV是通过发动机产生电能,而PHEV不仅可以靠发动机充电,还有外置充电接口。

目前,世界混动汽车市场上,日系车企是行业的领军企业,我国的混合动力技术自21世纪以来开始发展,近年来发展迅猛。日本丰田于1997年推出了全球首次批量生产的混动汽车普锐斯。目前,普锐斯在不断追求低油耗和舒适性的过程中,已经发展到第四代[29]。2018年,丰田普锐斯PHEV销量为45686辆,在世界电动汽车销售排行中名列第九,我国的比亚迪宋PHEV名列第十四。

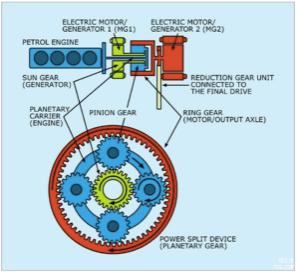

当前世界具有代表性的混合动力技术,主要是日本丰田的双电机分流技术,德国大众的单电机双离合技术,和中国比亚迪自有的DM双模技术,三种技术的特点可见表3。

表3 世界混合动力主流技术特点

|

技术 |

日本丰田双电机动力分流技术 |

德国大众单电机双离合技术 |

中国比亚迪DM(Dual Mode,双模)技术 |

|

图解 |

双电机分流系统 |

|

BSG电机 |

|

特点 |

采用PS(P:Position,指电机位置)构架,即将分别用于驱动和发电的两个一体化电机置于变速箱内。发动机和两个电机通行星齿轮(动力分流装置)耦合在一起,通过电机调节发动机的扭矩及转速,提高发动机效率。 |

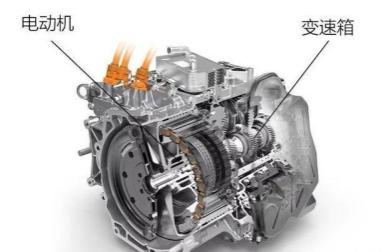

采用P2架构,电机位于发动机与变速箱之间,即变速箱输入端。图解中的变速箱集成电机,将电机直接与双离合的变速箱输入轴连接。可节约空间,增加传动效率,充分利用所有的档位。 |

新一代DM3技术采用P0+P3+P4架构。P0上的BSG(Belt Driven Starter Generator皮带启动/发电一体化电机)位于发动机前端,负责自启停、发电等功能。P3在变速箱输出端,P4在后轴上。P3和P4分别驱动前后轮,实现电动四驱。 |

|

优势 |

系统精准,节油效果明显,输出平顺,机舱布置难度低。 |

结构紧凑,多功能,兼顾动力性能与节能环保。 |

结构简单,加速性能好,工作模式丰富。 |

|

不足 |

结构复杂 ,研发成本高。 |

只能使用小功率机型的电机,使性能发挥受限。 |

馈电状态油耗较大,节能性潜力不足。 |

总体来说,丰田主要是将双电机置于变速箱内实现动力分流,能够明显节能但会牺牲动力性能;比亚迪主要追求动力性能,但节能性会略有下降;大众的单电机双离合系统介于以上两者之间,但电机功率受限。

2.3.2 比亚迪DM技术的开发和应用

DM双模技术是一种将电动车系统和混动系统共同使用的动力系统[30]。2008年,比亚迪采用自有DM1技术生产的第一款PHEV F3DM投放市场,目前该技术已进化至第三代DM3。DM2技术主要采用P3+P4构架,提高了DM1电机的电压和转速,以及电池的密度和电容,改集成式电池管理系统为分布式系统,提升了电池管理效率,使车辆更为轻量化。在DM2中,只有P3和P4位置设有两个电机,DM3在P0位置加入了DSG电机,动力性能提升更为明显。

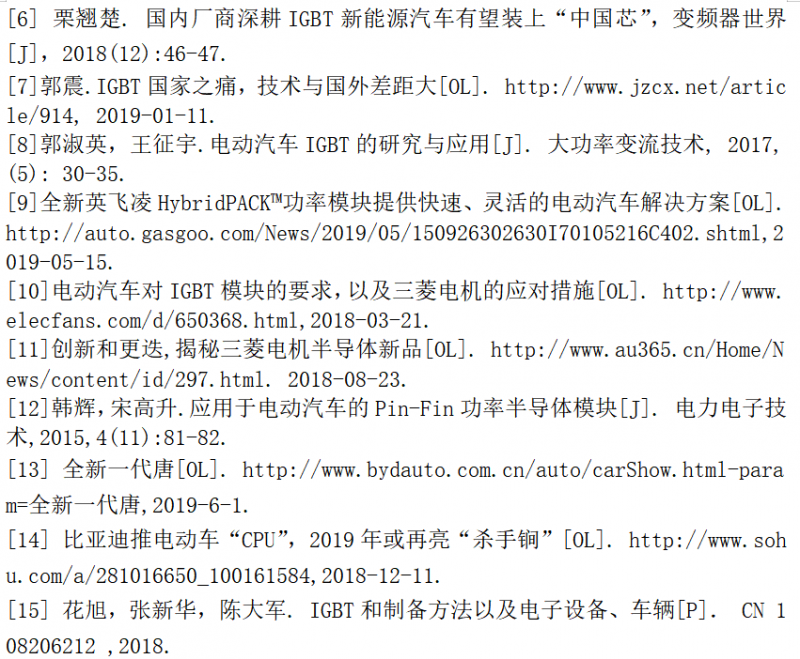

比亚迪采用DM3技术生产的唐DM,属于SUV车型(图5)。唐DM的动力系统包括2.0发动机、BSG电机,及前后两个电机,总功率和总输出扭矩比DM2分别提升了19%和16%,百公里加速可达4.3s。

图5 比亚迪DM3技术产品唐DM动力系统

动力系统中的BSG电机,功率达25kW,负责自启停、能量回收、扭矩辅助,还可优化传动平顺性[31]。电动四驱用输电线取代了传统四驱系统中的传动轴,节省空间,可更合理的优化底盘结构[32]。

该款车型工作模式丰富,可以实现纯电驱动、并联四驱、并联前驱、串联驱动、能量回收五种工作模式。

这款车的不足在于,电机与发动机没有进行深度融合,节油方面潜力有限。在没有电或进入馈电状态情况下,发动机负载着电池和多个电机行驶,油耗较大 [33][34]。

总体来说,唐DM虽然在节油潜力上还有提升的空间,但是,其独特的SUV市场定位满足了特定人群对于动力型混动汽车的需求,同时,其技术创新性以及勇于实践的胆识,值得肯定和借鉴。

2.3.3 比亚迪混动车发动机控制技术研究进展

在混动汽车中,BSG电机负责自启停、助力、发电等功能。然而,如果BSG电机出现故障,且混合动力汽车无起动机,则无法启动发动机进行充电或者驱动,可能会导致汽车瘫痪。

为了解决这一问题,比亚迪公司开发出一种混动汽车发动机的控制方法[35],该方法利用发动机控制装置,可在BSG发生故障时,通过电机控制发动机启动。

具体来说,这种发动机控制装置包括判断模块和控制模块。判断模块在BSG发生故障时,判断混动汽车是否满足反拖发动机启动控制条件。控制模块在判断模块的答案为“是”时,控制电机通过离合器反拖发动机启动。

该技术能保证混动汽车燃油系统的正常使用,有助于提高整车的安全性及动力性。

3 结论及建议

3.1 结论

比亚迪公司经过20余年的发展,借助自主创新,打破了国外的技术封锁,成为我国新能源汽车领域的代表性企业。该公司的优势在于:

(1)有远见性。比亚迪在市场方面富于战略性的眼光,十余年前开始布局IGBT的研究,近年来积极开展SiC功率半导体材料、三元电池等新技术的开发和应用。

(2)有创新性。善于捕捉国内市场缺口,自主开发出具有独特性能的产品,包括具有较高可靠性和效率的IGBT芯片技术,安全、节能性突出的电动大巴用磷酸铁锂电池,及独具动力性优势的DM混动汽车。

(3)有开拓性。准确把握国际市场的脉搏,将外形时尚、性价比高的电动大巴等产品成功拓展到海外市场。

3.2 建议

为我国相关行业提出以下建议:

(1) 促进技术的集成化和高效化。

在IGBT方面,通过开发EDT2电力动力总成、CSTBT载流子增强、集成传感器等新技术的集成化应用,实现产品的高效化、超薄化和可靠性,产品材料以Si、SiC为重点,注意GaN氮化镓等新材料的研发。在动力电池方面,兼顾高镍NCM电池和高能量密度磷酸铁锂电池的发展,注意固态电池的研究动向。在混动汽车方面,加快发动机、变速箱和不同动力总成耦合技术的开发,以及车身轻量化技术的研究。

(2) 实现产品的多样化和定制化。

根据市场需求,开发额定电压和电流等指标细分化、价格从高端型到经济型多样化的IGBT产品,开发圆柱形和软包三元电池产品,兼顾能量密度和安全性。兼顾PHEV的动力性和节能性,注意特种用途如赛车、物流用车等PHEV的技术储备。

(3) 提高售后服务水平。

通过产品测试和客户调研等方式,全面研究产品问题解决方案,通过公司网站或是产品智能互联系统等方式,提供产品详细说明和售后服务平台。

变速箱集成电机

变速箱集成电机

共0条 [查看全部] 网友评论