关键词:避雷器;检修技术;动车组

1 引言

CRH380型动车组自投入运行以来,以高速、安全、舒适的特点受到广大乘客的好评。随着动车组运行时间及运行里程的增加,CRH380型动车组逐步进入五级修检修阶段,五级修是指新造或五级修后,运行(480±12)万公里或12年(本次检修距上次三级修不超过120+12万公里或3年)进行的高级修。动车组高压避雷器担负着保护动车组高压电气设备免受过电压侵害的重任,其自身的运行状态直接关系到高速动车组能否安全、稳定运行。目前,运营过程中动车组多次出现避雷器炸裂事故,因此对于避雷器的检修技术研究也迫在眉睫。

2 避雷器工作原理

动车组用金属氧化物避雷器主要由硅橡胶复合外套、芯体、接线端子、法兰构成。芯体内装具有优异伏安特性的氧化锌电阻片,避雷器外套采用憎水性强的硅橡胶制成,能够保护从接触网发生的雷电涌或电路开闭引起的过电压对车辆变压器等设备绝缘的影响,具有自动恢复功能。避雷器具有体积小、重量轻、耐污秽能力优良等特点。

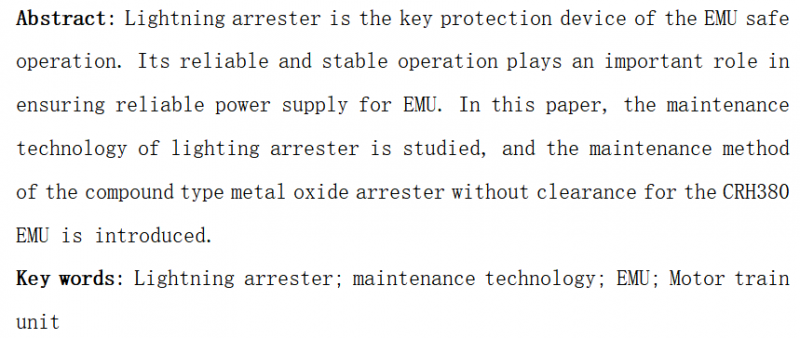

(图中:1为六角头螺栓;2为弹性垫圈,3为平垫圈;4为上接线片;5为下接线片)

图1 避雷器结构图

避雷器内部装有优异非线性伏安特性的电阻片,当系统出现过电压时,避雷器呈现低电阻,吸收过电压能量,使被保护电器设备上的过电压限制在允许范围内,从而保护了电器设备绝缘免遭过电压的损坏。在电力系统正常工作电压下,避雷器呈现高电阻,仅有微安级的泄漏电流流过避雷器,起到与系统绝缘的作用。CRH380型动车组采用合外套无间隙金属氧化物避雷器,其结构如图1所示。

3 避雷器故障分析

在动车组运行过程中,避雷器发生烧蚀、压力释放现象,下面以YH10WT-42/105型避雷器曾发生故障为例进行分析。

3.1 避雷器故障概况

3.1.1 故障避雷器外部情况

(1)避雷器高压端(带“释放”标志)上金具(图2)严重烧融,安装螺栓(图3)也有轻微的烧融,造成这一现象可能是由于此处发生放电引起的。

图2 避雷器金具烧损 图3 避雷器安装螺栓烧损

(2)避雷器压力释放动作是在产品预留的释放口处(图4)释放能量的。外套解刨后防爆口(图5)清晰无开裂。根据GB11032-2010中6.11短路试验,额定电压42kV及以上的避雷器应具有压力释放装置,以验证避雷器的故障不会导致外套粉碎性爆破。

图4 避雷器外套解剖前 图5 避雷器外套解剖后

3.1.2 故障避雷器内部解剖情况

(1)避雷器内部电阻片(图6)有不同程度的受损,高压端电阻片(图7)受损严重,低压端电阻片受损程度小。

图6 避雷器芯体解剖 图 7 避雷器电阻片

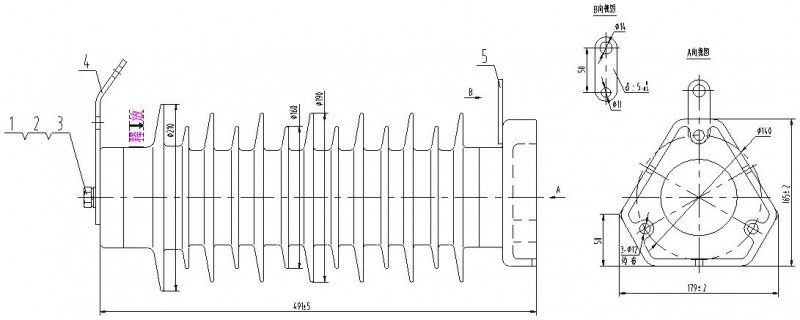

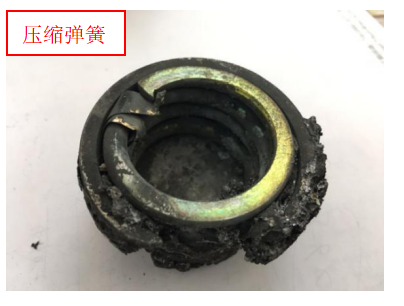

(2)金属铁件(图8、图9)表面无锈蚀,锈斑。

图8 避雷器压缩弹簧 图9 避雷器垫筒

3.2 避雷器故障分析

根据避雷器的结构和功能,其失效模式主要有:避雷器内部受潮、避雷器氧化锌阀片老化、谐振过电压作用下的避雷器频繁动作。

(1)避雷器内部受潮

避雷器密封不良导致内部受潮、内部绝缘性能下降,避雷器电阻片圆周面及内表面放电,强烈的放电能量极易引起避雷器开裂。引起受潮可能原因为:①避雷器两端密封不严,长期运用过程中吸入潮气;②充氮气时带入水汽;③绝缘筒及绝缘棒未烘干或者夹杂。

(2)避雷器氧化锌阀片异常老化

避雷器氧化锌阀片个性质量不高,运用过程中老化较快,泄漏电流变大,引起发热,循环恶化,直至引发避雷器开裂。引起避雷器异常老化的可能原因为:①个别电阻片存在瑕疵,电阻性能异常降低;②长期承受谐波过电压;③电位分布不均。

(3)谐振过电压作用下的避雷器频繁动作

供电区间存在高频谐振,避雷器频繁动作,内部积聚大量热量,引起避雷器开裂。

4 避雷器检修规程要求

针对上述可能导致避雷器失效的情况,对避雷器检修规程进行了优化,制定一系列标准,以确保避雷器可正常工作。

4.1 外观检查

(1)清洁避雷器,避雷器外观良好,螺栓连接牢固。

(2)避雷器伞裙检修限度:

(3)伞裙表面缺陷:

a)同一避雷器伞裙缺陷部位不超过5处,同一叶片不超过3处。同一叶片上有1处缺陷时,不大于叶片面积10%。

b)有2处缺陷时,均不大于叶片面积5%;有3处缺陷时,均不大于叶片面积3%。

c)半径方向的长度不大于30mm。

d)避雷器本体缺陷深度不大于1mm或面积不大于25mm2。对于进口避雷器,由于R角较大,从伞裙边沿向中心47mm-52mm为伞裙根部,超过52mm以内为本体。

e)对于直径小于3mm的缺陷可不计数量,1cm2内小于3mm的缺陷不能多于3个,1cm2内小于3mm的缺陷超过3个则算作1处缺陷。

(4)伞群缺损(缺口):

a)伞裙缺口不超过5处,同一叶片不超过2处。

b)当同一叶片缺口为1处时,沿圆周方向的缺损长度不大于50mm。当同一叶片缺口为2处时,沿圆周方向的缺损长度均不大于20mm。

c)径向缺口长度不大于10mm。

(5)伞裙裂纹:

a)伞裙根部无裂纹,伞裙从边缘沿径向无贯穿性裂纹,伞裙切向贯穿性裂纹不大于20mm。其他贯穿性裂纹均为不合格。

b)对于非贯穿性裂纹,裂纹长度小于5mm可不计,裂纹长度大于等于5mm可算作一处缺陷计数。对于密集的大面积的细小裂纹(超过叶片面积10%),即使裂纹不超过5mm,也算作不合格。

c)伞裙边沿侧面的沿圆周方向的横向裂纹不大于20mm在电气性能没有问题的前提下算作合格。

(6)目视检查伞裙与金具无开胶现象,若避雷器存在开胶现象,国产避雷器可进行修复,国产避雷器修复后进行电气性能测试,所有电气性能测试通过即合格。

(7)避雷器支架和连接母排,无裂纹、破损。

(8)避雷器安装后检查其固定和电气连接的紧固件,无松动。

4.2 电气性能测试

(1)直流参考电压U1mA检测

避雷器上施加直流电压,待流过避雷器的电流为1mA时读取电压值,其值U1mA大于57kV。

(2)直流泄漏电流检测

在避雷器两端施加0.75倍直流参考电压U1mA,流过避雷器漏电流小于50μA。

(3)工频参考电压试验

在避雷器两端施加工频交流电压,待流过避雷器的电流为1mA时读取其工频参考电压有效值大于37kV。

(4)用直流2500V兆欧表进行绝缘电阻测试,绝缘电阻值大于1000MΩ。

(5)局部放电试验

避雷器上施加工频电压升至额定电压后保持2-10s,然后降低至避雷器的1.05倍持续运行电压,测量其内部局部放电量不大于10pC。

(6)密封试验

先将避雷器完全浸泡在热水中2小时,然后在进入环境温度的冷水中24小时(避雷器据液面10-20mm,热水与环境温度的冷水温差为40-50℃),浸泡后重新做直流参考电压U1mA检测、直流泄漏电流检测及局部放电试验,试验前后直流参考电压变化小于5%,漏电流变化小于20μA,局部放电量不大于10pC。

5 避雷器电气性能实测

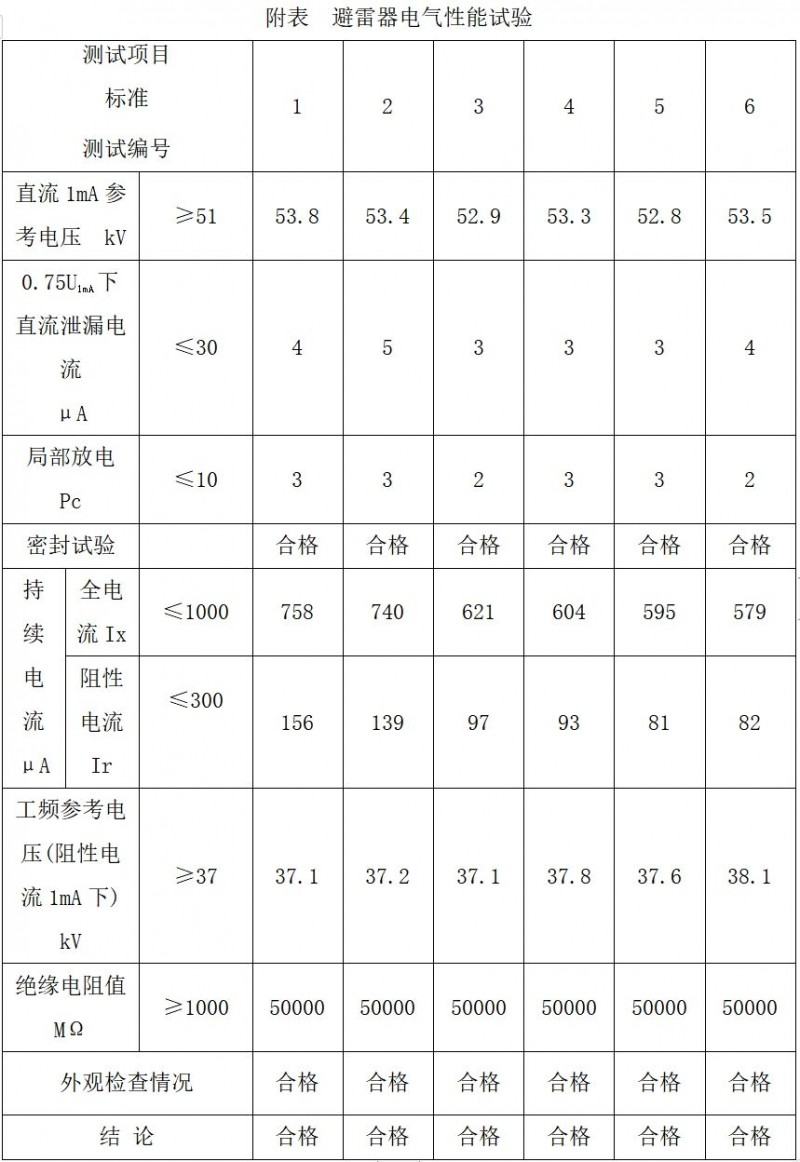

选取6只避雷器,分别进行以下电气性能试验,试验项目如附表所示。

依据避雷器研究性试验大纲要求,所有试验项目,按照检验依据规定的性能试验各项全检,其结果符合检验依据规定,性能试验合格。其中密封试验数据如表2所示。通过上表可以看出,YH10WT-42/105型交流避雷器试验样品性能良好,整体性能符合要求,测量值均满足规定值要求。

6 结语

伴随着CRH380型动车组运营数量和运用里程数的增加,动车组检修已进入检修高峰期,需要我们在今后的检修过程中不断总结积累检修经验和基础技术数据,通过持续研究改进及各种试验验证,优化检修标准,降低动车组检修成本,同时对于避雷器今后的检修的下一步工作为:

(1)网侧谐波跟踪测试高压供电回路的谐波情况,根据测试结果,分析高压回路谐波对动车组特别是高压系统的避雷器、电压互感器、牵引变压器等高压部件的可靠性及寿命影响。

(2)研究电流互感器位置优化方案

研究优化电流互感器的监测位置和判断逻辑,力争实现高压单元及变压器的故障定位功能。

(3)小电流下能量击破试验

进行小电流下避雷器的可靠性及寿命试验,并与线路谐波含量进行对比分析,研究提出车辆与供电匹配优化提升方向。

(4)开展避雷器寿命研究,通过故障数据统计、检修状况分析与试验验证相结合的方式获取避雷器残余寿命。

共0条 [查看全部] 网友评论