关键词:过程控制;工业以太网;冗余控制;客户机;服务器

1 自动控制系统结构

莱钢新旧动能转换投产的RH精炼炉系统主要包括:钢包运输和升降系统、真空室运输系统、顶枪和预热枪系统、真空泵系统、合金上料及称量系统等部分组成,采用二级计算机分别双冗余控制,通过网络通讯实现了“机、电、仪、液”信息共享。

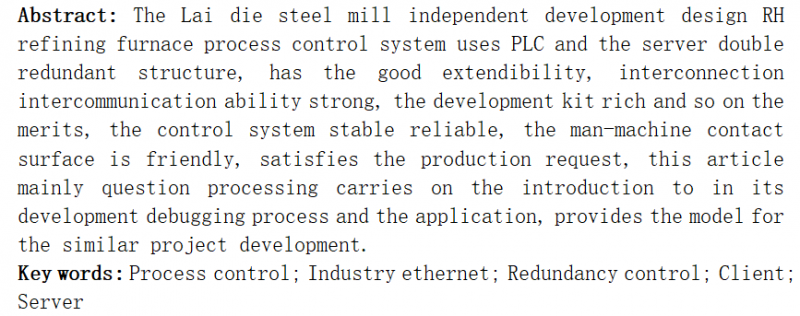

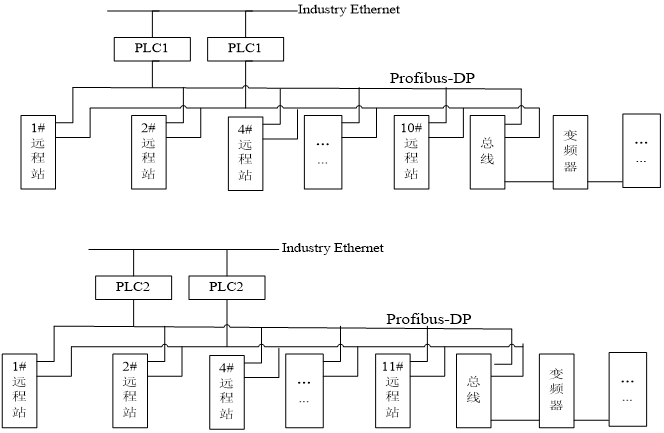

RH(真空循环脱气)精炼炉控制系统采用冗余配置Simatic S7-400H 2台PLC主站,分布式I/O由ET200M系列模块和2个总线模块组成23个子站,通过开放的Profibus-DP现场总线和以太网实现主站之间、LF精炼炉、转炉、连铸PLC或WinCC画面之间的主从通讯,以太网工程师站用于完成系统软件的开发和维护,2个操作站和2台HMI服务器完成整个生产过程监控,过程计算机由1台二级服务器和2个客户机组成,完成生产管理各种模型的建立和数学运算,预留与L3厂级计算机数据通讯接口,自动控制系统网络如1、图2所示。

图1 基础级自动化控制网络架构

图2 过程级自动化网络架构

2 自动控制系统功能

2.1 基础自动化

采用Simatic S7-400H PLC系统、硬件服务器和工控机作为各个系统的控制中心,系统软件选择了基于Windows7环境下的Simatic WinCC7.0和Step7V5.5作为画面监控和编程软件的客户机/服务器模式,采用10M/100M以太网和现场Profibus-DP网连接各个部件,构成分布式控制系统完成数据通讯,实现顺序逻辑控制、联动联锁控制和信号传输、基础数据和过程数据管理、过程监控、画面及报表处理、数学模型计算等功能。

2.2 过程自动化

采用西门子产品构成客户/服务器体系结构,系统软件为Windows2003中文服务器操作系统+杀毒软件,Oracle最新工作组版本(至少5用户)Oracle开发工具软件,其功能是以基于PC的标准软件包和系统的设计,实现制造命令和出钢计划,在分层管理模式下,从已有的L2系统中接收生产指令和计划,完成过程跟踪和过程数据采集、操作运行模式、选择RH处理方式、测定RH处理时间等30个生产模式,通过鼠标操作人机界面进入各具体操作层,如选择菜单、进入和显示窗口、屏幕开关等各种功能。

2.2.1 与其它计算机通讯

L2级计算机具有与所有计算机系统的连接接口,应用软件具有与外部系统进行数据交换接口,与所有连接的计算机系统的通讯使用TCP/IP信息交换,与基础自动化系统通讯,利用HMI形式进行数据备份、安装和控制系统参数调整、系统优化、备份、安装等。

2.2.2 过程计算和数学模型

过程计算主要包括:(1)RH作业标准、制造标准管理;(2)RH生产计划管理;(3)前工序及后工序生产监视;(4)RH过程控制;(5)RH画面处理系统;(6)RH报表系统;(7)系统维护功能:用来完成整个生产模型的建立。

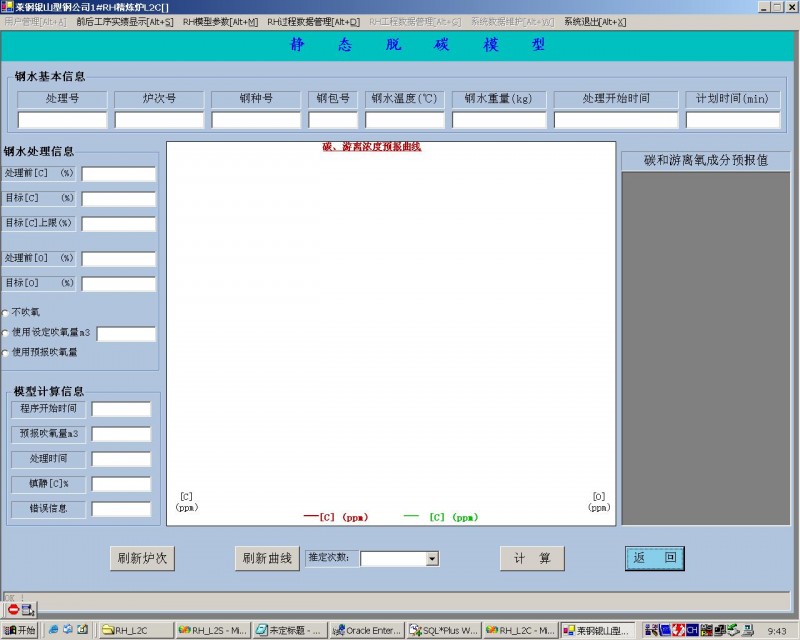

数学模型:RH模型结构是一体化的模型,包括模型算法本身、模型画面、模型历时记录、报警等一系列内容。RH数学模型为静态推定碳模型、动态推定碳模型、合金计算模型、成分预报模型、温度预报模型,模型与外部提供标准的数据库或文件系统接口,具有代表性模型图如图3所示。

图3 RH模型结构接口

3 自动控制系统操作

3.1 控制系统操作方式

计算机方式:控制系统根据过程计算机给定的设定值和控制模式对工艺过程进行控制,计算机方式异常时直接转入自动或手动方式。

自动方式:由控制系统根据操作员给定的设定值或者选定的控制模式,进行自动控制。

PLC手动方式:由操作人员通过HMI画面或现场操作箱和控制盘对单个设备或过程进行手动操作,设备或过程按程序进行控制。

机旁手动方式:指操作人员在机旁通过操作箱,对单个设备进行手动操作,通常用于维修、维护方式,无程序控制和联锁。

3.2 工程师站与操作员站

由基于Simatic的Step7编程软件的工程师站完成2台PLC主站系统的硬件组态,地址和站址的分配以及用户程序的设计开发和调试,操作员站作为整个系统的人机界面和人机交互性通过基于Windows7支持中文操作模式的WinCC 7.0画面组态监控软件实现过程数据动态顺序显示,参数设定,操作控制等功能,同时具有过程信息归档、报警信息顺序显示、报表打印等功能。

3.3 1#控制站

主要包括:钢包台车移动和升降、钢包真空槽破空、蒸汽压力和喷射泵、主真空阀、热井回水泵等、真空度检测和控制,同时完成真空槽和气体冷凝器温度,环流系统,排气系统,热井回水泵,废气分析系统和机械冷却水温度、氮气、氩气、蒸汽、废气压力、液位和流量检测及联锁控制,同时完成各水系统50多个温度变化曲线(压力)实时数据采集、监视起限及事故报警,通过以太网实现PLC和操作站之间的数据交换,由人机界面完成生产过程监控。

3.3.1 钢包台车系统

钢包台车走行有四个工位,限位开关用于工位减速、停止和联锁。可在中央和现场操作台、画面HMI操作,操作切换、工位和快慢速选择主要通过操作台上的选择开关完成,选择相应的操作点和工位后,主令开关左右旋转45度,给出的开关信号经PLC程序采集处理后,由CPU模板通过网线传给变频器CBP2板,按控制字设定的速度驱动电机正反转,带动钢包车按设定的不同工作方向运动,计算机控制在画面HMI上用鼠标完成。

钢包台车整体升降控制在处理工位是靠液压系统来完成的,有5个工位限位加减速、停止和连锁,在处理位,操作台上的主令开关向前或向后推,给出的开关信号经PLC处理后控制比例阀的放大板输出以控制其升降,升降速度无级可调,高度显示由编码器完成,为保证安全设有液控单向阀来手动控制下降。

3.3.2 真空槽系统控制

真空槽台车有两个工位,设有减速和极限开关,当条件具备时手动操作选择开关和按钮,台车可左右行走,走行到位以后,用锁紧气缸固定。由现场操作环流和排气系统通过HMI画面和手动操作来进行控制流量和检测,补偿接管和合金料斗的连接和脱开靠气缸动作完成,所有操作均由现场和HMI来进行,浸渍管环流气体分氮气和氩气两种,流量控制和检测由相应阀站的设备来完成。

排气系统的蒸汽压力检测和控制,蒸汽喷射真空泵控制,真空阀控制,真空度检测和控制,废气温度,压力和流量检测,废气成分分析,热井水位检测和控制以及冷凝器冷却回水泵控制,由计算机HMI画面操作相应的阀站设备和其它检测设备完成。

真空排气系统通过PLC设定的程序来控制蒸汽喷射泵的起动,最终达到RH处理所需要的真空度,同时控制冷凝器冷却水进水,并监视冷凝器冷却水出水温度,保证蒸汽喷射泵的能力。同时还对真空度的控制设置调节阀,可对不同模式下的处理进行控制。处理结束后,要对真空槽系统及真空系统进行复压。

热井回水泵控制:三台回水泵的操作分手动和计算机画面操作,自动方式下,回水泵根据热井液位高度不同自动启动和停止,投入泵的台数由PLC程序根据液位的高低来确定。在手动方式下,由机旁操作箱来完成。

气体冷凝器和机械冷却水系统:设置入口温度和出口温度检测,且气体冷凝器下部设有排灰阀在大气状态下可以进行排灰操作。机械冷却水系统主要检测顶枪、预热枪、真空槽等主要设备及其附件的机械冷却水流量和温度参数,在发生异常时进行联锁控制和报警。

3.4 2#控制站

主要用于待机烘烤系统、顶枪系统和预热系统、合金系统、真空下料系统、保温剂投入称量系统的料位检测、合金真空料斗破真空控制和系统煤气、助燃空气、氧气流量、氧枪高度显示、吹氧时间流量检测压力共70多个点,为确保安全设有低压煤气自动压力和温度检测,采用PID、SP、SV程序控制来设定限幅值进行火焰检测及利用点火模型进行点火控制、通过设定流量来进行检测控制、用皮带机和布料小车上料,料仓限位按逻辑设定起停皮带机。

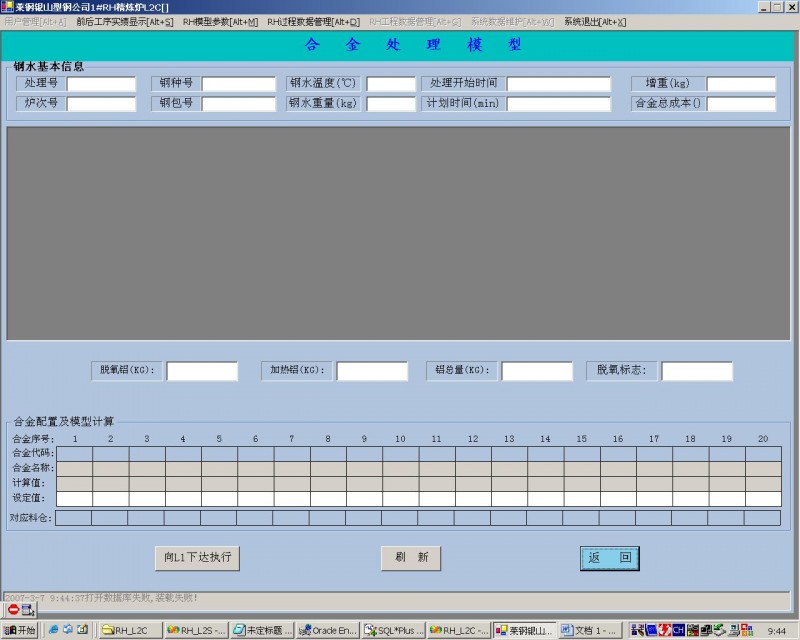

3.4.1 合金系统

高位料仓料位检测和下料控制,称量斗重量检测和控制,合金真空料斗压力检测和破真空控制、进料重量检测和出料控制,保温剂称量和投入控制,其处理模型如图4所示。

图4 合金处理模型

合金上料控制:从地下料仓到达真空料斗共有6个皮带机和一个布料小车来进行上料、分别设有手动和HMI画面操作二种方式,手动时可通过操作箱操作相应的转换开关和按钮来完成,PLC操作时用鼠标通过HMI设定的配料表完成上料和料仓位操作完成一个工艺过程。

合金称量和投入控制:在料仓供料量满足要求的情况下,用称量料斗按照设定的合金种类和重量进行称量。分为手动和自动方式,正常工作时,从画面上进行操作振动给料机进行称量,到设定重量,通过皮带机,打开合金真空锁,AI料斗加入到真空槽里,由于合金料真空锁是在处理时加入合金的,因此,还需要控制它的充压和减压。

3.4.2 顶枪系统

顶枪的升降共有三个工位,分为机旁手动和计算机画面按照操作设定高度进行控制;高度由位置编码器检测,设有高度显示仪表,操作时PLC输出的控制信号通过网线传给变频器CBP2板,驱动电机带动顶枪升降,同时还要控制电机内部抱闸打开时间、顶枪与真空槽之间的动密封通道。为控制安全,在顶枪上限和下限均设置极限开关。

顶枪的处理分真空状态和大气状态下方式。在真空状态下,主要有强制脱碳、真空料加热、二次燃烧;在不同的方式下,应分别控制顶枪高度、氧气流量、吹氧时间或者是燃气流量和燃烧时间;在大气状态下,处理方式主要有大气加热和去冷钢。主要控制不同处理方式下的顶枪高度及燃气流量和燃烧时间。

3.4.3 待机位烘烤系统控制

在真空槽待机位置预热烘烤装置,主要有预热枪升降和回转,共有9个工位,通过编码器检测并有高度显示仪表,分为机旁手动和计算机HMI画面操作,升降时分别操作按扭和鼠标键盘来进行,枪的升降和减速通过PLC设定程序控制变频器输出来完成,预热烧觜的燃烧控制有二种方式,一种是按设定的温度曲线进行,一种是按组设定燃气流量来进行,两种方式下,均要对燃气,空气以及富氧的流量进行检测,预热烧嘴的点火控制与安全阀进行连锁,在烧嘴燃烧过程中,对整个过程进行监视,点火之后,操作模式完全由基础自动化系统进行控制,加热升温步骤和保温时间间隔由存储在自动化系统中的设定曲线决定,通过UV火焰检测器检测烧嘴工作情况,在烘烤期间,用热电偶进行温度检测并以此作为加热界质流量调节基准,对将要用于处理的真空槽进行预热及预热烘烤盖倾翻控制。

4 安全和联锁措施

(1)为保证精炼炉处理钢水,各现场设备均设有必要的联锁回路,联锁信号经PLC程序处理后,控制相应设备运行,在现场各操作台、箱均设有紧急停止按钮,当出现紧急情况时,按下该按钮即可停止所有相关设备的动作,事故处理完毕后,将按钮复位系统即可恢复正常运行。

(2)为保证系统停电时避免烧坏设备,顶枪和预热枪设有事故马达投入系统和旁路系统、事故状态下可用于手动升降、钢包车和槽台车变频器设有旁路系统、机械冷却水设有事故水和柴油机泵组在6~8秒内自动为设备供应冷却水、电机抱闸由UPS电源供电。

(3)钢包车、槽车在处理位钢包顶升允许;顶升不在零位,钢包车不许移动;保温剂除尘阀未打开,不允许投料;钢包顶升不到位,破渣枪不在工作位不允许破渣枪下降,破渣枪不在上位,不允许返回待机位。

(4)真空槽车在处理位,顶枪升降许可;机械冷却水系统正常,顶枪操作许可;热弯管和伸缩接头、顶枪不在上位,定位销未缩回,槽台车不许移动;槽台车不在处理位,热弯管和伸缩接头不允许下降,定位装置不允许动作。

(5)槽车、钢包车、钢包顶升到位、机械冷却水和冷凝器冷却水系统正常、蒸汽压力和流量符合要求,真空排气处理许可。

(6)槽车和烘烤包盖在待机位置、预热枪定位销拔出,预热枪回转和升降允许;预热枪不在上位、定位销未插入到位、不允许回转操作;预热枪回转不到待机位和上限位,包盖升降不允许操作;机械冷却水系统正常,预热枪操作许可、氧气、煤气、助燃空气流量和压力正常,烘烤与加热操作许可。

(7)下料系统各仓限位不到位和分料档板不到位,破真空和真空锁,各真空料斗的密封阀开不到位不允许下料,皮带机按PLC设定的顺序起停。

5 抗干扰措施的实现

5.1 通讯电缆敷设

为消除辐射干扰和耦合干扰,敷设Profibus-DP网线全部采用钢管敷设,主控室内以太网线及光缆采用槽式电缆桥架敷设,进入PLC的信号电缆全部采用屏蔽电缆,全部信号电缆走单独电缆桥架敷设。

5.2 模拟量输入信号转换

对系统进入PLC的所有模拟量,在输入信号进入PLC模拟量通道前,先经过单路输入多路输出的配电器进行信号隔离,防止强电信号干扰烧坏通道。

5.3 数字量I/O采用多功能中间继电器隔离

为确保I/O点工作可靠和事故状态下手动人工干预,对于阀门控制柜采用多功能带手动/远程切换的中间继电器进行隔离,保证了信号正常传输。

6 设计方案的讨论

尽管系统设计采取了各种措施,但在设备调试过程中仍出现了计算机网络通讯中断、变频器故障跳电、锥型转子电机抱闸采用变頻器驱动打不开,料位开关信号因电平问题导致PLC不正常工作等故障,因此方案制定和设备选型至关重要,否则,将引起系统工作不可靠和性能不完善,鉴于此,通过设备试运行可提供以下方案供参考。

6.1 PLC网线采用分别配置

为充分利用CPU资源,保证通讯故障时RH精炼炉生产连续性,PLC系统用现场总线Profibus-DP所控制的变频器、I/O点模块及其它机电一体化控制设备,可采用CPU上DP网线接口分别控制的方式,若DP网线排列不合理,将可能引起通讯中断和总线背板故障,因此网线选择时,可选用带有光纤的DP和设备专用网线,这样可提高工作可靠性。

6.2 采用分布式多CPU的PLC主站

为保证设备可靠运行,减少因PLC故障带来的停机时间,对于通讯距离比较长的远程站,可采用单独PLC主站控制,这样在通讯故障时,系统可以继续工作,为便于备件可互换性,尽量选用同一规格型号的产品。

6.3 信号转换类型

在PLC设备联网或者现场设备不同逻辑电平信号转换时,可采用中间继电器,以使PLC正常工作,在RH精炼炉高位料仓调试时,我们曾遇到料位开关模拟信号转换因阻抗匹配问题造成进入信号的PLC模板不能工作,所有信号灯闪烁。

6.4 编码器选择及安装

对于位移显示的场合,若CPU性能许可,为减小程序处理量,可采用PLC高速计数模块接受编码器脉冲信号完成控制功能,不满足时可采用开关量代替高速计数模块,安装时要注意编码器接头情况和输出脉冲源,否则将会烧坏编码器,但线路及编码器故障时查找比较麻烦。

6.5 计算机之间联网

为确保系统工作灵活可靠,便于不同厂商设备兼容和互操作性,实现办公自动化网络与工业控制网络无缝连接,尽量采用以太环网,避免DP总线串行通讯时带来的工作不可靠,为避免死机造成系统崩溃,在实现PLC之间、WinCC之间联网时要注意系统驱动程序的兼容性和可靠性。

6.6 锥形转子电机驱动方式选择

对于锥形转子电机尽量不要采用变频器,因锥形转子抱闸打开是靠电机自身磁力完成的,采用变频器时,由于频率限制抱闸不能同步打开,造成变频器频繁过压和过流跳电,对于位能负载直流抱闸制动要求较严格的可以采用接触器断直流回路方式,以免发生溜车现象,但对直流模块过压保护要求较严格,由于变频器打开抱闸时的加速时间特性,若遇到阻力时受频率限制转矩建立不起来,会容易出现下滑现象,这是由变频器的性能所决定的。

7 结论

RH精炼炉系统抗干扰能力强,保证了PLC设备和通讯网络在严重的恶劣环境中安全运行,采用的西门子PLC Step7 V5.5故障诊断程序在线监控和修改技术,方便了系统维护,开放的标准的Profibus-DP网与以太网接口技术组成的二级计算机控制系统,操作方便,报警画面清晰直观,使用效果良好。

共0条 [查看全部] 网友评论