关键词:矿井提升机;多电平变频器;均转矩;恒压频比;全载半速

矿井提升机是矿山安全生产的关键设备之一,其安全、可靠、高效和平稳运行,集中体现在其电气控制系统中。大功率的矿井提升机可以采用双机拖动的方式,达到扩容的目的,同时也提高了系统的可靠性,当一台出现故障时可以半载运行。

本文探讨多电平型高压变频器在不同工况的双机拖动矿井提升机上的几种运行模式。

一、多电平高压变频器的特点

多电平高压变频器为高--高电压源型模式,采用模块化设计,互换性好、维修简单,噪音低,谐波含量小,不会引起电机的转矩脉动,对电机没有特殊要求。变频器可四象限运行,当电机处于拖动状态时,能量从电网经整流回路、逆变回路流向电机,变频器工作在第一、第三象限。当电机处于发电状态时,电机产生的能量通过逆变侧的二极管回馈到母线电压,当直流母线电压超过一定的值,将直流逆变成交流,通过控制将能量回馈到电网,变频器工作在第二、四象限。

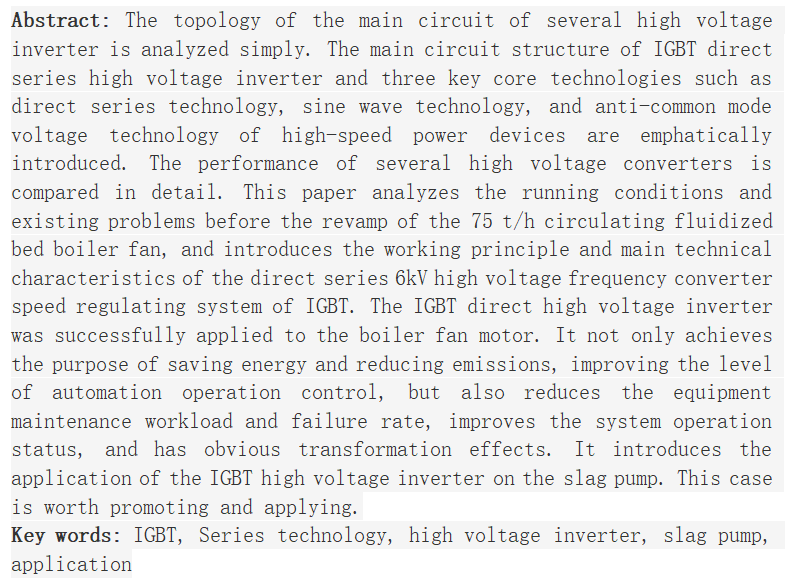

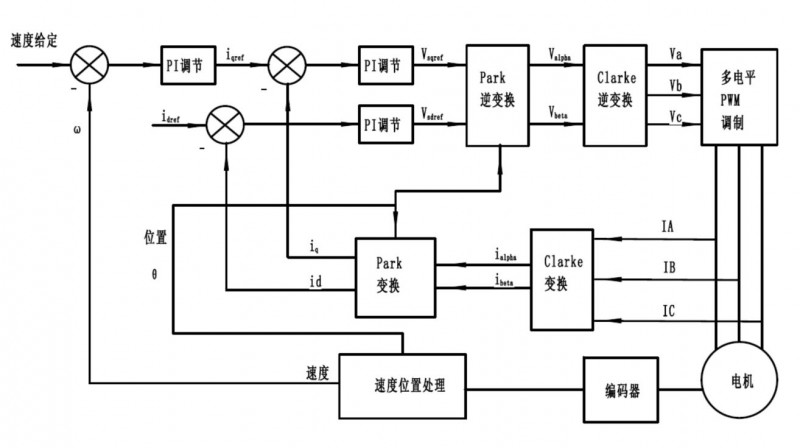

图1.1 高压变频调速系统结构

1.1、功率单元电路

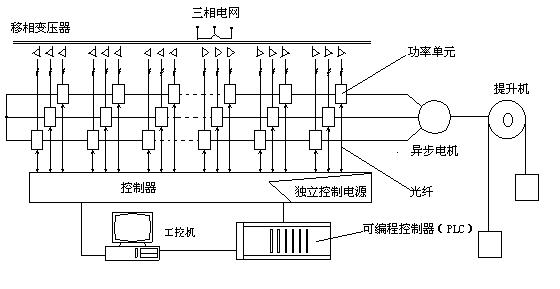

其主电路结构为图1.2,主回路为基本的交 - 直 - 交单相逆变电路,整流侧为3支IGBT实现双向整流。逆变侧通过对 IGBT 逆变桥进行正弦 PWM 控制实现逆变。假如某一单元发生故障,该单元的输出端能自动通过软件控制IGBT旁路而整机可以降额工作,但不影响运行,每个功率单元完全一样,可以互换,这不但调试、维修方便,而且备份也十分经济。

图1.2 功率单元电路结构

1.2、输入输出侧结构

多电平高压变频器输入侧由移相变压器给每个单元供电,每个单元在变压器上都有自己独立的三相输入绕组。功率单元之间及变压器二次绕组之间相互绝缘。二次绕组采用延边三角形接法,目的是实现多重化,降低输入电流的谐波成分。

输出侧由每个单元的U、V输出端子相互串接而成星型接法给电机供电,通过对每个单元的PWM波形进行重组,可得到阶梯PWM波形。这种波形正弦度好,dv/dt小,可减少对电缆和电机的绝缘损坏,无须输出滤波器就可以使输出电缆长度很长,电机不需要降额使用,也可直接用于旧设备的改造;同时,电机的谐波损耗大大减少,消除了由此引起的机械振动。

系统采用三次谐波补偿技术提高了电源电压利用率,利用了调制信号预畸变技术,使电压利用率近似于1。同时系统采用先进的载波移相技术,它的特点是单元输出的基波相叠加、谐波彼此相抵消。所以串联后的总输出波形失真特别小。

1.3、多电平高压变频器的突出特点

1.3.1、电源输入励磁涌流抑制技术:该技术使得系统在每次上高压电时的冲击电流小,对电网的冲击也很小。如果没有:系统每次受电时,会产生8~12倍的励磁涌流,对电网造成冲击、引起较大的电压波动。

1.3.2、系统断电自动保护技术:确保任何情况下系统都能安全运行。如果没有:提升机重载下放过程中,遇到系统停电时,会造成单元损坏甚至整个系统报废。

1.3.3、功率单元自动旁路技术: 在提升机运行过程中,意外出现一个或几个功率单元故障时,系统可以自动将故障单元旁路,系统进入星点偏移控制,保持输出的线电压平衡,同时保持最大输出转矩,完成本次提升任务。如果没有:只要有一个功率单元出现故障就立即停车或跳闸,造成人员或货物悬停在井筒当中。

1.3.4、独立的控制电源技术: 独立的控制电源技术,系统在不上高压电的情况下可以检测系统各个关键点的波形和调试、培训等,方便用户自行检修和维护。如果没有:必须加上高压电后才能测试系统的输出情况,调试、培训都必须上高压电,用户自行检修维护困难,同时也带来用电安全问题。

二、双电动机拖动结构

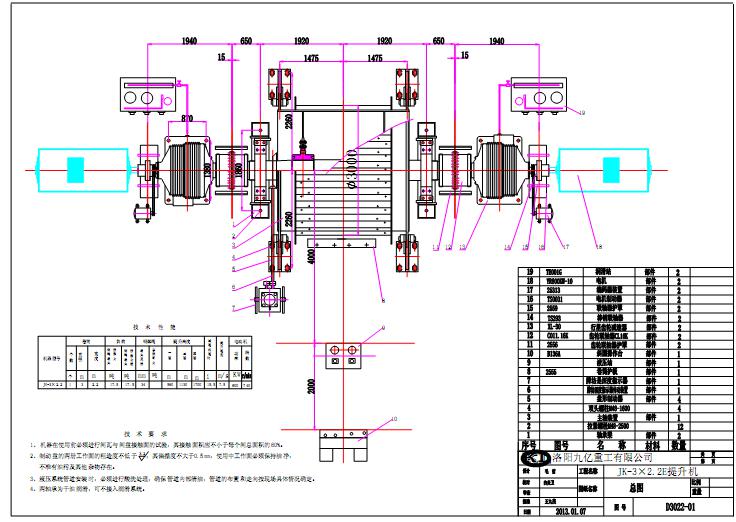

图2.1和图2.2给出了两种常见的双电机拖动结构。

图2.1:双电机连接示意图

图2.1示双电机拖动方式是将两台电动机和两台减速机放置在矿井提升机主轴装置的两侧,两台电动机通过两台不同的减速机装置共同拖动同一台矿井提升机,电机与减速机直接通过联轴器刚性连接,减速机与矿井提升机通过联轴器刚性连接,两台减速机运行时其输出端具有相同的转速,这个转速通过矿井提升机主轴与两台减速机刚性连接后保持自同步。为了方便下面的分析和论证,这里我们也要求两台电机和两台减速机采用完全相同的型号和参数。

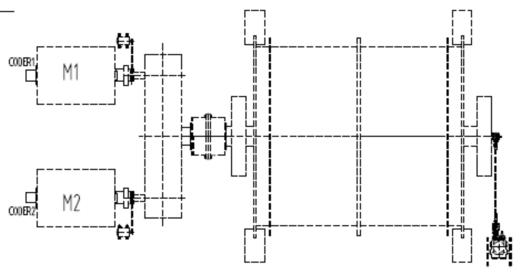

图2.2:双电机连接示意图

图2.2示双电机拖动方式是将两台电动机和一台减速机放置在矿井提升机主轴装置的同一侧,两台电动机通过同一台减速机装置共同拖动同一台矿井提升机,电机与减速机直接通过联轴器刚性连接,减速机与矿井提升机通过联轴器刚性连接,减速机两个输入端与输出端采用完全相同速比,这样两台电动机的转速通过减速机刚性连接后保持自同步。为了方便下面的分析和论证,这里我们也要求两台电机和两台减速机采用完全相同的型号和参数。

两台传动电动机无论是通过同一减速器还是通过提升机两端的两台减速器相连,都属于 “刚性”连接,它们的转速始终保持着同步,电动机M1和M2无论运行到任何状态都具有相同的转速,由于驱动这两台电动机的变频器驱动装置的运行特性可能不尽相同,从而导致了这两台电动机实际输出的功率和转矩可能不尽相同。

下面分析不同变频器不同工作模式下的双电机同步拖动工况。

三、双电动机均转矩同步拖动模式

如图2.2示两台电动机M1、M2无论怎么运转都保持着相同的转速,在理想状态下,只要控制电动机M1和M2的励磁分量电流Idset、Idact和转矩分量电流Iqset、Iqact(矢量控制解耦后)同步以及电流闭环的动态响应(PI调节器和调节器输出)完全一致才能使负荷完全合理分配。

如果由两台变频器一拖一的方式独自拖动一台电动机运行,虽然两台电机的转速相同,但他们输出的转矩方向不一定相同。电动机M1可能输出正向力矩T1,工作在电动状态;电动机M2可能输出反向力矩T2,工作在发电状态。T1正向越来越大,T2反向越来越大,而T1+T2=C维持常数,这样驱动M1的变频器BP1必然会正向过载,BP2反向过载,反之亦然。

解决这样负荷均衡的首要问题即首先保证这两台变频器的转矩给定一致。由高压变频器带编码器速度闭环矢量控制示意图(图3.1)可知,对于“刚性”连接的负载来说均转矩控制是最常用的解决办法,即保证两台变频器的转矩分量电流Iqset、Iqact同步。均转矩控制结构如图3.2示:

图3.1带编码器速度闭环矢量控制示意图

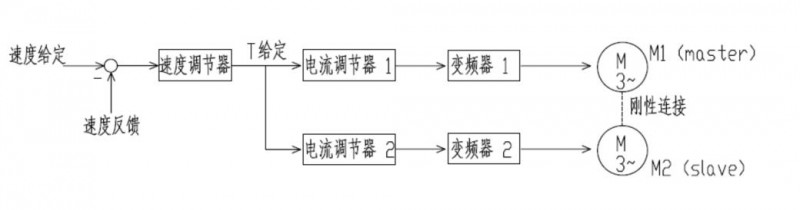

图3.2 双变频器均转矩控制结构图

两套变频装置均转矩模式运行时,共用一套速度调节器和一套转矩给定,这样就保证了两套变频器的转矩给定的方向和对应电机的额定转矩百分比相同,即达到同步的要求。

均转矩的两台电动机没有必要功率完全相同,只要求它们具有相同的额定转速即可,并且各自匹配各自的变频器。

在莱州某绞车现场,两台双机拖动的电机经同一减速器刚性连接到同一卷筒,其额定转速相同,但额定功率不同,额定功率分别为1100kW和1400kW,适配一台1400kW和一台1800KW变频器驱动,两套变频器采用合理分配转矩控制,各种工况使用效果良好。

四、单台变频器同步拖动双电动机模式

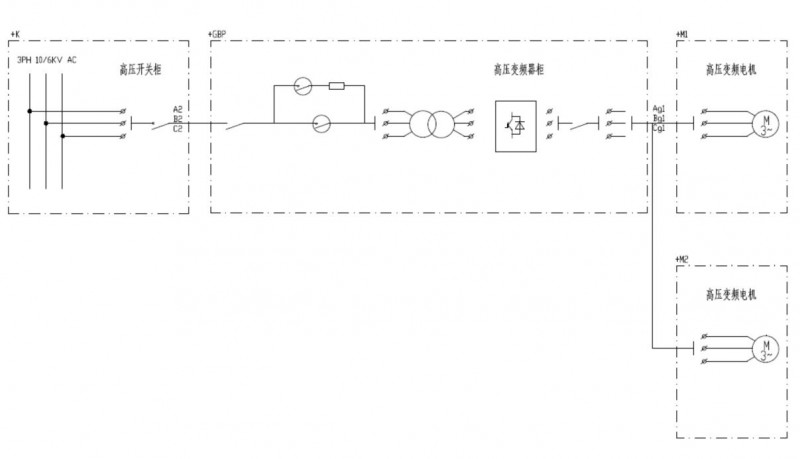

两台电动机采用一台变频器驱动,要求这两台电动机的额定转速相同,同时要求变频器的容量足够大,能同时驱动这两台电动机。此模式的结构图如4.1示。

这两台电动机必须功率完全相同,同时要具有相同的额定转速即可。由于这种模式转矩精度控制不高,由于电机本身参数的差异会存在两电机转矩不完全相同,此模式逊于均转矩同步拖动模式。

图4.1

五、单变频器全载半速模式

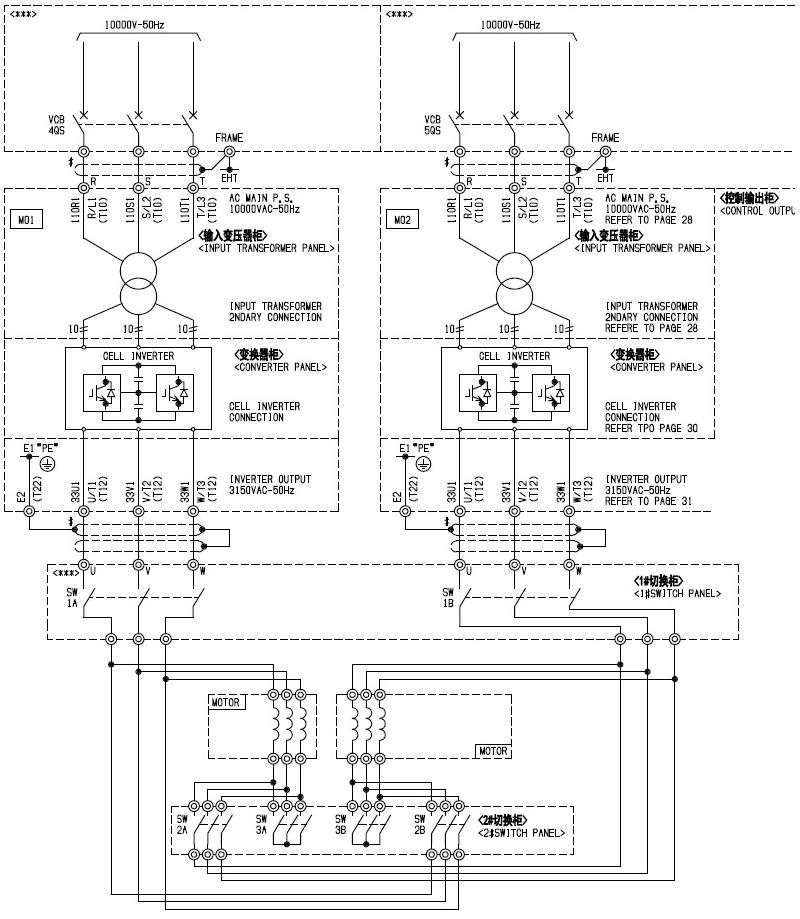

这种模式的前提是两台电动机的参数完全一致,且定子都由6个抽头。比如两台10/6KV的电机选配两台10KV高压变频器,正常单独驱动时采用电机定子绕组采用星型接法。当采用单变频器驱动模式时可将这两台电机的定子按图5.1示连接。

这种模式可设计高压切换柜配合使用,主要用于其中某一台变频器故障或者检修其中一台变频器时,此种模式下,流过两台电机定子的电流相同,两台电机定子的电压各均一半,所以能实现全载半速运行。

图5.1

六、结语

现场使用证明,多电平高压四象限变频器双电动机合理分配转矩同步拖动模式更适合双机拖动提升机系统,并且在特殊工况下还能实现单变频器全载半速运行。随着矿山提升系统安全性能要求的提高,均转矩双机拖动提升机系统会得到广泛推广。

共0条 [查看全部] 网友评论