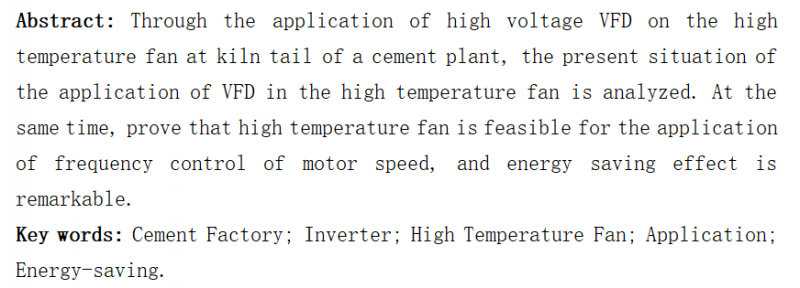

一、项目概况

2500t/d水泥线窑尾风机为高压6kV电动机驱动。长期以来采用液力耦合器和入口风门挡板开度调节,调节特性差、迟滞性大、由于挡板阻力损失和液力耦合器传动效率低等原因,造成大量的电耗浪费。

解决上述问题的重要手段之一是采用变频调速控制技术。利用变频器对风机电机采用变频调速控制,实现流量、压力的变负荷调节。这样,不仅解决调速精度差、纯滞延大、维护成本高等难以控制的问题,而且提高了系统运行的可靠性,实现高效、节能运行。

二、一次动力系统方案

1、一拖一工/变频手动切换方案

本项目采用一拖一工/变频手动切换方案。该一次动力系统电气原理图如下图所示。图中GK表示高压开关柜、QS表示高压隔离开关、BP表示高压变频器、RQ表示软启动柜、M表示电动机。其中,高压开关柜GK、软启动柜RQ、电机M为现场已有设备。

图1-1 一次动力系统电气原理图

其原理是:通过3个高压隔离开关QS1、QS2、QS3实现电机的变频启动变频运行和RQ软启动工频运行两种运行方式之间的切换。

QS1、QS2、QS3隔离开关安装在1面一拖一手动工/变频切换开关柜内,QS2与QS3之间均存在机械与逻辑双重互锁关系,保证任何时候不能同时合闸,防止变频器输出侧与网侧发生短路等严重电气事故。 QS1、QS2、QS3均带电磁锁,确保带电时不能分合闸操作。

变频运行时,首先确保GK处于断开位置后,QS3断开,QS1与QS2闭合,再合上GK给变频器供电,同时发出软启动柜RQ中性点短接指令。电机通过变频器拖动运行,实现转速自动调节。

当变频故障或检修时,为了保证生产,可将电机通过QS3恢复工频运行。首先确保GK处于断开位置,QS1、QS2断开,QS3闭合,再合上GK,通过软启动柜RQ驱动电机,实现工频启动,工频运行。

该方案在检修变频器时有明显断点,能够保证人身安全;同时可以手动使负载投入工频电网运行。本方案主要元件为隔离开关,成本低,有价格优势。

2、高压变频器保护功能

输入回路带浪涌吸收保护。

变压器允许过负荷能力符合IEC干式变压器过负荷导则及相应国标要求。

每个功率单元带输入电子式熔断器保护。变频装置有过电压,过电流,欠电压,缺相,变频器过载,变频器过热,电机过载等保护功能。

3、系统电器特点

本技术方案采用完美无谐波系列工程专用型高压变频器。除这种类型变频器所有功能外,本变频器有旋转中再次启动功能,电网瞬间闪断不跳闸,有低电压穿越功能。

三、控制系统方案

高压变频调速系统由现场DCS进行协调控制,根据运行工况按设定程序,实现对负载设备的电动机启停、转速调节。原液力耦合器信号可转接至高压变频器转速给定。变频系统和现场DCS之间采用硬线端口连接,DCS发出变频器的启动、停机、急停等指令。变频器反馈运行状态信号接入到现场监控操作系统上。

在水泥线风机应用中,高压变频调速系统主要技术性能包括:

Ø 电机参数自动整定

要实现矢量控制,需要检测电机的定转子电阻电感参数。高压变频器可对电机进行电机模型建立堵转和空载试验,实现电机参数的自动整定。

Ø 高压掉电恢复自动重启

在现场发生瞬时掉电、电网闪断、母线切换等情况时,变频器供电的高压电网可能会发生短时电压跌落或缺失,为了尽可能不影响正常生产,在设定时间内(<20秒)高压掉电恢复后,高压变频器能自动快速识别并跟踪当前电机转速,恢复正常运行。

Ø 旋转中再启动

在实际运行中,由于漏风或需要进行在启动时,风机往往处于“惰走”状态。如果正常启动,则会导致变频器过压保护跳闸,启动失败。采用“旋转中再启动”功能,则可以在电机被负载拖动处于旋转或反转状态下,变频器能识别跟踪电机转速并将风机拖动至设定频率正常运行,而无需等待风机静止。

四、节能效益分析

1、窑尾风机节能评估计算

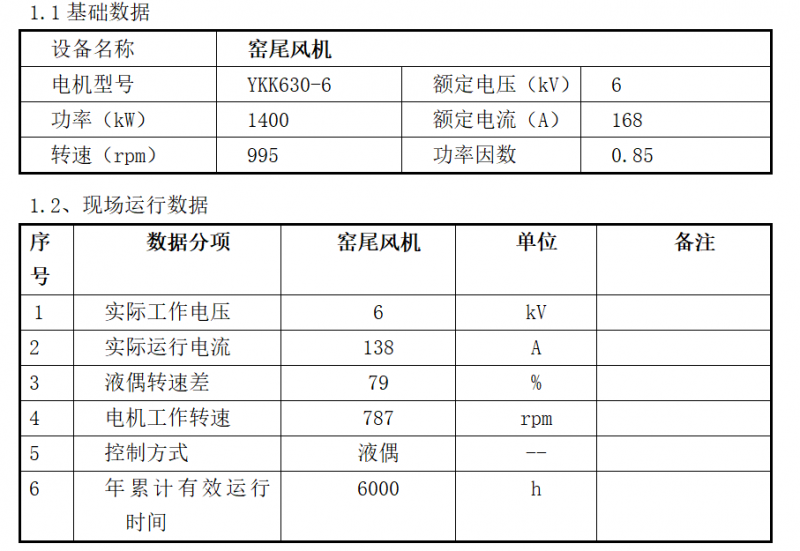

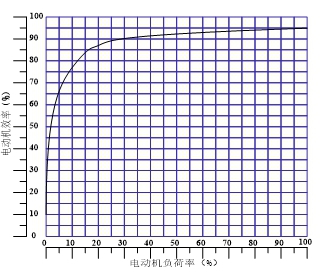

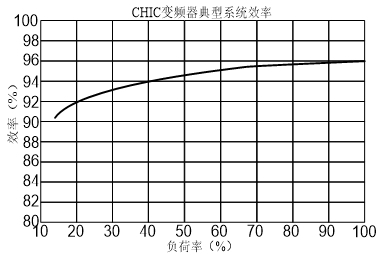

图4-1电动机负荷率-效率曲线图变频器负荷率-效率曲线图

1.3、工频条件下电耗计算

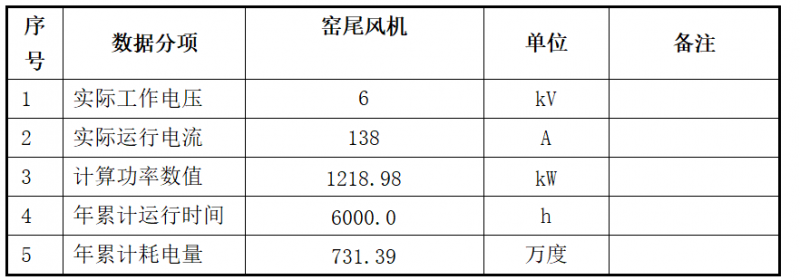

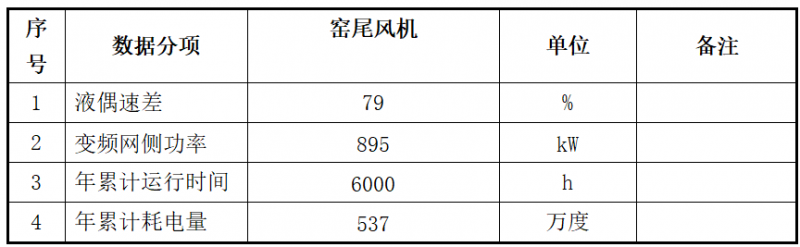

当前工频运行工况功耗数据处理表:

1.4、变频工况电耗计算根据现场采集数据计算得到:持续生产条件下,窑尾风机实际运行的网侧有功功率为1218.98kW。风机采用液偶调节时,每年耗电量为731.39万度。

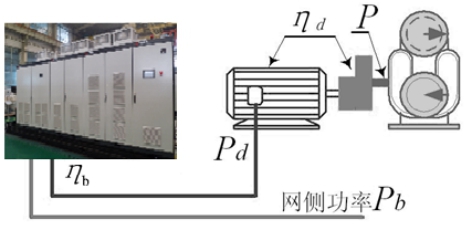

图4-2传动系统效率分布流程图

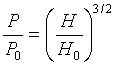

通过对风机运行工况的分析,该系统属于变压变流系统。在工作区段基本符合流体力学的相似定律: ……①关系。

……①关系。

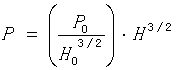

由公式①可得: ……②。

……②。

依据压力—功率关系计算各负荷点工况下,变频功率数据如下:

1.5 节能效益评估据现场采集数据计算得到:持续生产条件下,窑尾风机实际运行的网侧有功功率为895kW。风机采用变频调节时,每年耗电量为537万度。

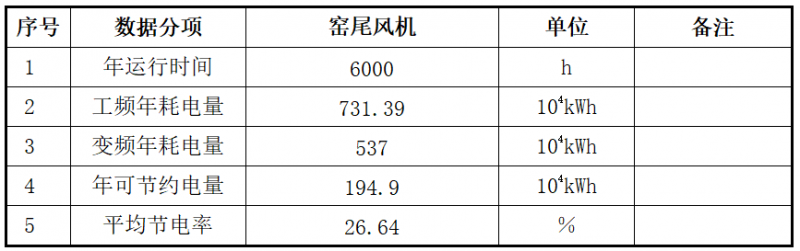

通过对工频实际运行数据的分析和变频改造后的节能数据评估,变频改造后在不同工况条件下的节能指标如下表所示.

五、CHIC系列高压变频调速系统技术优势

1.1核心竞争优势

1) 模块化设计,快速安装的结构柜体

Ø 功率单元模块化,通用化;

Ø 变频器对外主回路接线仅需电网和电机2根电缆;

Ø 可整机发货或分体发货。

Ø 模块采用成熟可靠的IGBT器件,模块备件易获得,且后续维护成本低;

2) 一体式控制机

控制系统采用DSP数字信号处理器+可编程逻辑门阵列电路FPGA的控制方式。采用新型DSP数字信号处理器,指令代码不公开,因此不受病毒的攻击,不会出现传统开放性PLC可能面临的安全问题。同时采用可编程逻辑门阵列电路FPGA,便于控制逻辑的编程和修改,方便各种应用,并使控制系统整体的品质大大提高。

系统不采用传统的工控机和PLC方式进行控制,而采用专门的可编程主控板及输入输出接口板,既具有可编程和定义各种I/O接口的功能,而且具有更高的通讯速度和可靠性。功率单元与控制系统采用光纤连接,实现功率单元与控制系统之间的高压电气隔离。

Ø 主、从CPU协调工作;

Ø 先进的矢量控制技术;

Ø 具有历史信息、故障状态记录功能;

Ø 具有多种通讯接口:Modbus协议、Profibus协议、Profinet协议、TCP/IP协议等。

|

|

|

|

PLC+控制柜 |

一体化结构设计的控制机 |

3) 金属薄膜电容在高压变频器中的应用

采用经过TUV认证的金属薄膜电容器储能,耐过压能力强、能承受大的波纹电流、有自愈性,寿命远高于电解电容,保证变频器的正常运行和使用寿命。

4) 矢量控制

采用无速度传感器矢量控制的变频器仅需对三相电压、两相电流进行检测,即可根据电机模型,进行电动机的磁通和转矩解耦控制,实现低速大转矩负载启动和运行。

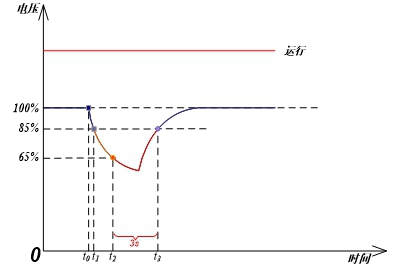

5) 低电压穿越功能

当电网电压跌落至85%U0后仍持续跌落而不能维持正常工作电压时,本高压变频器为维持系统的持续运行而采取的一种应对措施。当电网电压跌落至85% U0时,变频器降低输出转速;当电网电压低于65% U0时,变频器将通过快速减速使主电机在惯性状态处于制动状态,从而实现从负荷侧获得能量维持变频器功率柜驱动电压稳定。在3s内,若电网电压开始回升并超过85%时,变频器将开始对电动机进行加载输出,并根据DCS发来的转速指令使设备恢复到正常运行状态。低电压穿越波形如图所示。

图 5-1 变频器低电压穿越的波形过程描述图

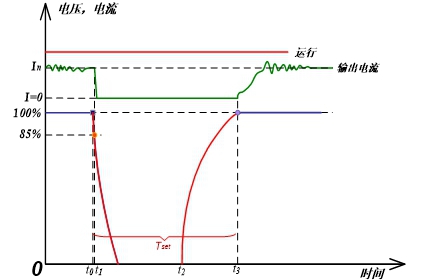

6) 电网瞬间闪断不跳闸

变频器在运行中,电网出现瞬时电压消失的情况下,CHIC系列高压变频器根据设定,在电网电压恢复后自动恢复设备持续运行的能力。电网闪断不停机的过程描述如图所示。

该功能对本项目易发生雷击的应用场合十分有效。对现场可能发生的雷击情况,CHIC系列高压变频器专门配置有避雷器,能够防止雷击对变频器本体的伤害;即使发生雷击导致电网短时停电,变频器进线开关柜在自动重合闸后能迅速恢复给变频器供电,此时CHIC系列高压变频器通过电网瞬间闪断不跳闸功能,能确保整个设备不停机,从而极大提高了系统的连续运行能力。

图 5-2 变频器电网闪断不停机的过程描述图

7) 旋转中再启动功能

为了适应电网波动大,现场主动力电源母线段切换的要求,系统提供旋转中再启动功能。在启动旋转中的电机时,变频器可自动搜索跟踪电动机转速按照设定加减速时间恢复正常运行状态(即转速跟踪技术),保证机组安全运行不跳闸。在现场主动力电源母线段切换过程中,系统自动识别网侧电压变化,系统保护不停机;待电网电压恢复后,自动启动设备运行至给定频率值,满足现场对设备的高可靠性要求。

为了满足不同现场对旋转中再启动功能的需求,系统提供完备的参数设定功能,保证系统动作有效,保护得当。真正适应现场运行工况要求。

六、 应用效果分析

对窑尾风机实施变频节能改造,按照年运行6000小时,单位电价0.5元/度计算,年可节电量约194.9万度,一年的节电费用为97.49万元。预期节电率26.64%左右。

注:该文件节能数据依据此项目窑尾高温风机数据进行的计算,由于工艺、生产工况、操作等因素影响,此文件不能作为所有项目指标核算的依据文件,仅能作为项目论证的参考。

共0条 [查看全部] 网友评论