关键词:变频器;低碳实时调度;智慧水务; SCADA.

1 前言

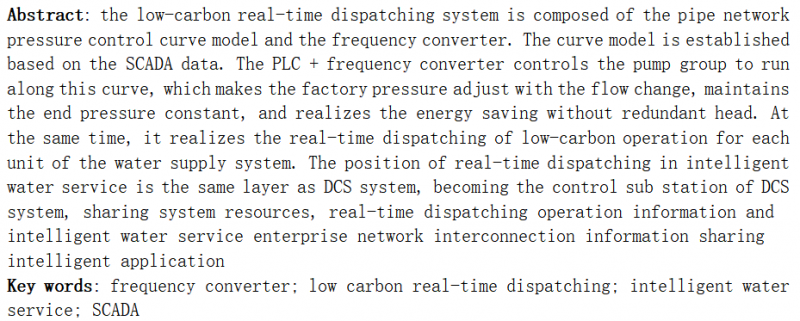

低碳实时调度系统主要由管网压力控制曲线模型和变频器构成(图1),曲线模型是基于SCADA数据构建[1],PLC+变频器控制泵群沿此曲线运行,使出厂压力随流量变化而调节,维持末端压力恒定且无多余扬程而节能;并实现供水系统各单元实时调度低碳运行[1] (图1) 。实时调度在智慧水务中的位置是与DCS系统在同一层,成为DCS系统的控制子站,共享系统资源,并将实时调度运行信息与智慧水务企业网互连互通信息共享智慧应用。2017年智慧水务框架内的低碳实时调度在广东南海市一水厂运行,日供水40万m3,千吨水电耗(以下简称单耗)降低9.9%,节电218万KWh。

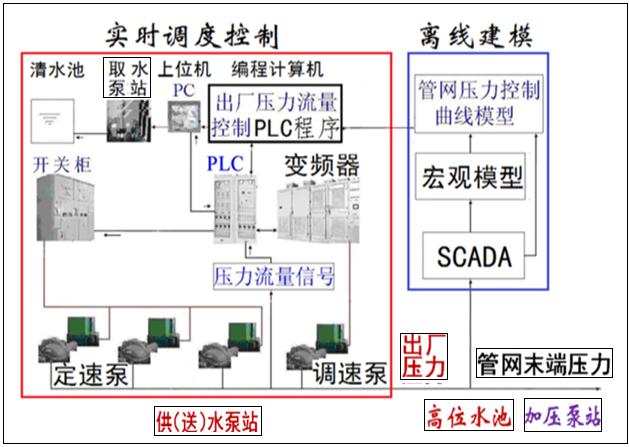

图1 基于管网压力控制模型的低碳实时调度简图 图2 低碳实时调度系统运行结构简图

2 低碳实时调度在智慧水务中的位置与作用

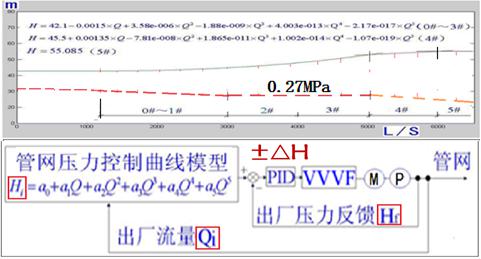

2.1 低碳实时调度系统在智慧水务中的位置及互连互通

2019年2月住建部发布《城镇供水信息系统工程技术标准(征求意见稿)》[2] (以下简称《标准》), 基本规定是实现各专业业务信息系统互联互通信息共享智慧应用。其信息系统是 “开放互连分层分布式体系结构”。低碳实时调度系统在此结构的位置是与厂站DCS系统在同一层, 并成为DCS系统的现场控制子站 (图3[2]), DCS系统通过无线网络与水司总调度中心及供水信息网相连,共享系统软硬件资源(如“DCS系统通过网络为管理系统提供生产数据”[2]),同时调用信息系统SCADA流量压力信息参与实时调度模型运行计算,减少重复建设。

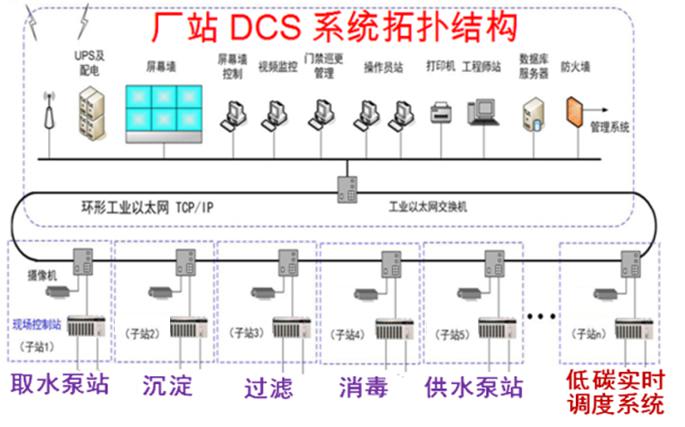

图3 低碳实时调度在水厂DCS系统的位置 图4 总调度中心多台监控计算机远程监控各厂运行

基于一厂调度室上位机(图1)装有组态软件,可设置多种监控功能[1],总调度中心监控计算机安装远程控制软件的客户端程序,一厂上位机安装远控软件服务器端程序,通过移动网络调度中心监控计算机即具备了一厂上位机监控功能[1]。

多水厂运行实时调度系统,则总调度中心设置多台监控计算机远程监控各厂运行(图6,图示为四台监控计算机监控四个水厂运行)。

2.2 低碳实时调度有利于迅速确定管网事故位置

一厂运行显示用水量变化使泵群工况点偏离曲线,误差△H(图2)在±0.005~±0.01m[3],若外界扰动(如爆管)△H值会超差,若超出±0.5m 即显示管网异常。供水信息系统GIS管网分析系统[2]依据此信息即会在一厂供水范围搜索事故点,缩小搜索范围缩短搜索时间。若△H值超出-1m(有大管爆管)或△H超出+1m(有大管未开阀)系统会报警并自动转为人工控制并减少机组运行(直至全厂停机)。 GIS管网分析系统依据此信息即会沿一厂范围大管方向搜索以快速确定事故点。

3 低碳实时调度在智慧水务架构内的运行

3.1 低碳实时调度系统是管网自动调度综合平台

多水厂供水系统是有庞大管网的非封闭液压系统,各厂供水前沿交汇处呈动态平衡。有水司对此研究建立了泵组开停调度功能分析图[4] “直观显示人工经验调度环境下泵开停后对管网运行状态的影响。当(广州)西村水厂增开一台机增加出厂水1059 m3/h,则导致石门水厂、南洲水厂分别减少了出厂水量479m3/h与300m3/h,使管网中心区压力普遍升高了0.5~0.7m[4],以采取措施实现各厂供水量平衡与合理压力控制”。

低碳实时调度环境下,一是各厂运行的管网压力控制模型(各不相同[3])确定了各厂合理供水范围,二是变频系统依据需水量增减调速转速、增减定速泵以保持各厂水量基本平衡,使各厂供水前沿各交汇处呈相对稳定微变状态。

如一水厂运行显示:泵群由3#区间进入4#区间运行(表1),增开一台24SA机组,增加了流量3000m3/h,但一厂出厂总量并没有一开机就增加3000m3/h,因为系统依据管网瞬时需水量计算由PID命令调速机组降速减少出水量(图2,PID响应速度小于100ms、变频器调节速度1~30秒,可应对水量微变剧变突变),以保持一厂出水量与管网瞬时需要基本平衡、维持各厂供水前沿交汇处呈相对稳定的动态平衡(详见3.3节),避免对管网正常运行的冲击。

同理,由4#区间进入3#区间(表1),关停一台24SA机组即会减少流量3000m3/h,系统命令调速机组增速以增加水量,保持出厂总量与管网需要基本平衡。

只有当某水厂故障部分停水或全部停水,则打破了平衡,相关各交汇处由相对稳定即刻处于变动状态,导致相关各水厂出水量变化(增加),使泵群工况点偏离曲线模型,压力设定与压力反馈比较误差△H经PID运算进入变频器调节频率(图2),增加调速泵转速使工况点得以修正返回曲线,如此循环控制,使泵群工况点沿曲线向右运行(直至自动增加定速泵,参见图2、表1),出厂水量增加且出厂压力上升,得以驱动前沿供水越过原交汇处去填补故障水厂退出的管网空间。

各厂大小不一、所处位置各异,填补的管网空间结构(管长、管径)也不同,水头损失增加也不会相同,因而各厂填补管网空间有多有少,但最终各厂供水前沿会在各新交汇处趋向相对稳定压力达到动态平衡,相应各厂泵群工况点沿曲线运行也呈相对稳定微变状态。最前沿压力虽低于曲线模型末端压力(参见图2虚线)仍可保障基本用水。如第二厂(日供水50万m3)有一此因故障大面积减少供水, 一厂自动增加供水填补第二厂退出的管网空间保障基本用水[1]。

因此,各厂实时调度系统运行,实际成为管网自动调度综合平台。智慧应用主要是总调度中心监控计算机远程监控各厂运行参数,并在大屏幕集中直观显示管网运行状态包括各厂主要控制点压力(管网远端、末端或最不利点,参见图4)。

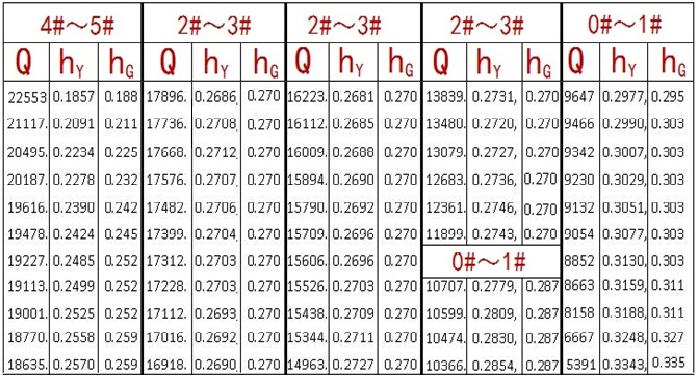

表1 流量区间及其泵群组合对照表 表2 出厂流量Q (m3/h)末端压力实测值hY与规定值hG(MPa)对照

3.2 低碳实时调度系统精准控制管网末端压力(主控量)

基于SCADA数据和宏观模型,参考应用预测推断控制算法,离线构建末端压力与出厂压力流量的关系模型,即管网压力控制模型,亦称水厂变流变压曲线[3]。曲线模型任意点出厂压力对应的末端压力与规定末端压力的平均误差±0.002MPa[3](表2)。实际运行只要变频控制出厂压力沿此曲线运行,即可控制管网末端压力(主控量)。

实时调度系统实际运行输入曲线模型的是出厂流量,系统输出的是沿曲线运行的出厂压力(图2),因而实现了末端压力的精准控制,使出厂流量压力经沿途用水耗损之后,到达末端(远端)的剩余压力恰在规定值范围。一厂运行显示末端压力实测值与规定值h平均误差±0.002MPa,其中: 2#~3#区间(图2)平均误差小于±0.002MPa(末端压力规定0.27Mpa恒定);0#~1#区间平均误差超出±0.002MPa(末端压力规定0.28Mpa~0.335Mpa(时变)是为深夜远端高位水池补充水[1]);4#~5#区间出厂压力与末端压力均符合规定(超负荷供水区间末端压力已达不到0.27Mpa,水司规定出厂压力不低于0.52Mpa~0.54Mpa、末端压力不低于上一年SCADA记录)。

水力模型自上世纪三十年代问世至今广泛用于管网规划设计领域, 但用于供水调度节能却不明显[5],因而国内外水司仍以经验调度为主。浙江大学和广州水司联合应用SCADA数据在线校正模型节点(DN300以上管网节点)流量, 使95%监测点计算压力与监测值误差已在2m以下[4]符合住建部标准[2],有90%监测点误差1.5m以下[4]符合管网水力计算允许误差1~1.5m要求[6](允许误差是由水力模型算法结构所决定,参见《给水排水设计手册》.第3册.2.2.3节)属国内首例。但节能仍不明显。一厂实际运行显示管网末端压力控制误差不超出±0.002MPa[1],方可使供水泵站单耗降10%左右, 才可使全厂(含取水泵站,节能空间小)单耗降5~6%,以符合低碳交易履约要求。若误差超出±0.006~0.007 MPa,供水泵站单耗下降仅2~3%,曲线模型则无价值。

智慧应用可通过企业网(图3)调用管网压力控制曲线模型,将水力模型调度预案时段流量输入曲线模型生成相应修正压力,替代调度预案出厂压力,以控制末端压力精度±0.002MPa,简便可行,有利于扩展水力模型在调度领域节能应用。

3.3 低碳实时调度实现智慧水务低碳节能自动调度

供水泵站连接城市管网,是智慧水务节能与实时调度主要执行端, 如何应对管网需水量微变剧变突变,关系到供水泵站的节能。低碳实时调度与水力模型计划调度、经验调度以及出厂恒压变频系统相比,主要优势体现在四方面:

一是低碳节能。需水量微变剧变突变均使泵群工况点偏离管网压力控制曲线,但压力设定Hi与压力反馈Hf比较(图2)速度快,工况点瞬间得以修正返回曲线,实现出厂压力随流量变化而调节,维持末端压力恒定满足需要且无多余扬程而节能;

二是自动调度。水力模型计划调度基本功能是“预计未来24小时总需水量、制定各厂日水量及小时水量分配、水泵启停调度计划;今天下达明天各小时水泵启停、调速转速等调度指令”,运行“依据管网需水量负荷变化趋势,修正调度计划(每天三次)”(参见《标准》5.9.9条)。

低碳实时调度无需水量预测与调度计划,它是在管网压力控制曲线平台上运行的变频控制(调度)系统,基本功能是依据瞬时出厂水量变化,变频调节调速泵转速和出厂压力,实时满足管网流量压力需要(图2)并在流量区间更替时自动增减泵组 (表1)。

如一厂运行显示8时左右泵群由3#区间进入4#(表1)水量逐步上升,9时~11时水量在18000~19000m3/h之间微变,11时后水量快速上升,至12时达到20000m3/h,13时后水量逐步回落至17000~19000m3/h之间微变,17时~18时水量快速上升到20000m3/h。系统变频调节转速控制泵群沿曲线模型运行以调节出厂压力水量满足水量来回返复变化需要;

18时后水量急剧上升,泵群进入5#区间运行。23时~凌晨1时,水量从23500m3/h急剧下降至10000m3/h,泵群从5#区间经过4#、3#、2#区间进入1#区间运行,5时后用水量开始增加,泵群进入2#区间,7时后水量急剧上升,泵群进入3#区间运行(表1)。系统依据水量变化变频调节转速满足水量急剧上升下降及区间更替。

三是自动应急调度。当某水厂故障停水或部分停水,其他厂会自动增加供水填补该厂退出的管网空间(参见3.1节),无需水厂故障人工应急调度计划。

四是系统运行结构简单(图2),仅出厂流量压力(传感仪表在泵房内)参与运行计算(图1、图2)有利长期安全稳定运行。依据曲线参数编制的PLC程序简短运行平稳响应快(图1)。

智慧应用是调用各厂实时出厂流量压力及功率电耗,与宏观模型各厂优化流量比较并设立允差范围和各项约束条件(编制脚本程序在上位机运行),有越限则核验水司末端压力规定值的合理程度,并相应修正管网压力控制模型的供水范围、修正模型末端压力,核验比较(与修正前)功率电耗,以进一步降低管网运行能耗。

4 结束语

低碳实时调度依据水量变化调节压力及变速泵转速(直至增减定速泵)以控制泵群沿曲线运行满足末端压力,且无多余扬程而节能,实现取水泵站、加压泵站、清水池及远端高位水池实时调度(图1)和水厂调度室实时监控预警、水司调度中心远程监控、运营参数实时分析辅助决策等综合管理功能[1],在智慧水务中的位置是与DCS系统在同一层并成为DCS系统的控制子站,共享系统资源并将实时调度运行信息与智慧水务企业网互连互通信息共享智慧应用。

共0条 [查看全部] 网友评论