关键词:高压变频器 风机 节能

1用户现场工况介绍

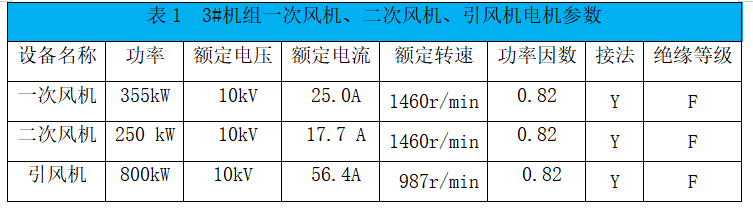

济南热电有限公司某热源厂2×70MW机组,配备水煤浆热水锅炉2台,两台锅炉完全一样,其中3#锅炉配备一次风机355kW/10kV 1台,二次风机250kW/10kV 1台,引风机800kW/10kV 1台,供暖面积达到230万平方米。该热源厂工艺流程如图1所示。

由于供热系统自身的特点,机组在供热期间,供热负荷变化时需要调节一次风、二次风风量,同时需要调节锅炉引风机的风量,如果采用传统风门调节方式,其弊端主要表现为:

(1)调节挡板(或风叶)前后压差增加,压力损失严重,造成能耗增加。

(2)调整节流损失大,系统效率低,造成能源的浪费。

(3)设备使用寿命短,日常维护量大,维修成本高。

(4)设备起动冲击电流大,需增加配电设备容量而增加投资。

(5)与DCS不能直接配合,难于实现自动化操作。

因此,济南热电公司领导决定对该热源厂锅炉机组一次风机、二次风机、引风机采用变频器进行控制,通过调节电机频率、改变电机转速来控制风量,这样可以方便地调整机组的供热负荷,大大降低了供热成本。

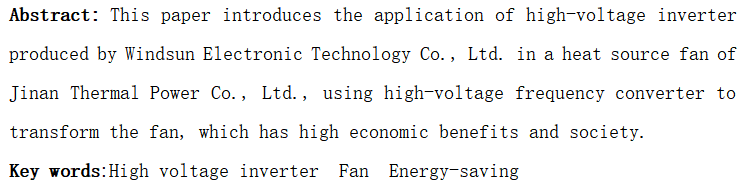

该厂3#、4#锅炉机组一次风机、二次风机、引风机具体参数如表1所示。

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

图1 热源厂工艺流程

2节能原理

热源厂锅炉机组一次风机、二次风机、引风机采用高效离心风机,但实际运行效率并不高,其主要原因之一是风机的调节性能差,二是运行点远离风机的最高效率点。锅炉机组的一次风机、二次风机的风量裕度分别为5%和7%左右,风压裕度分别为10%和13%左右。这是因为在设计过程中,很难准确地计算出管网的阻力,并考虑到长期运行过程中可能发生的各种问题,所以把系统的最大风量和风压富裕量作为选择风机型号的设计值。但风机的型号和系列是有限的,选用不到合适的风机型号,只好往大机号上靠。这样,机组一次风机、二次风机的风量和风压富裕度是比较大的。

该机组风机的风量与风压的富裕度,导致风机的运行工况点与设计高效点相偏离,从而使风机的运行效率大幅度下降。可见,一次风机、二次风机、引风机的用电量中,很大一部分是,因风机的型号与管网系统的参数不匹配及调节方式不当,而被调消耗掉的。因此,改进离心风机的调节方式是提高风机效率,降低风机耗电量的最有效途径。

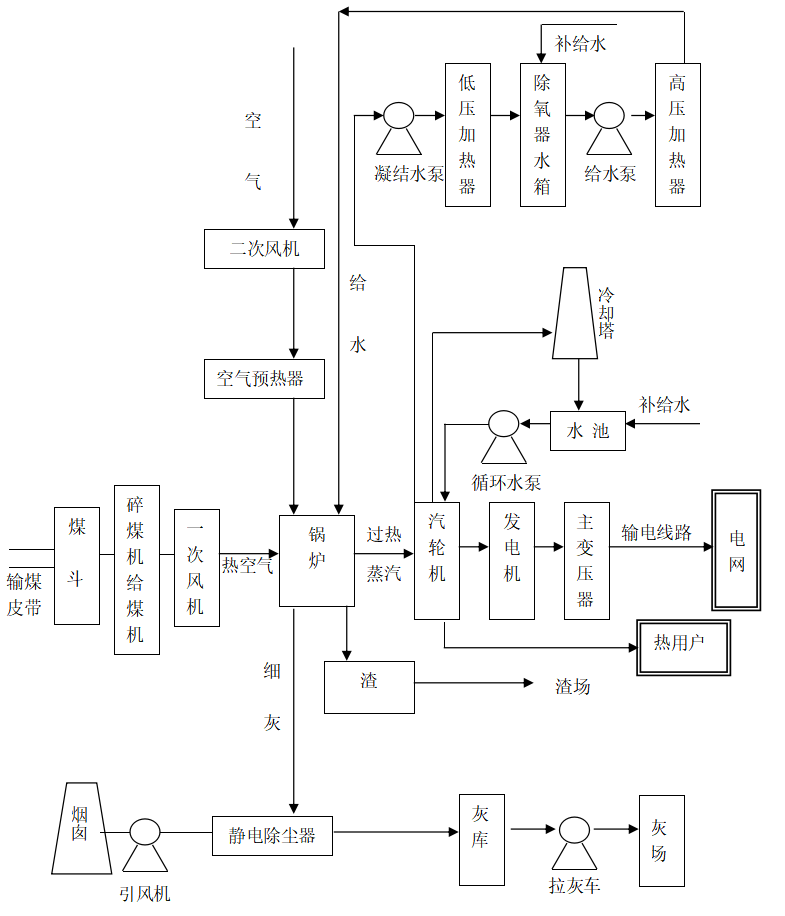

图2 风机多种调节方法的功率消耗效果曲线

图2列出了风机采用多种调节方法的功率消耗效果曲线,从中可以看出,风机在变工况运行中,调节深度愈大,节能效果愈显著,电机耗用功率越接近理想曲线,就越节能。在这里只有变频调速曲线最接近理想曲线,其运行能耗最低,节能效果最佳。另外,由于变频调速方式在频率范围、动态响应、低频转速、转差补偿、功率因数、工作效率等方面的优势也是传统的交流调速方式所无法比拟的,因此风机采用变频调速节能是现今调速方式的最佳选择。

风机采用变频调速驱动后,机组的可控性提高了,响应速度加快,控制精度也提高了。从而使整个机组的控制性能大大改善,不但改善了机组的运行状况,还可以大大节约燃料,进一步节约能源。同时,采用变频调节以后,可以有效地减轻叶轮和轴承的磨损,延长设备使用寿命,降低噪声,大大改善起动性能。工艺条件的改善也能够产生显著的经济效益。

3高压变频调速系统技术特点

高压变频器除具有一般普通变频器的性能外,还具有以下突出特点:

(1)采用高速DSP作为中央处理器,运算速度更快,控制更精准。

(2)矢量控制技术,通过测量和控制交流电动机定子电流矢量,根据磁场定向原理分别对交流电动机的励磁电流和转矩电流进行控制,从而达到控制交流电动机转矩的目的。启动转矩大,转矩动态响应快,调速精度高,带负载能力强。

(3)快速飞车启动功能。能够识别电机的速度并在电机不停转的情况下直接起动。在变频器受到负载冲击保护后可对其自动复位,然后再自动启动。快速飞车启动技术可实现变频器在0.1s之内从保护状态复位重新带载运行。

(4)工频/变频无扰切换技术。现在的高压变频调速系统一般设置工频旁路切换柜,变频器发生故障时能使高压电机转至工频运行,旁路切换有手动旁路和自动旁路切换两种型式,手动旁路需人工操作,适应于无备用装置或不重要的运行工况,自动旁路可在变频器发生故障后直接自动转换至工频运行。提供的自动旁路切换柜,不仅可实现变频故障情况下自动由变频转换至工频运行状态,还可实现在变频检修完毕后由工频瞬间转换至变频运行的功能,整个转换过程不会对用户设备的运行造成任何影响。

(5)电网瞬时掉电重启技术,电网瞬间掉电可自动重启,可提供最长60s的等待时间。

(6)线电压自动均衡技术(星点漂移技术)。变频器某相有单元故障后,为了使线电压平衡,传统的处理方法是将另外两相的电压也降至与故障相相同的电压,而线电压自动均衡技术通过调整相与相之间的夹角,在相电压输出最大且不相等的前提下保证最大的线电压均衡输出。

(7)振荡抑制技术,电机轻载或者空载的时候会出现局部不稳定现象,这时电流幅值波动很大,电流的振荡有可能会导致系统因为过流或过压而触发保护。采用优越的电流算法,有效地抑制电流的振荡,保证系统稳定可靠的工作。

(8)多机主从控制技术,变频器具备主从控制功能,多台变频器之间可通过数据总线组成主从控制网络。将其中的一台设为主机,其他设为从机,主机实时采集各从机的状态信息,同时发送给各从机频率、转矩指令,实现各台变频器的功率平衡和综合控制。该技术适用于皮带机、摩擦式提升机等需要功率平衡控制的场合。

(9)输出电压自动稳压技术,变频器实时检测各单元母线电压,根据母线电压调整输出电压,从而实现自动稳压功能。避免电网波动对输出电压的影响。

(10)故障单元热复位技术,若单元在运行中故障,且变频器对其旁路继续运行,此时可在运行中对故障单元进行复位,不必等变频器停机。

(11)单元直流电压检测:实时显示检测系统的直流电压,从而实现输出电压的优化控制,降低谐波含量,保证输出电压的精度,提升系统控制性能,并可使保证运行维护人员实现对功率单元运行状况的全面把握。

(12)具备突发相间短路保护功能。如果由于设备原因及其他原因造成输出短路,此时如果变频器不具备相间短路保护功能,将会导致重大事故。变频器在发生类似问题时能够立即封锁变频器输出,保护设备不受损害,避免事故的发生。

(13)限流功能:当变频器输出电流超过设定值,变频器将自动限制电流输出,避免变频器在加减速过程中或因负载突然变化而引起的过流保护,最大限度减少停机次数。

(14)多种控制方式,可选择本机控制、远控盒控制、DCS控制支持MODBUS、PROFIBUS等通讯协议频率设定可以现场给定、通讯给定等支持频率预设、加减速功能。

4高压变频器技术要求及改造方案

4.1高压变频器主回路控制方案

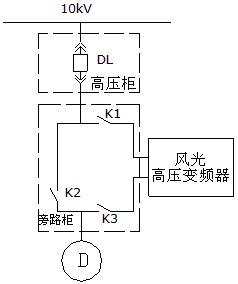

根据现场要求,一次风机、二次风机、引风机采用“一拖一”运行方式,配置手动旁路柜,其一次电路如图3所示。

图3 手动旁路柜

系统10kV高压开关柜至风光高压变频器,风光高压变频器与电机相连,通过调节电机的转速来调节风量,电机与风机间不用做任何改动,且变频调节时风门档板可全开。

图3旁路柜中,共有3个高压隔离开关,为了确保不向变频器输出端反送电,K2与K3采用电磁互锁操动机构,实现电磁互锁。当K1、K3闭合,K2断开时,电机变频运行;当K1、K3断开,K2闭合时,电机工频运行,此时变频器从高压中隔离出来,便于检修、维护和调试。

旁路柜必须与上级高压断路器DL连锁, DL合闸时,绝对不允许操作旁路隔离开关与变频输出隔离开关,以防止出现拉弧现象,确保操作人员和设备的安全。

故障分闸:将变频器“高压分断”信号与旁路柜“变频投入”信号串联后,并联于高压开关分闸回路。在变频投入状态下,当变频器出现故障时,分断变频器高压输入;旁路投入状态下,变频器故障分闸无效。

4.2高压变频器控制逻辑

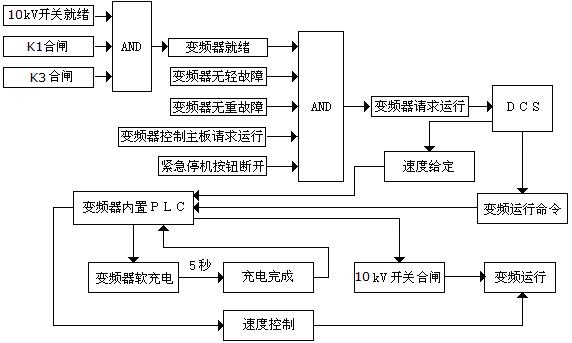

图4变频器控制逻辑示意图

变频器控制逻辑示意图如图4所示,利用DCS控制系统的预留点,设计高压变频控制、运行监视系统,系统包括工、变频的运行、停止命令按钮;转速调节按钮;变频器复位按钮、紧急停止按钮;变频器运行电流、电机转速显示;高压柜以及变频合闸显示;变频器故障报警显示。

DCS系统输出 4~20mA电流信号控制JD-BP38高压变频调速系统的运行频率, 来控制电机的运行转速。高压变频调速系统反馈4~20mA电流信号指示输出频率、输出电流。同时接收DCS控制系统的启动、停止、急停、复位控制信号,调整运行状态。

当高压变频调速系统故障时,系统输出故障停机和报警信息,用于提示用户启动故障处理措施,同时高压变频调速系统将信号发送给DCS,在DCS系统上显示故障,以便于及时的排除故障。如果系统出现紧急情况,DCS监视人员立即点击变频器紧急停止按钮,此时变频器立即封锁输出,并及时跳开高压断路器开关。

为保证高压变频调速系统操作的安全性,需从改造电机的进线开关柜把断路器的状态信号接入高压变频调速系统。高压变频调速系统输出的故障跳闸信号接入断路器的分闸回路,连跳高压信号接入安全回路,当出现严重故障时及时跳开断路器,保护高压变频调速系统及电机。

当所有开机条件都具备后,DCS发出变频运行命令,变频器内置PLC发出“合闸”信号至10kV高压柜,高压断路器开关合闸,变频器进行软充电,5S后充电完成,变频器处于就绪状态,由DCS给出4~20mA信号控制变频器频率来改变电机转速。

5改造后的运行效果

5.1节能效果

2017年11月中旬,六台高压变频器正式投入生产,系统达到了预期的效果。3#锅炉高压变频器设备现场运行照片如图5所示。

|

|

|

图5 高压变频器现场运行照片

经过厂能源利用监测中心测试,实施变频改造后,厂用电有明显下降,设备实现了软起动,改善了设备的运行工况,极大地减轻了设备起动时对供配电系统的冲击。

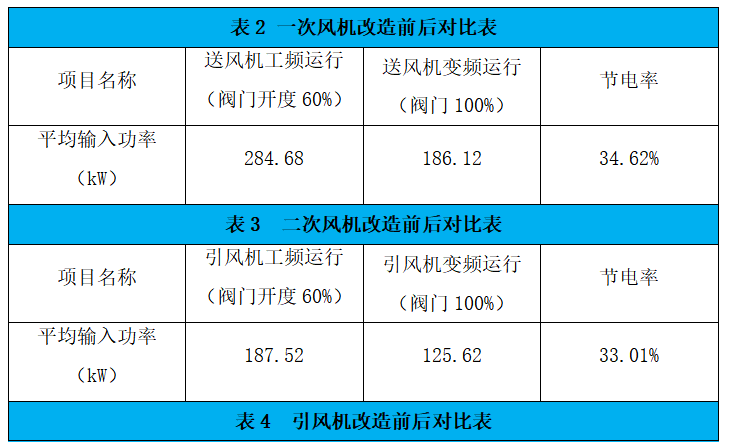

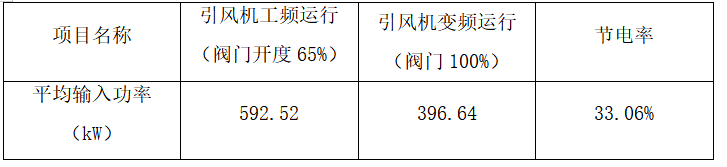

以3#锅炉为例,说明节能效果。在机组负荷基本相同的条件下(工、变频分别运行48小时),一次风机、二次风机、引风机改造前后,实际测量数据对比结果如表2、表3、表4所示。

5.2其他效果锅炉风机实施变频节电改造后,一次风机、二次风机、引风机,节电率达33%以上,节电效果还是十分明显的。

(1)风机变频改造后,电机实现了真正的软启动,消除了对电网和负载的冲击,避免产生操作过电压而损伤电机绝缘,延长了电动机和风机的使用寿命。

(2)低负荷下转速降低,减少了机械部分的磨损和振动,从而节省了大量的检修费用。

(3)大大降低了风机现场运行噪声,受到工人的普遍欢迎。

(4)具有控制精度高、抗干扰能力强、谐波含量小的特点,且有完善的保护功能,有利于电动机和风机的安全运行。

6结束语

高压变频器性能稳定、节能效果明显。热源厂由于天气温度变化,所以每个月的供热量是不同的,这样就可以通过调节变频器的频率来调节供热量,大大降低了运行成本,具有显著的经济效益和社会效益,值得在热电公司大力推广。

共0条 [查看全部] 网友评论